一种用于电液位置伺服系统控制的高阶滑模控制器的设计

徐 智,张家海,王 欣,刘 凯

(三江学院机械与电气工程学院,江苏 南京 210012)

1 引言

电液位置伺服系统具有可控性能好、灵活度高等特点,其在农业生产、机械加工以及航空航天等多个领域都得到了应用[1]。电液位置伺服系统的出现,为人们的生产和生活带来了便利,对其控制的准确性,有助于提高生产效率。对此,人们对电液位置伺服系统的控制展开了研究。

通过研究人员的探索,当下出现了多种电液位置伺服系统控制方法。例如文献[2]提出了一种将甲壳虫天线搜索算法与PID策略相结合的复合PID控制器,通过理论分析,建立了电液位置伺服控制系统的基本数学模型,通过辨识系统参数得到传递函数模型,将PID参数整定问题转化为一类三维参数优化问题,利用甲虫天线搜索算法对PID控制器的增益进行调整,以实现对电液位置伺服系统的控制。又如文献[3]中,在模糊干扰观测器的基础上,设计了一种自适应动态面反步控制方法,通过建立电液位置伺服系统的数学模型后,归纳了电液位置伺服系统的控制问题,利用模糊系统原理,构造了模糊干扰观测器,并在此基础上设计了自适应动态面反步控制方法,以完成对电液位置伺服系统的控制。如文献[4]建立了单杆位置控制系统的数学模型,利用反步控制技术设计了非线性自适应鲁棒控制器,用以克服参数的不确定性和系统的非线性,采用离散干扰估计器来补偿强外部干扰的影响,以对电液位置伺服系统进行控制。虽然当下控制方法多样,但控制准确度不高。

对此,这里对电液位置伺服系统的构造及工作方法分析后,利用滑阀位移、负载位移以及输入电压等系统状态参数,求取了系统的动态学模型。以负载位移及输入电压误差为依据,结合超螺旋控制器以及广义超螺旋控制器,设计了高阶滑膜控制器,用以控制电液位置伺服系统。利用所提方法跟踪目标轨迹,通过观测跟踪效果,验证了所提方法对电液位置伺服系统的控制有效性。

2 电液伺服系统构造分析

电液伺服系统在构造上主要由电磁阀、液压缸以及滑阀等组成。为电液伺服系统构造示意图[5-6],如图1所示。

在图1中,液压缸被活塞分为了左、右两个子缸体。图中:V1、P1—左侧液压缸容积和压力;V2、P2—右侧液压缸容积和压力;PS—系统的供给压力;M—负载的质量;xL—活塞的位移;k—弹簧系数;xv—滑阀的位移;P0—罐体压力。

图1中电液伺服系统工作时,当直流电压激励时,电磁阀线圈受流过电磁阀的电流的作用而形成磁通量。电流和感应磁通会产生电磁力,从而驱动滑阀移动。滑阀移动导致节流孔打开,进而使得液压缸腔室中的流体流动。流体通过节流孔流向液压缸。通过节流孔的流量在液压缸活塞上形成压力,进而驱动负载动作。在位置控制的情况下,负载位移通过传感器反馈给控制器。控制器通过控制输入电压来控制负载的位移。

3 电液伺服系统动力学模型分析

在外界输入电压为V,产生的电流为i时,滑阀将产生位移xv,此时滑阀的动力学模型为[7]:

式中:R—线圈电阻;

L—电磁阀线圈的电感。

滑阀位移为xv时,产生的电磁力Fm为:

在电磁力的作用下,液压缸内活塞会由于液压缸内两个子缸的压差产生移动。当活塞位移为a时,对应的运动方程为:

式中:m—活塞和负载的总成质量;

b—摩擦系数;

Ff—作用在滑阀上阻止滑阀运动的流体力,其表达式为:

式中:cd、cv—阀门的流量系数和速度系数;θ—流体的喷射角;Av—节流孔面积;PL—液压缸两个子缸压力差值形成的负载压力,其计算过程为:

滑阀位移xv和节流孔面积Av之间的关系为:

式中:w—阀门的梯度面积,其表述了每单位滑阀排量的可用流量面积。

将式(6)带入式(4)中可得:

滑阀动态运动时产生的流量QL为:

式中:ρ—液压流体密度。

滑阀动态运动时产生的流量QL,将使得液压缸内活塞两侧产生压差从而形成活塞上的负载压力PL。负载压力PL的动态方程为:

式中:V(t)—液压缸腔室内的瞬时体积;β—液压流体的体积模量;A—液压缸腔室的横截面积。

当液压缸腔室的初始体积为V0时,V(t)的计算过程为:

在负载压力PL的作用下,负载将产生位移变化,此时负载的位移平衡方程为:

式中:M—负载质量;b'、k'—负载的阻尼系数和弹簧系数。

当忽略不计液压缸和活塞之间的摩擦力以及液压缸和阀门中流体的泄漏流量时,电液伺服系统的动力学模型可表述为:

式中:x1,x2,x3,x4,x5,x6—系统的状态参数;其中,x1—输入电压u;x2—滑阀位移;x3—滑阀移动时的速度;x4—负载压力;x5—负载位移;x6—负载移动时的速度。

从式(12)可见,电液伺服系统的动力学具有复杂和非线性的特点。

4 高阶滑模控制器的设计

滑模控制方法能够较好的适应非线性系统,且其控制过程具有较高的鲁棒性。为了适应电液伺服系统的复杂性和非线性,在此将采用基于滑模控制方法的螺旋算法,将系统动力学约束到滑动面,来设计鲁棒性能以及非线性适应能力较强的高阶滑模控制器,以对电液位置伺服系统进行控制。螺旋算法是二阶滑模的一种特殊形式,其可用于避免控制过程的抖振并提供鲁棒性。螺旋算法既适用于相对一阶系统,也适用于相对二阶系统。螺旋算法的一般形式为[9-10]:

式中:k1、k2—比例常数;s—相对一阶系统的滑动变量。

虽然式(13)所示螺旋算法的控制是平滑的,但其需要测量s'来实现控制,而且对于相对二阶系统,其控制仍然是不连续的。

超螺旋控制器是一种连续控制器,其能匹配一阶滑模控制的所有主要特性,而且超螺旋控制器不需要测量s'来实现控制,对于相对二阶系统控制仍然是连续的。超螺旋控制器的表达式为:

广义超螺旋控制器是超螺旋控制器的一种扩展形式,较超螺旋控制器而言,其具有一个线性校正项,可使得广义超螺旋控制器的收敛速度更快。

广义超螺旋控制器的表达式为:

式中:ϕ1(⋅)、ϕ2(⋅)—非线性稳定项,其表达式为:

式中:k3—比例常数。

式(17)可确保在不确定性/干扰不断增加的情况下,广义超螺旋控制器能更快地收敛。接下来,将使用超螺旋控制器和广义超螺旋控制器来设计高阶滑模控制器。求取系统状态参数x1和x5的状态误差ex1和ex5:

式中:x1d、x5d—x1和x5的期望值。

通过ex1和ex5构造系统的滑动面函数s:

式中:as、bs—常数。对式(19)求导可得:

结合式(12)、式(19)、式(20),可构造基于超螺旋控制器的滑模控制器us:

为了获取更快的收敛速度,将在式(21)的基础上,结合广义超螺旋控制器,构造高阶滑模控制器ug:

5 实验结果

以图2 所示电液伺服系统实验平台为基础,在配置为Intel i7-11700k处理器、500GB硬盘的计算机上联合MATLAB软件搭建实验环境,对所提高阶滑模控制器(High Order Sliding Mode Controller,HOSMC)的控制性能进行测试。实验中,引入了模糊干扰观测器(Fuzzy Disturbance Observer,FDO)与所提HOSMC方法进行对比,HOSMC方法与FDO方法都适用于电液位置伺服系统的控制,以体现所提HOSMC方法的优越性。实验中所涉及的主要参数设置,如表1所示。

表1 主要实验参数设置Tab.1 Setting of Main Experimental Parameters

图2 实验平台Fig.2 Experimental Platform

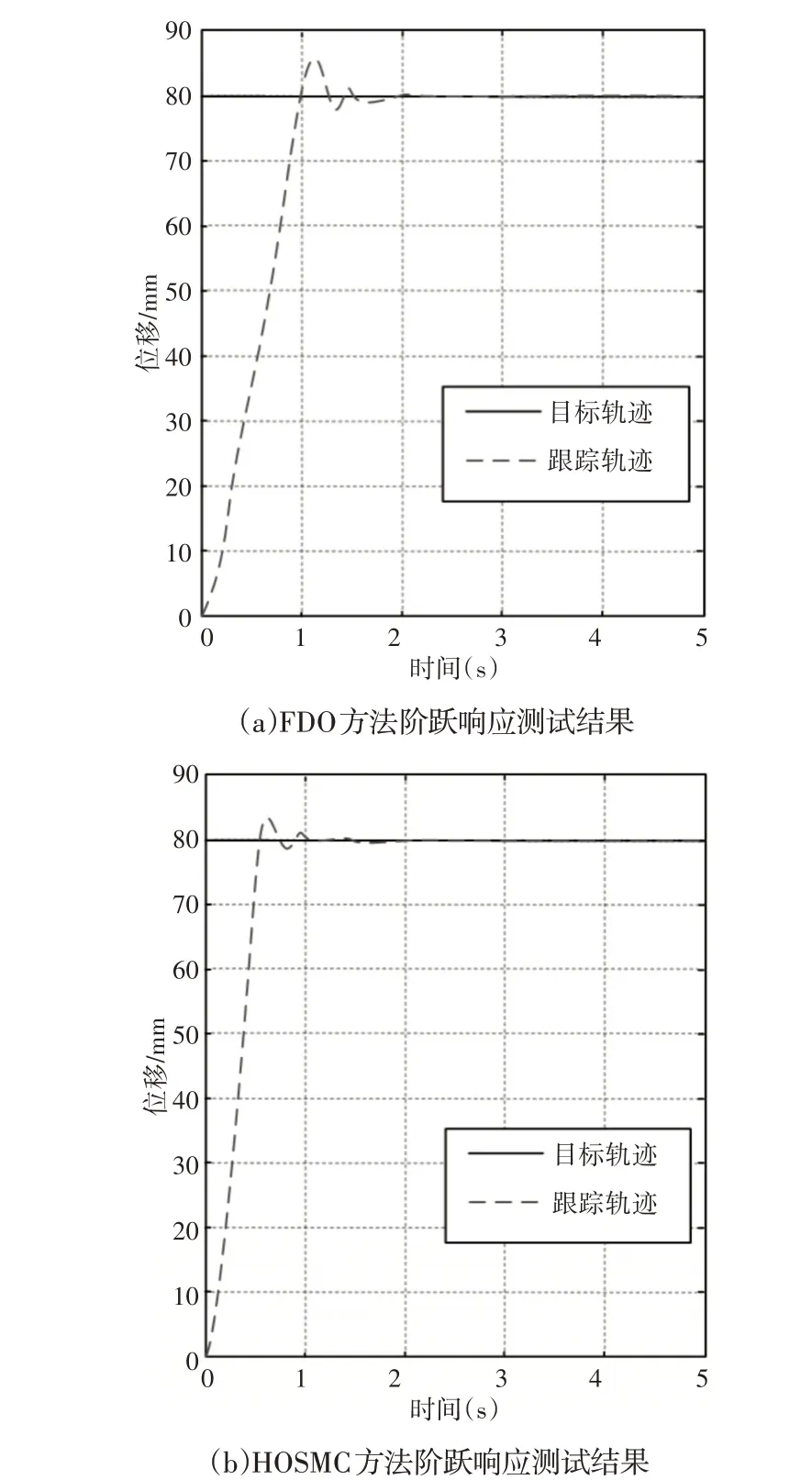

5.1 阶跃响应测试

为测试HOSMC 方法和FDO 方法的响应灵敏度,对HOSMC方法和FDO方法进行阶跃响应测试。测试过程中给定一个阶跃目标位置信号,通过HOSMC方法和FDO方法对该阶跃目标位置信号进行跟踪,通过观察HOSMC方法和FDO方法的跟踪结果,以观察HOSMC方法和FDO方法的阶跃响应情况。HOSMC方法和FDO方法的阶跃响应测试结果,如图3所示。

图3 HOSMC方法和FDO方法的阶跃响应测试结果Fig.3 HOSMC Method and FDO Method Step Response Test Results

对比图3 所示HOSMC 方法和FDO 方法的阶跃响应测试结果可见,HOSMC 方法比FDO 方法具有更好的阶跃响应。具体表现为,FDO方法的跟踪轨迹不仅比HOSMC方法的跟踪轨迹约迟了0.5s到达阶跃信号的目标轨迹处,而且HOSMC方法的跟踪轨迹调整至趋于阶跃信号目标轨迹处时,比FDO方法的跟踪轨迹调整至趋于阶跃信号目标轨迹处时约快了1s。另外,HOSMC方法跟踪轨迹产生的最大超调量为3.92mm,FDO方法跟踪轨迹产生的最大超调量为5.86mm。由此可见,HOSMC 方法不仅具有良好的响应灵敏度,而且对阶跃目标位置信号的跟踪准确度也较好。

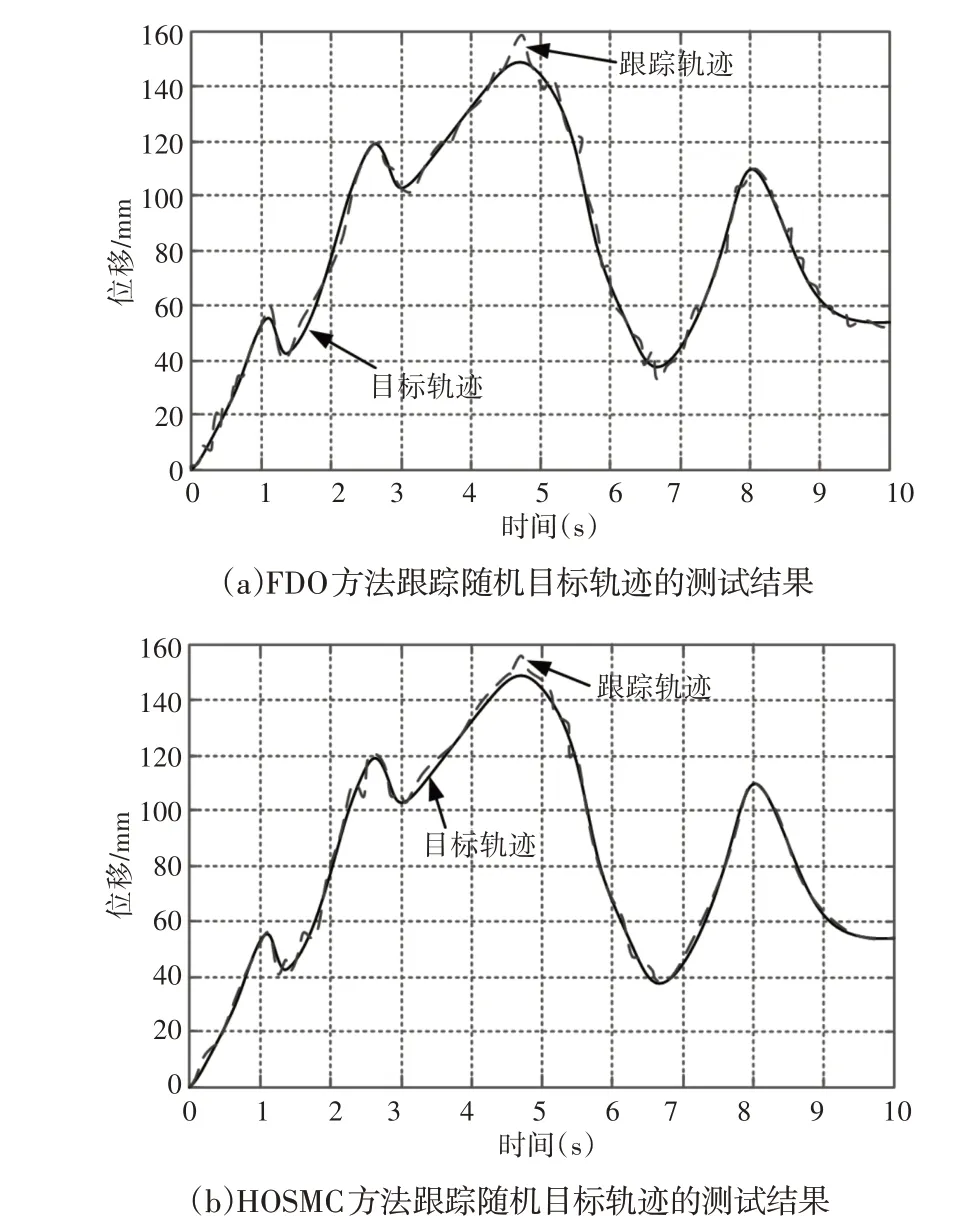

5.2 随机目标轨迹跟踪测试

为了测试HOSMC 方法和FDO 方法的适应性,采用HOSMC方法和FDO方法对随机变化的目标轨迹进行跟踪测试。HOSMC方法和FDO方法对随机变化的目标轨迹跟踪结果,如图4所示。

图4 HOSMC方法和FDO方法跟踪随机目标轨迹的测试结果Fig.4 HOSMC Method and FDO Method Tracking Random Target Trajectory Result

在三维空间上设定一个标定运动轨迹,采用MEOCS和SMCS方法对该空间标定运动轨迹进行追踪实验。MEOCS和SMCS方法对空间标定运动轨迹的追踪结果,如图8所示。

通过观察图4中HOSMC方法和FDO方法跟踪随机目标轨迹的测试结果可见,在(0~5)s期间,HOSMC 方法和FDO 方法的跟踪轨迹都产生了一定的抖振现象,但仔细对比可以发现,FDO方法的跟踪轨迹比HOSMC方法的跟踪轨迹抖振更为频繁和剧烈,在4.7s附近HOSMC 方法和FDO 方法的跟踪轨迹都产生了一次剧烈的抖振,且出现了跟踪随机目标轨迹时的最大超调现象。在(5~7)s期间,HOSMC方法的跟踪轨迹仅存在微小偏离随机目标轨迹的现象,而FDO方法的跟踪轨迹还出现了3次较大偏离随机目标轨迹的现象。在(7~10)s期间,HOSMC方法的跟踪轨几乎重合于随机目标轨迹,而FDO方法的跟踪轨迹还存在微小偏离随机目标轨迹的现象。由此可见,HOSMC方法具有较强的适应性,不仅能够适应对随机变化目标轨迹的跟踪控制,而且对随机目标轨迹的跟踪准确度较高。

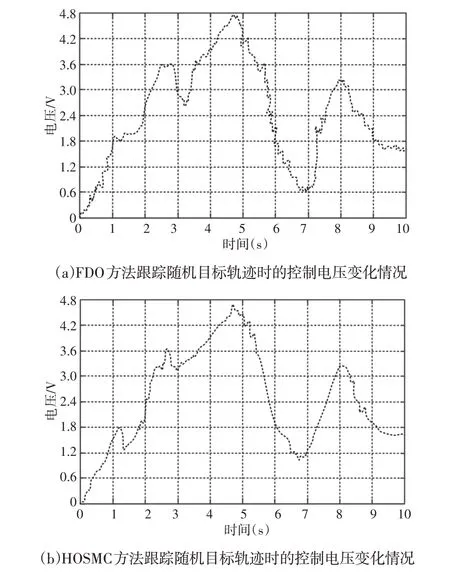

为了更为直观的观测HOSMC方法和FDO方法的控制性能,对HOSMC方法和FDO方法跟踪随机目标轨迹时的控制电压变化情况进行观察。HOSMC 方法和FDO 方法跟踪随机目标轨迹时的控制电压变化情况,如图5所示。

图5 HOSMC方法和FDO方法跟踪随机目标轨迹时的控制电压变化情况Fig.5 The Change of Control Voltage When HOSMC Method and FDO Method Tracks the Trajectory of Random Target

从图5可见,在跟踪随机目标轨迹时,FDO方法的控制电压比HOSMC方法的控制电压具有更为剧烈的抖振现象,而且抖振也更为频繁。由此说明,虽然FDO方法具有适应电液位置伺服系统自身干扰的优点,但FDO方法的响应灵敏度较HOSMC方法差,且难以适应电液位置伺服系统的非线性。因此,FDO方法对电液位置伺服系统的控制性能不佳。HOSMC方法不仅具有响应灵敏度较高的优点,而且其对电液伺服系统的非线性及复杂性都有较好的适应能力,因此,HOSMC方法对电液位置伺服系统的控制准确度较高,具有良好的控制性能。

6 结语

这里分析了电液伺服系统的构造与工作原理,在外界输入电压的情况下,得出了滑阀的动力学模型,并通过输入电压、滑模位移以负载位移等系统状态参数,求取了电液伺服系统的动力学模型。为了适应电液伺服系统的非线性特性,以及提高系统的响应速度,引入了超螺旋控制器与广义超螺旋控制器。采用输入电压与负载位移的状态误差,构造了系统的滑动面函数,将超螺旋控制器与滑动面函数的导数相结合,构造了基于超螺旋控制器的滑模控制器,并在此基础上利用广义超螺旋控制器,构建了高阶滑模控制器,以求取控制电液位置伺服系统的控制电压。实验结果显示,所提方法能快速且准确的跟踪目标轨迹,对电液位置伺服系统具有较为理想的控制性能。