电液位置伺服系统低阶自抗扰控制研究*

张贻哲,李跃松,王 棒,李贵飞

(河南科技大学机电工程学院,洛阳 471003)

0 引言

由于电液位置伺服系统具有功率密度大、传动效率高、可靠性强等优点[1],在航海航空、军用兵器、冶金、矿山以及民用等各方面均得到广泛应用,需要满足的控制性能要求也越来越高[2]。为了实现电液伺服系统的响应速度更快、控制精度更高以及抗干扰能力更强的控制效果,有很多种控制方法应用在电液伺服系统,其中自抗扰控制技术结构简单,控制精度高,不需要精确的数学模型[3],且具有估计外部不确定干扰量并实时进行精确补偿的能力[4],可以减少系统因非线性因素造成的影响。但电液位置伺服系统是一个复杂的时变非线性高阶系统,影响控制精度的非线性因素很多,如死区、滞环、零漂、摩擦等[5],采用的高阶自抗扰控制器结构复杂,参数较多难以调节,在实际工程中实现困难。

因此,本文采用一阶和二阶自抗扰控制方法对电液位置伺服系统进行研究,首先利用MATLAB/Simulink仿真软件建立电液位置伺服系统物理模型,分别对系统物理模型采用了一阶非线性自抗扰控制器(1r_nladrc)、二阶非线性自抗扰控制器(2r_nladrc)、一阶线性自抗扰控制器(1r_ladrc)和二阶线性自抗扰控制器(2r_ladrc),其次输入正弦和方波指令信号,并施加负载扰动力,最后对比其控制效果,分析一阶和二阶NLADRC和LADRC系统的响应速度,准确性以及抗干扰能力。

1 电液位置伺服系统物理模型

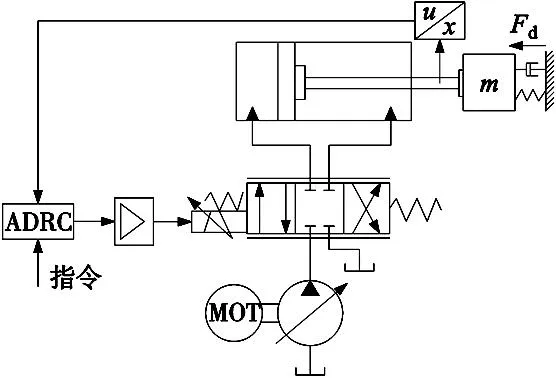

电液位置伺服系统是以伺服元件(伺服阀或伺服泵)为控制核心的液压控制系统,它通常由指令装置、控制器、放大器、液压源、伺服元件、执行元件、反馈传感器及负载组成[6]。电液位置伺服系统的原理图如图1所示。原理框图如图2所示。

图1 电液位置伺服系统原理图

图2 电液位置伺服系统控制框图

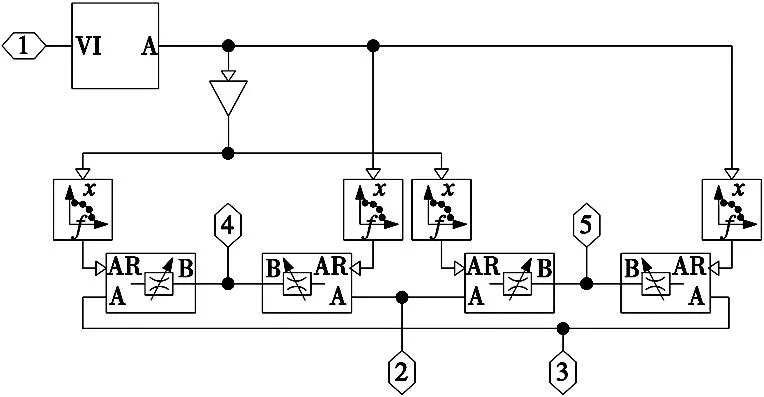

由于电液位置伺服系统数学模型建立需要复杂的传递函数[7],且仿真结果更偏向于理论,所以利用MATLAB/Simulink仿真软件,依据图1建立了物理模型,如图3所示。电液伺服阀物理模型如图4所示。

图3 电液位置伺服系统物理模型

图4 电液伺服阀物理模型

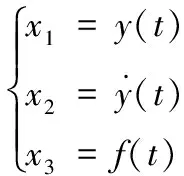

2 非线性自抗扰控制器设计

非线性自抗扰控制器由三个部分组成:跟踪-微分器(TD)、扩张状态观测器(ESO)和非线性状态误差反馈控制律(NLSEF)[8]。其中核心部分是扩张状态观测器[9]。自抗扰控制器的结构是:对接受到的参考输入和系统输出信号分别用TD和ESO处理,并选择合适的状态误差的非线性组合获得系统的自抗扰控制律[10],其结构如图5所示。

图5 非线性自抗扰控制器结构

2.1 跟踪微分器(TD)

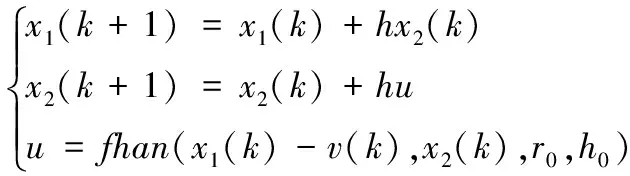

跟踪-微分器是一种可以合理提取微分信号的非线性动态环节,它最初是依据快速最优控制综合系统所提出的[11],将输入信号v转换成它的跟踪信号和广义微分信号。当输入信号为v时,跟踪-微分器会产生两个输出信号v1和v2,其中,v1跟踪输入信号v,而v2则是v1的微分。这里v2是v的广义微分。广义微分是一种品质较好的微分。它的实现不是根据微分环节,而是由状态观测器来实现的,所以避免了对噪声的敏感。二阶非线性跟踪微分器函数为:

(1)

式中:x1为输入信号,x2为微分信号,u为控制量,h为函数fhan的积分步长,变量h0是TD的滤波因子,r0为TD的速度因子,v(k)为输入指令。

2.2 扩张观测器(ESO)

(2)

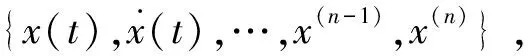

(3)

扩张状态观测器是一个根据系统的输出信号y(t),取得y(t)的复制信号z1(t)和它的各阶导数信号zi(t),(i=2,…,n),以及系统的扰动估计信号zn+1(t)的环节。并且这个扩张状态观测器是独立于系统模型之外的。

2.3 非线性状态误差反馈律(NLSEF)

非线性状态误差反馈律是一个根据误差过去、现在和将来信息的非线性反馈结构替代经典的线性加权的环节[12],有利于提高信息处理的效率。

将上面的扩张状态观测器的状态反馈与n阶TD输出的系统的状态误差反馈组合成:

εi=vi-zi,(i=1,…,n)

(4)

系统状态误差反馈的非线性组合为:

u0(t)=k1fal(ε1,a,δ)+…+knfal(εn,a,δ)

(5)

式中,k1、a、δ为可调参数。

在非线性自抗扰控制器中,跟踪微分器的作用是减少了系统的初始误差,提高了系统的响应快速性,减少了超调,而且可以根据需求设定给定输入的过渡过程;扩张状态观测器对系统状态和内外部扰动进行了估计,将电液伺服系统中含有位置干扰的非线性不确定对象转换成积分串联型对象;非线性反馈控制律给定系统控制信号,提高了自抗扰控制器的动态性能和鲁棒性。

3 线性自抗扰控制器设计

在线性自抗扰控制器中的跟踪微分器和非线性自抗扰控制器作用一样,但同时会使控制系统的调节时间变慢,导致系统输出滞后。理论上,也可以通过线性状态误差反馈律降低系统的超调量,提高系统响应速度。所以,使用线性自抗扰控制器时,取消了跟踪微分器,只采用线性状态观测器和线性误差反馈率。

3.1 一阶线性自抗扰

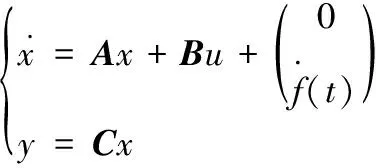

对于一阶系统被控对象的微分方程为:

(6)

式中:y(t)为系统的输出;u(t)为系统的输入;b0为放大系数,该值具有不确定性;f(t)为系统的总扰动。

设状态变量x1=y(t);x2=f(t),系统的状态空间模型为:

(7)

则控制器中计算控制系统输入u(t)为:

(8)

式中:u0(t)=Kp(r(t)-z1),Kp为比例系数,r(t)为给定值。

一阶线性自抗扰控制器如图6所示。

图6 一阶线性自抗扰控制器结构

为了简化控制器参数,根据极点配置法,将特征方程的极点经过参数化的处理后,将控制器的极点设置在(s+ωc),观测器的极点设置在(s+ω0)2,其中ωc为控制器带宽,ω0为观测器带宽,极点s=-Kp。

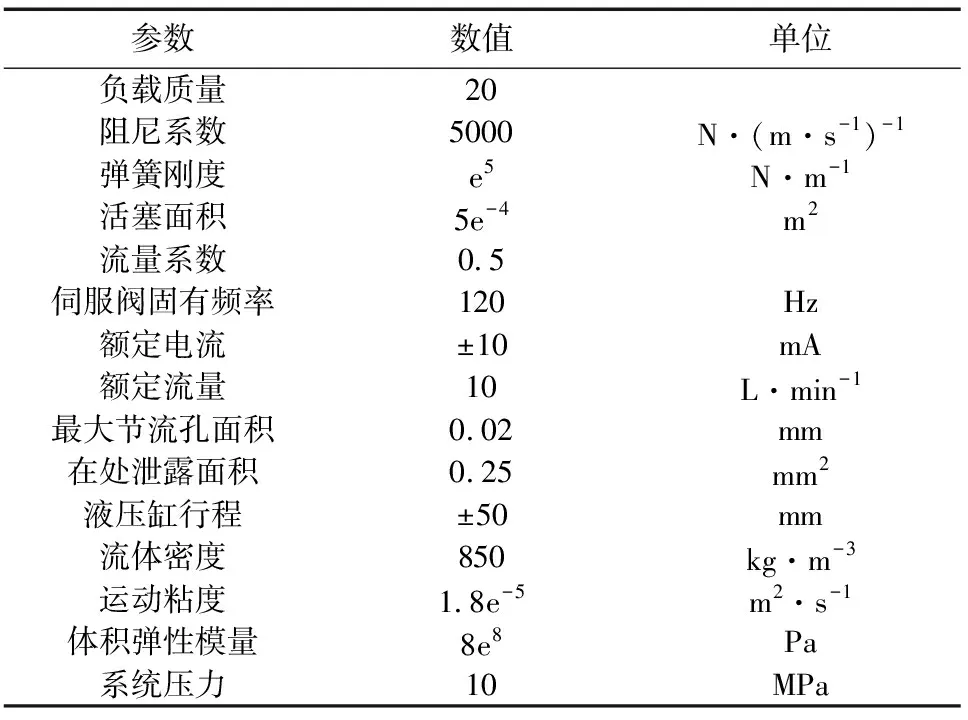

3.2 二阶线性自抗扰控制器

(9)

状态变量为:

(10)

设估计状态向量:

(11)

则控制器中计算控制系统输入u(t)为:

(12)

式中:u0(t)=Kp(r(t)-z1)-KDz2。

二阶线性自抗扰控制器如图7所示。

图7 二阶线性自抗扰控制器结构

为了简化控制器参数,根据极点配置法,将控制器的极点设置在(s+ωc)2,观测器的极点设置在(s+ω0)3。线性自抗扰控制器是Simulink中的模块。

4 仿真分析

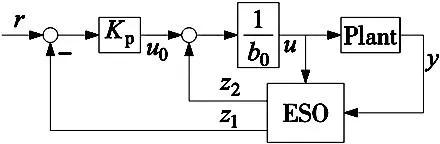

利用MATLAB/Simulink仿真软件建立电液伺服系统物理模型后,各模块设置的参数如表1所示。

表1 系统的相关参数

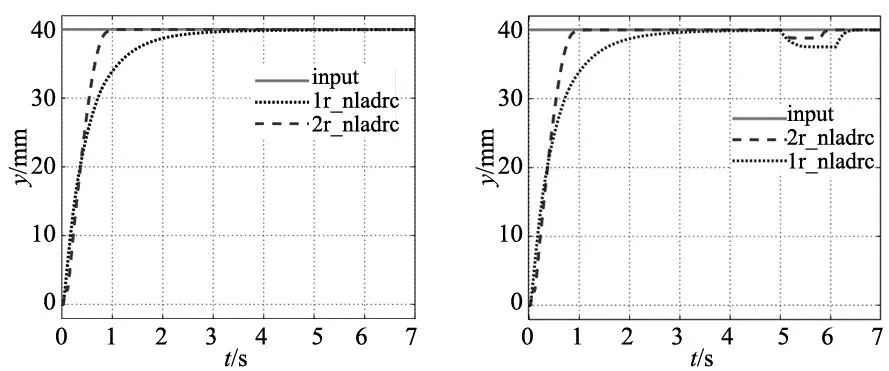

首先在电液位置伺服系统物理模型中分别加入1r_nladrc和2r_nladrc进行仿真分析,对系统输入一个期望值为40 mm的阶跃指令,仿真时间为7 s,对比其仿真结果,响应结果曲线图如图8所示。

图8 NLADRC阶跃响应特性曲线图

可以得出1r_nladrc和2r_nladrc系统控制性能指数,如表2所示。上升时间是指响应曲线从稳态值的10%上升至稳态值的90%所需的时间;调整时间是指响应曲线与稳态值之差达到允许误差所需要的时间。

表2 NLADRC阶跃指令控制性能指数表

由此可知,2r_nladrc系统与1r_nladrc相比,上升时间缩短了0.621 s,调整时间减少了1.793 s,响应速度较快,到达稳定状态的时间较短,且无超调。

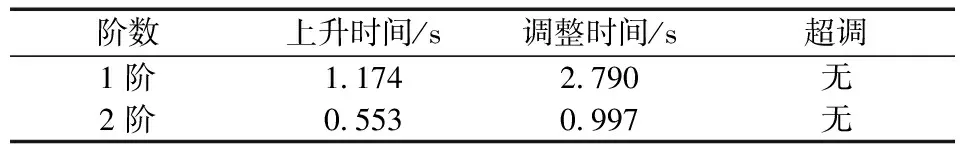

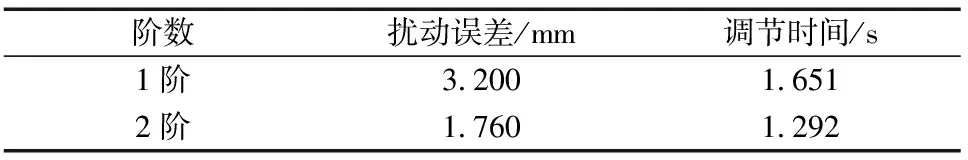

为了研究自抗扰控制系统的抗干扰能力,在仿真时间5 s时,施加一个-700N的负载扰动力,持续时间为2 s。仿真结果如图9所示。

可以得出在施加负载力扰动后系统的控制性能指数,如表3所示。扰动误差是指受到扰动后,与设定位移值相差最大的数值,调节时间是指产生误差后恢复到稳态设定值所需要的时间。

表3 加干扰后NLADRC系统控制性能指数表

2r_nladrc系统与1r_nladrc相比,扰动误差减少了51.6%,调节时间缩短了0.456 s,在受到负载扰动后的扰动误差较小,恢复到设定值的时间短。

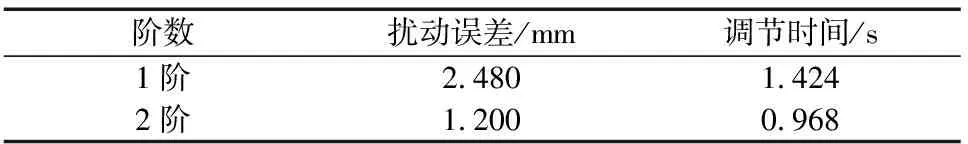

同样,采用1r_ladrc和2r_ladrc控制电液位置伺服系统,并输入期望值为40 mm的阶跃指令,对比其控制效果,如图10所示。

图10 LADRC系统阶跃响应特性曲线图

可以得出,两种不同阶数的控制性能指数如表4所示。

表4 LADRC系统阶跃指令控制性能指数表

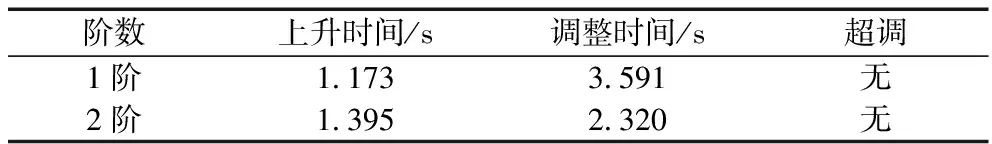

相比于1r_ladrc系统,2r_ladrc系统的上升时间缩短了0.222 s,调整时间减少了1.271 s,响应速度较快,到达稳定时间短,控制效果好。在系统仿真时间5 s时,施加一个-700N的负载扰动力,加扰动后的系统响应特性曲线如图11所示。

加扰动后控制性能指数如表5所示。

表5 加干扰后LADRC系统控制性能指数表

由此可知,2r_ladrc系统相比于1r_ladrc,扰动误差减少了45.0%,调节时间缩短了0.359 s,受到扰动力后误差小且恢复稳定值速度快,抗干扰能力更强。由以上的图和表可以得出,相比于一阶自抗扰控制系统,二阶自抗扰控制性能好,且2r_nladrc系统相比于2r_ladrc,上升时间缩短了0.842 s,调整时间减少了1.323 s,扰动误差减少了31.8%,调节时间缩短了0.324 s。

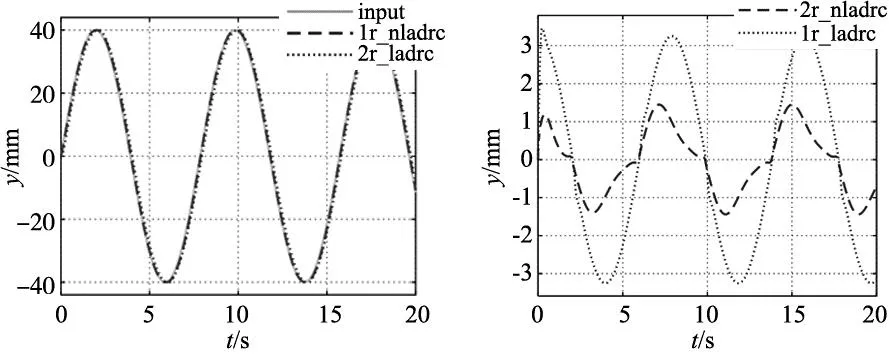

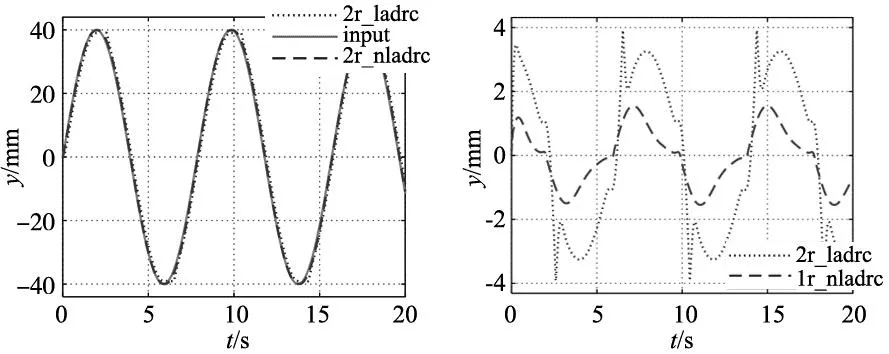

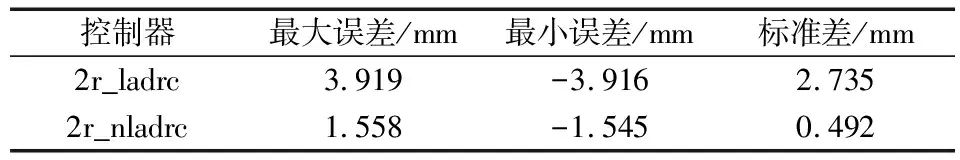

采用2r_ladrc和2r_nladrc控制电液伺服系统,并输入频率为0.12 Hz,期望位移值为±40 mm的正弦指令信号进行仿真,分析系统的跟踪能力和稳态误差。在空载情况下,系统响应特性曲线结果图如图12所示。响应误差如图13所示。

图12 空载时二阶ADRC正弦特性曲线图

从图中可以看出,相比于2r_ladrc系统,2r_nladrc系统跟踪效果更好,准确性更高。可以得到系统的响应误差如表6所示。

表6 空载情况下正弦指令误差表

可以得出,2r_nladrc系统的控制精度相比于2r_ladrc控制精度提高了80.3%,误差小,控制精度高,且稳态误差值都小于2%,可以忽略不计。

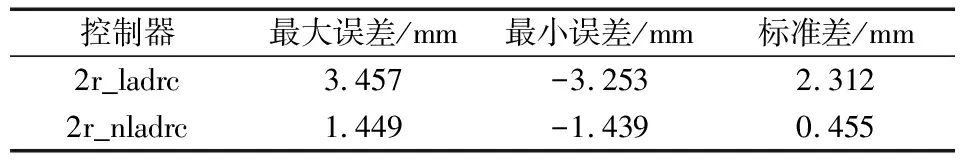

对系统施加一个600 N的负载力,响应特性曲线和响应误差如图14和图15所示。

图14 载荷时正弦响应特性曲线

可以得出,系统正弦响应误差如表7所示。

表7 载荷时的正弦响应误差表

由表可得,2r_ladrc系统在载荷时与空载时相比,控制精度降低了18.3%;2r_nladrc系统在载荷时与空载时相比,控制精度降低了8.1%;在载荷情况下,2r_nladrc系统相比于2r_ladrc系统控制精度提高了82.0%。因此,2r_nladrc系统控制精度更高,抗干扰能力更强。

5 结论

利用Simulink建立了电液位置伺服系统物理模型,分别采用了一阶线性和非线性自抗扰控制以及二阶线性和非线性自抗扰控制策略,输入方波和正弦指令,并施加扰动,对比分析其控制性能,结果表明:

(1)一阶和二阶自抗扰控制都能实现使电液位置伺服系统达到稳态设定值的效果,但二阶自抗扰控制系统响应速度更快,准确性高,抗干扰能力更强;

(2)在自抗扰控制器阶次都为2阶的情况下,相比于线性自抗扰控制系统,非线性自抗扰控制受到外界干扰后恢复到稳定设定值时间更快,调节时间短,鲁棒性强。