旋转速度对静止轴肩搅拌摩擦焊温度场和应力场的影响

贺巍亮, 王 伟, 李华芳, 李晓燕

1. 陕西工业职业技术学院 航空工程学院,陕西 咸阳 712000 2. 西安中汇卓越教育科技有限公司,陕西 西安 710061

0 引言

2024-T4铝合金作为典型的Al-Cu系高强铝合金,因其良好的成形性和耐蚀性,已被广泛应用于船舶制造、航空航天、轨道交通等多个领域[1-2]。搅拌摩擦焊(Friction Stir Welding,FSW)在焊接轻质合金时可以有效避免传统熔化焊技术气孔、裂纹、飞溅等问题,具有接头质量好、低应力、小变形等优点[3-6]。一方面,传统的FSW 利用旋转轴肩与工件表面相互摩擦产生热量,焊接设备需提供较大的轴向力以保证焊缝成形性能,这对设备和夹具的刚度具有较高要求[7]。另一方面,轴肩的旋转使得焊缝区域材料受到挤压溢出形成飞边,导致焊接接头有效厚度减薄[8]。此外,在焊接过程中焊缝区域受热膨胀的材料被相邻温度较低材料所抑制,从而不可避免地产生焊接残余应力[9-10]。Huang 等人[11]研究工艺参数对搅拌摩擦焊的残余应力影响时,提出残余应力会造成焊接接头应力腐蚀开裂和脆性断裂等破坏,直接影响接头的力学性能。

针对上述问题,英国焊接研究所对传统FSW技术进行改善,提出了静止轴肩搅拌摩擦焊(Station‐ary Shoulder Friction Stir Welding,SSFSW)工艺[12]。SSFSW 装置由外部辅助静止轴肩和位于其中的旋转搅拌工具组成,与常规FSW相比,SSFSW在焊接过程中外侧轴肩不旋转,并沿着焊接前进方向对焊缝持续性碾压[13-14]。SSFSW作为新工艺,最初被应用于低热传导率的航空钛合金材料焊接,以改善沿焊缝厚度方向不均匀的温度分布[15-16]。赵俊等人[17]采用SSFSW 对3 mm 厚2024 铝合金薄板进行搭接实验,分析焊接速度及搅拌工具旋转速度对焊缝成形的影响规律,结果表明:在相同旋转速度、不同焊接速度条件下的焊缝两侧光滑且无飞边,随着焊接速度的增大,前进侧始终存在表面缺陷。Li等人[18]对比分析常规FSW和SSFSW工艺下接头的微观结构和剪切破坏载荷,研究发现当转速为1 000 r/min时,SSFSW 的接头具有更高的剪切破坏载荷,其最大值为19.24 kN。张坤等人[19]对4.5 mm 厚的6005A铝合金进行SSFSW对接实验,研究了旋转速度对接头力学性能和疲劳性能的影响,结果表明:随着旋转速度的增加,接头抗拉强度先升高后降低,当转速为2 100 r/min 时抗拉强度达到最高的232 MPa,并且疲劳断裂主要位于接头的热影响区域。Wu 等人[20]对厚度为6.3 mm 的7075-T7651 高强铝合金进行常规FSW 与SSFSW 比较实验,研究表明,SSFSW 相比较于传统FSW 接头有更为出色的力学性能,随着焊接速度的增大,7075-T7651 焊接接头的拉伸强度也逐步增大,连接效率最大能达到母材的91%。通过对不同材质、不同厚度的铝合金进行静止轴肩搅拌摩擦焊试验,可以看出目前关于静止轴肩的研究大多集中在探讨工艺参数对于接头组织和性能的影响,对于静止轴肩如何控制焊接残余应力方面的研究相对较少。

因此本文以2024-T4 铝合金作为研究对象,利用ABAQUS 有限元模拟软件分析焊接过程中应力的变化规律,讨论和对比不同转速下常规FSW 和SSFSW 的残余应力分布,以探究SSFSW 控制焊接残余应力的机制。

1 试验材料与方法

1.1 试验材料

试验材料选用3 mm 厚的2024-T4 铝合金薄板,抗拉强度为470 MPa,材料尺寸规格为200 mm×90 mm,其主要化学成分如表1所示[21]。

表1 2024-T4铝合金主要化学成分(质量分数,%)Table 1 Chemical compositions of 2024-T4 aluminum alloy (wt.%)

1.2 试验方法

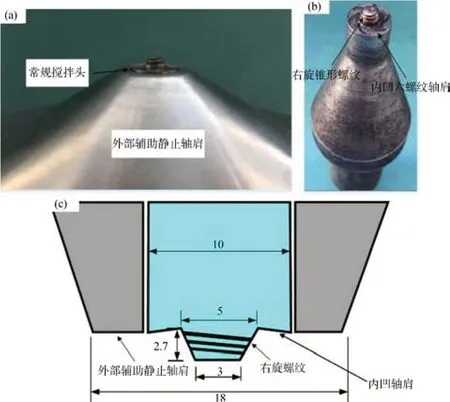

1.2.1 SSFSW焊接工具

静止轴肩搅拌摩擦焊系统采用分体式设计,外部辅助轴肩在焊接过程中保持静止,由内部旋转的搅拌工具与试样表面摩擦产生焊接所需的全部热量,静止轴肩搅拌摩擦焊系统见图1a。Xu 等人[22]分别采用三螺旋内凹锥形和三角形锥形螺纹搅拌摩擦焊工具进行焊接实验,发现三螺旋内凹搅拌工具能带动材料更好地塑性流动。基于此,本文设计一种六螺旋内凹圆锥搅拌工具(见图1b)进行常规FSW 和SSFSW 实验,搅拌针与外部辅助静止轴肩的装配间隙为0.3 mm(见图1c)。

图1 静止轴肩系统Fig.1 Schematics of stationary shoulder systems

1.2.2 焊接实验及接头组织性能分析

焊接工艺参数是影响接头力学性能的重要指标,搅拌工具的转速和焊速对焊接过程中的热输入具有明显的影响。Threadgill 等人[23]分析了不同焊接参数下搅拌针摩擦产热趋势,结果发现采用较大的焊接速度和较小的转速,容易导致焊缝区域材料未得到充分软化,从而产生隧道、沟槽等缺陷。Wang 等人[24]对5 mm 厚2024-T4 铝合金进行焊接实验,结果表明:搅拌工具的旋转速度比焊接速度对于焊缝区域纵向残余应力影响要大。因此,本文采用较小的焊接速度150 mm/min,旋转速度分别选用800、1 000、1 200 r/min 进行焊接实验,常规FSW和SSFSW 焊接工艺参数如表2所示。两种工艺下焊缝表面宏观成形如图2所示,良好的焊缝表面质量也验证了所选参数的合理性。

图2 表面成形Fig.2 Surface appearance of welding experiment

表2 常规FSW和SSFSW焊接工艺参数Table 2 Welding parameters of conventional FSW and SSFSW

所有待焊样件在焊接前,需用砂纸打磨表面以去除氧化层,并且预先在焊缝区域后退侧钻两个深度为0.5mm、直径为1.5 mm 的孔。在焊接过程中,利用K型热电偶分别记录两个孔的温度循环曲线,热电偶位置示意图如图3所示。

图3 热电偶测温Fig.3 Partial magnified diagram of thermocouple positions

焊接结束后,为了分析转速对于焊核区微观组织的影响,待焊件自然冷却后采用电火花线切割机沿垂直于焊缝方向截取若干焊接接头,使用Keller试剂对多次抛光后的金相样品进行腐蚀,利用光学显微镜观察焊核区域横截面。

2 有限元模型

2.1 材料属性

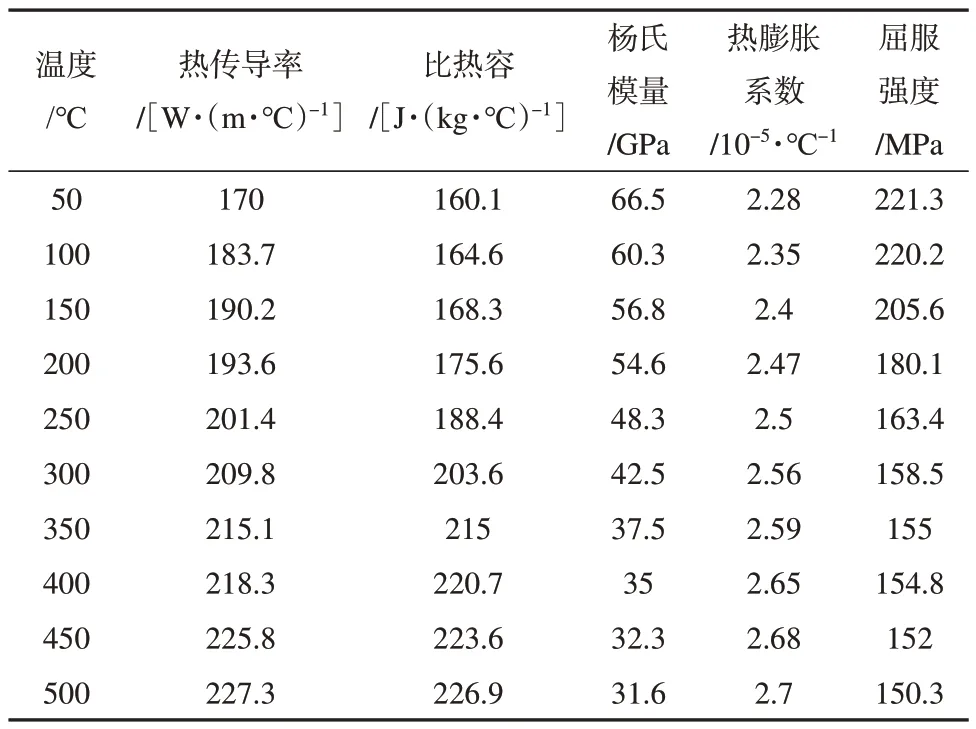

通过有限元模拟软件ABAQUS 建立与焊件一致的200 mm×180 mm×3 mm 热-力耦合模型,模型需要定义的材料属性包括:热传导率、比热容、杨氏模量、热膨胀系数、屈服强度等,其中2024-T4 铝合金泊松比和密度随温度变化影响不大,分别定义为0.33和2.80 g/cm3,其余热物理性能如表3所示。

表3 2024-T4铝合金热物理性能Table 3 Thermal physical properties of 2024-T4 alloy

2.2 网格划分

为提高计算效率及节约成本,对焊缝附近区域进行非均匀划分,有限元网格划分示意图如图4所示,焊缝及附近区域网格设定为高密度区域,网格大小为1 mm×1 mm×1 mm,离焊缝中心越远的区域网格大小逐渐增大。

图4 有限元网格划分Fig.4 Schematic diagram of FE mesh

2.3 热源模型

搅拌摩擦焊接过程中的热源主要通过轴肩和搅拌针与材料相互摩擦产生,由轴肩旋转下压带动材料产生的塑性变形热量对整个焊接过程的影响极小,为简化计算可忽略不计。轴肩与工件之间的摩擦是使材料软化的主要产热来源,相比于搅拌针侧面和顶端产热,轴肩产热可达到总热输入的82.6%[25]。故焊接过程中总热输入Qtotal为:

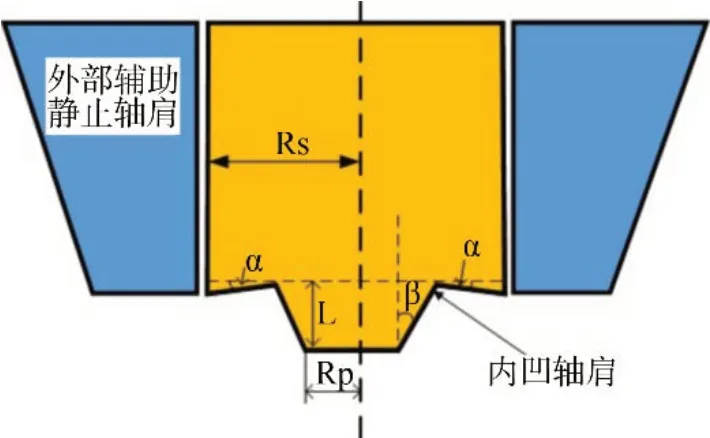

考虑到本文采用内凹轴肩搅拌头,如图5所示,当内凹锥角为α时,轴肩与工件之间的摩擦热Qs为:

图5 搅拌工具接触面摩擦热计算Fig.5 Calculation of frictional thermal at the contact surface

式中Rs为内部旋转轴肩半径;Rp为搅拌针顶端半径;μ为单位面积所受的摩擦力;ω为搅拌头旋转速度。

当搅拌针高度为L时,搅拌针侧面与工件的摩擦热Qp为:

搅拌针顶端面与工件的摩擦热Qt为:

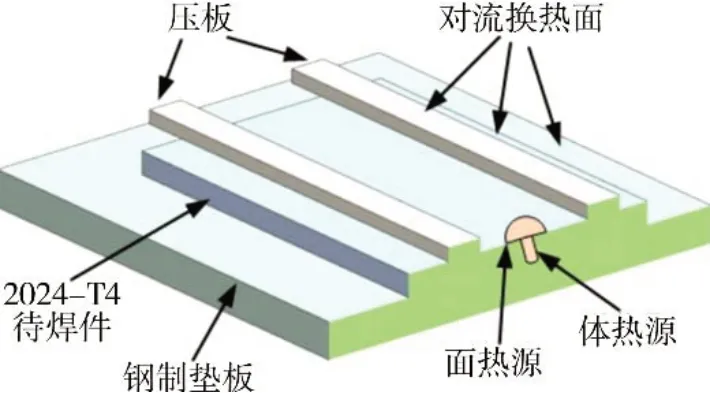

2.4 边界条件

按搅拌摩擦焊接实际过程进行边界条件设定,对焊件和垫板设定刚性固定约束条件,环境温度假定为20 ℃,轴肩两侧施加移动面热源,搅拌针在焊件内部施加移动体热源,热边界条件如图6所示。待焊板材与空气的表面接触区域设定为对流换热边界,对流换热系数设为30 W·m-2·℃,工件下表面与垫板接触,散热效果优于空气对流,对流系数设为200 W·m-2·℃,压板与工件上表面接触区域对流系数设为150 W·m-2·℃;静止轴肩在焊接过程中吸收部分焊缝区域热量,散热系数设为50 W·m-2·℃,利用ABAQUS软件的DFLUX子程序将移动热源加载入模型,进行瞬态温度场和应力场求解。

图6 温度场边界条件Fig.6 Boundary conditions of temperature field

3 结果与讨论

3.1 实验与模拟结果验证

图7为n=800 r/min,v=150 mm/min时常规FSW和SSFSW的温度循环曲线对比。由图7可知,随着焊接热源的靠近和远离测温点,虽然测温点未受到搅拌工具的直接作用,但是由于铝合金材料的热传导作用,温度循环曲线均呈现先上升后下降趋势。常规FSW 工艺的测温点的实验温度峰值分别为195.6 ℃、166.2 ℃;SSFSW 工艺下测得温度峰值分别为125.4 ℃、108.3 ℃;在模型上选取与测温点相同位置P1和P2并读取结果,常规FSW工艺的模拟温度峰值分别为201 ℃、173 ℃;SSFSW 工艺下温度峰值分别为130 ℃、112.5 ℃,误差均在4%以内。此外,通过对比常规FSW 和SSFSW 接头的横截面温度场可以看出,焊件上下表面的温度梯度相对较小,一方面是采用3 mm薄板进行焊接,而铝合金热传导率相对较高,这就造成上下板温度峰值差别不大;另一方面为了更贴近实际焊接过程,模型中垫板吸收热量的速率远大于上表面与空气对流换热速率,这就使得焊件下方的温度略低于上表面。模拟与实验数值的误差对比以及接头温度场横截面形貌,均表明本文建立的2024-T4 铝合金薄板数值模型能准确反映温度的变化趋势。

图7 800 r/min下的实验与模拟温度曲线对比Fig.7 Thermal cycle comparisons of experimental and numerical at 800 r/min

3.2 温度循环曲线分析

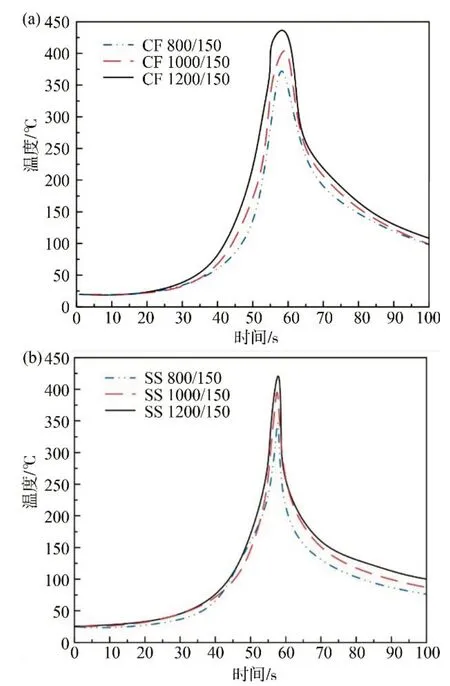

焊接过程中最高温度一般位于焊缝中心,选取P0作为探讨温度变化规律的模拟点,P0点位置如图3所示。图8 为P0在不同转速条件下常规FSW 和SSFSW 的温度循环曲线,可以看出,在相同焊接参数下SSFSW 的最高温度要比常规FSW 低将近25 ℃,且常规FSW过程中温度循环曲线升温较快,降温速率相对较慢,而SSFSW 过程与之相反,升温较慢,降温较快。这是由于搅拌工具与材料摩擦生成的热量不仅与空气对流散热,而且部分热量也同时被外部辅助静止轴肩所吸收,因此SSFSW的温度循环曲线宽度要窄于常规FSW。

图8 不同工艺下焊缝区域的模拟温度曲线Fig.8 Temperature histories of weld by simulation under different welding processes

在焊接速度保持不变的情况下,转速的增大逐渐导致峰值温度的升高。由式(2)~式(4)可知,在搅拌工具尺寸已知条件下,摩擦产生的热量与搅拌头转速成正比关系,单位时间内搅拌头与材料接触面积越大,焊缝材料在短时间得到充分软化的可能性越高,因而焊缝区域材料在单位长度上获得的热量也较多。

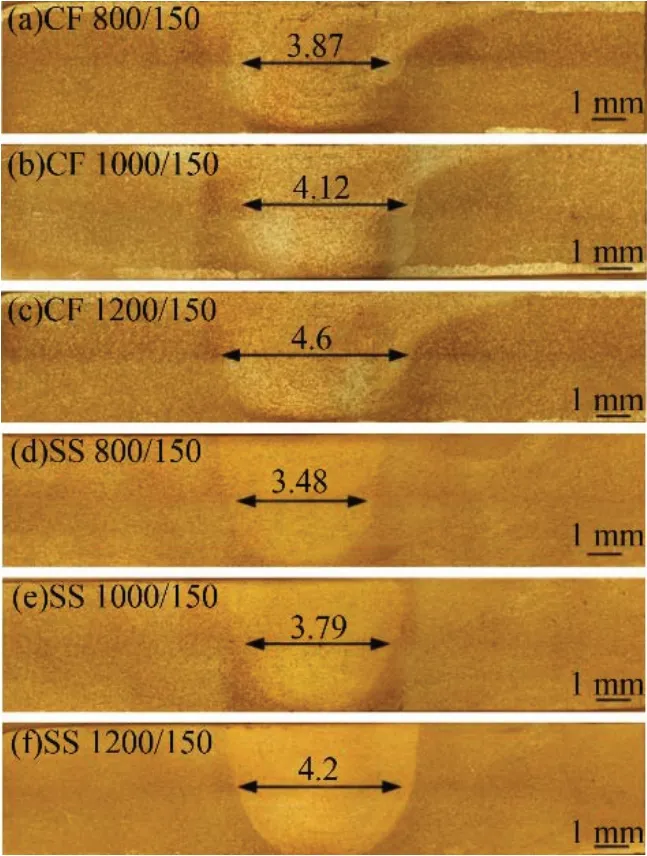

3.3 焊缝宏观结构分析

图9 为不同转速下常规FSW 和SSFSW 的焊缝横截面宏观形貌。由图可见,常规FSW 和SSFSW焊缝各组织区域成形良好,无明显缺陷焊接,这也更进一步验证了本文所选参数的合理性。在焊接过程中,随着旋转速度的增大,焊核区域材料流动速度增快,最终导致焊核区域宽度也随之增大,常规FSW 焊核区由3.87 mm 增至4.6 mm,SSFSW 焊核区宽度从3.48 mm 增至4.2 mm。对于常规FSW而言,焊核区域形貌呈现上宽下窄的“碗”形结构;反观SSFSW 的焊核区更趋近于搅拌针的“圆锥”形貌,这也同图7 中的模型横截面形貌一致。常规FSW 焊接中轴肩与材料摩擦产生的热量远大于搅拌针,这就造成常规FSW接头沿板厚方向温度的不均匀。对于SSFSW而言,外部辅助轴肩虽然向前移动时会与材料产生摩擦,但这部分热量太少可以忽略不计,静止轴肩随焊期间不但吸收了试样上表面部分热量,使得SSFSW接头沿板厚方向的温度分布更为均匀,而且降低了焊核区峰值温度,缩小了高温区域范围。

图9 不同转速的焊缝横截面形貌Fig.9 Cross section morphology of weld seam under different rotating speeds

3.4 温度场和纵向应力场分析

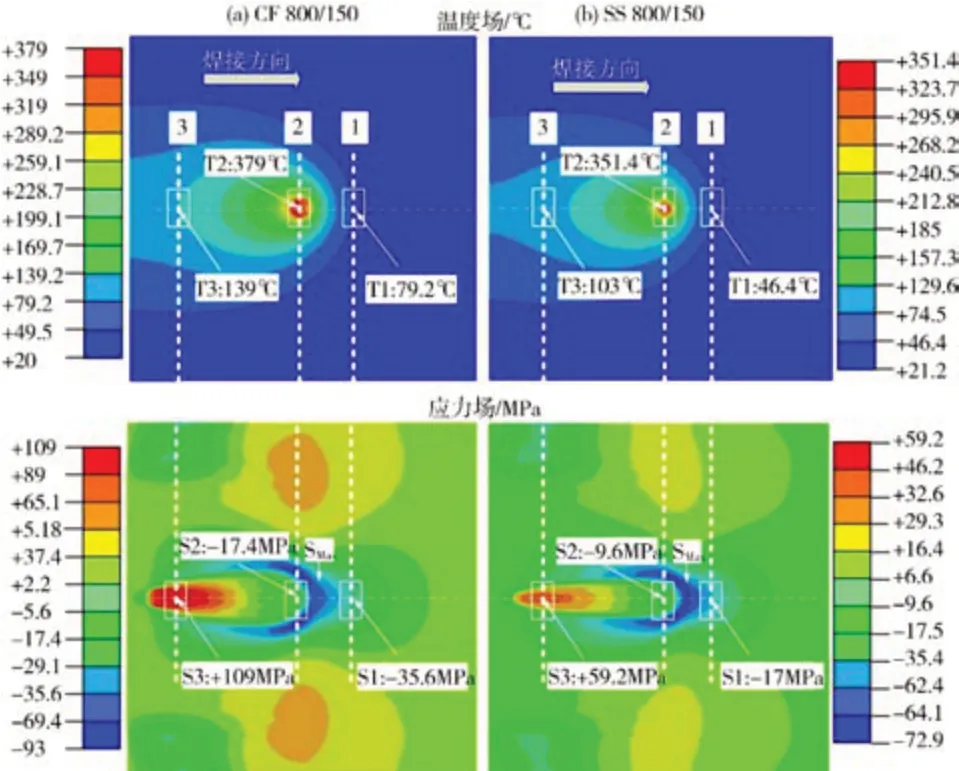

为进一步分析温度场和纵向应力场在不同焊接阶段的演变规律,在转速为800 r/min、焊接速度150 mm/min 条件下对比常规FSW 和SSFSW 温度场和纵向应力场云图,如图10所示。

图10 常规FSW和SSFSW在转速800 r/min下的温度场和纵向应力场Fig.10 Longitudinal stress and temperature fields with rotational velocity of 800 r/min by conventional FSW and SSFSW

图10中位置1位于搅拌工具前方区域,此刻该区域材料虽未与搅拌工具直接作用,但由于铝合金材料较高的热传导,使得搅拌工具前方材料受摩擦热影响产生热膨胀,然而受热膨胀的材料被焊缝周围较冷材料所抑制,最终常规FSW 和SSFSW 在位置1 均产生压应力,瞬时纵向应力的峰值分别为-35.6 MPa 和-17 MPa。此外温度是影响应力变化的主要因素,常规FSW 和SSFSW 在相同工艺参数下产生的总热量相同,但由于外部静止轴肩吸热的作用,使得焊缝中心产生一个较低的温度峰值,常规FSW 和SSFSW 的瞬时温度峰值分别为79.2 ℃和46.4 ℃,因此与常规FSW 对比,静止轴肩作用下的纵向应力也相对较低。

搅拌工具与材料直接作用区域如图10 中的位置2所示,随着搅拌头与焊缝材料剧烈机械运动,常规FSW 和SSFSW 的峰值温度分别达到379 ℃和351.4 ℃。随着温度的升高,焊核区材料经受连续大剪切变形,发生动态回复与动态再结晶,材料热激活作用增强,回复使得晶体的强度和硬度下降,材料得到一定程度的软化,此时材料的压应力达到最大;再结晶能够消除或改变原来加工硬化效应,材料塑性显著提高,应力随应变的增加而降低,瞬时纵向应力也分别降低为-17.4 MPa 和-9.6 MPa。通过观察图10 中位置1 和位置2 的中间区域,还可看出压应力峰值与温度峰值存在差异性,压应力峰值相比于温度峰值要更早地出现。这是由于位置1的材料因为温度升高较早,提前受热膨胀对后部分材料进行挤压,这种挤压力的累积使得压应力呈增大状态并达到峰值。

随着搅拌工具前移,搅拌头后方材料区域3 的温度也随之降低,常规FSW 和SSFSW 的温度峰值分别降至139 ℃和103 ℃。在常温状态下冷却时,焊核区材料的收缩被四周材料所约束,从而压应力改变为拉应力,瞬时纵向拉应力峰值升至+109 MPa和+59.2 MPa。相比于常规FSW,SSFSW 吸热使得搅拌头后方材料的拉应力区域缩小,焊核区材料为了保持距离焊缝中心越远材料的应力平衡,纵向拉应力从焊缝中心向两侧逐渐降低到零并最终转变成较小的压应力。

图11为不同转速下常规FSW和SSFSW的纵向残余应力曲线对比。可以看出,常规FSW和SSFSW在垂直于焊缝中心的纵向残余应力呈现“M”形分布,并且垂直于焊缝方向的拉伸残余应力峰值位于距离焊缝中心5 mm 处,这与搅拌头的旋转轴肩边缘位置相对应。这种现象的产生一方面是因为旋转的搅拌头轴肩单位时间内与材料接触面积较大,轴肩边缘与材料的剪切力也较高;另一方面常规FSW 和SSFSW 在焊接过程中都会对焊缝进行碾压,然而搅拌针对材料的挤压远小于轴肩的作用力,从而在焊缝中心位置处会出现略微降低的拉伸残余应力。

图11 垂直于焊缝的纵向残余应力曲线分布Fig.11 Longitudinal residual stress distribution perpendicular to the weld

在恒定的焊接速度下,较高的转速使得单位长度的热输入增大,材料的位错运动获得更多能量,所以材料变形增大,拉伸残余应力也逐渐升高。在转速800、1 000、1 200 r/min 下时,常规FSW 的拉伸残余应力峰值分别为109、119.6、129.7 MPa。而SSFSW 为59.2、71.1、79.9 MPa,与常规FSW 工艺相比,SSFSW 工艺可以降低约45.6%的拉伸残余应力。外部辅助静止轴肩在与材料接触时吸收部分摩擦热,导致焊核区的温度峰值降低,较低的峰值温度有助于降低焊后的残余应力。此外,静止轴肩随焊过程中对焊缝表面施加额外的碾压力,额外的拉伸应变抵消了由于热输入引起的压缩塑性应变,从而降低了焊接接头的纵向残余应力。

4 结论

通过建立有限元模型对铝合金薄板常规FSW和SSFSW焊接过程进行数值模拟,研究了不同转速下静止轴肩对焊接温度场和应力场的影响,对比分析得出以下结论:

(1)对于2024-T4铝合金而言,焊接接头良好的横截面形貌以及测温数据与试验结果的良好匹配,验证了模型的可靠性和工艺参数选取的准确性。

(2)随着转速的提高,焊核区宽度逐渐变大。相比于常规搅拌摩擦焊,外部辅助静止轴肩吸收部分焊缝区域热量,可以有效降低焊核区宽度。

(3)常规搅拌摩擦焊在稳态阶段温度场横截面呈上宽下窄的“碗”状分布,而静止轴肩搅拌摩擦焊温度场始终呈类似于搅拌针“锥形”状分布。

(4)焊后纵向拉伸残余应力呈现出“M”形分布,且残余应力在焊缝区域表现为拉应力,并在搅拌头轴肩边缘区域达到最大,在母材区域表现为较小的压应力。

(5)随着转速的提高,焊核区温度升高,焊缝处纵向残余应力明显增大。对比常规搅拌摩擦焊,外部辅助静止轴肩在焊接过程中对焊缝表面碾压,提供额外的拉伸应变抵消了由于热输入引起的压缩塑性应变,使得静止轴肩工艺相比于常规搅拌摩擦焊可以降低焊后大约45.6%的残余应力。