打印路径与黏结面特性对3D打印混凝土梁承载力的影响研究

刘新虎 潘钻峰 张海鹏 陶璟泓

打印路径与黏结面特性对3D打印混凝土梁承载力的影响研究

刘新虎1潘钻峰2张海鹏2陶璟泓2

(1. 同济大学建筑设计研究院(集团)有限公司,上海 200092;2. 同济大学土木工程学院,上海 200092)

3D打印建筑技术是将3D打印技术应用于建筑领域的新型数字化建造技术,是以信息集成技术与数字化制造技术深度融合为特征的智能建造模式,这种模式具有智能化、个性化、低排放等一系列优点,是未来建筑的理想建造模式。目前3D打印建筑技术的发展与应用还处于初级阶段,对于各类3D打印建筑构件力学性能的研究较少。文章以课题组先前3D打印混凝土梁试验为原型,建立有限元模型,并进行进一步的参数分析,重点分析打印路径、黏结面(3D打印混凝土外框与核心区混凝土)特性对3D打印混凝土梁承载力的影响。研究表明:所建立的3D打印混凝土梁数值模型具有较高的可靠性,荷载–位移曲线与试验结果基本吻合;采用回转型打印路径的梁具有较高的承载力;现浇核心区与3D打印外框之间的黏结特性对梁承载能力具有显著的影响,提高黏结面的黏结强度可以有效地提高3D打印混凝土梁的极限承载力。

3D打印混凝土;承载力;打印路径;黏结面特性

3D打印技术是一种快速成型技术,是基于CAD/ CAM技术、激光技术、数控技术、信息技术、新材料技术等综合集成发展起来的现代制造技术,与传统的减材制造工艺不同,3D打印使用增材制造的方式逐层累积地构建实体结构[1]。在过去的30年里,它已经成为增长最快的技术之一[2]。3D打印以数据化的模型电子文件为基础,运用同种粉末状金属或塑料等可相互结合的材料构建实体,最终实现实体打印。最初,因为技术复杂且造价高昂,这项技术常被用来生产各类实体产品的缩版模型。但随着3D打印技术的不断发展与成熟,该技术逐渐被应用于各种工业领域,近年来更是出现了采用3D打印技术作为全尺寸制造解决方案的趋势[3]。

3D打印建筑技术是将3D打印技术应用于建筑领域的新型数字化建造技术,是以信息集成技术与数字化制造技术深度融合为特征的智能建造模式,这种模式具有智能化、个性化、低排放等一系列优点,是未来建筑的理想建造模式。在建筑领域应用的大尺度3D打印技术,按工艺可分为挤出式工艺、粉末式工艺和滑膜工艺三种[4]。

在3D打印建筑结构力学性能的研究领域,由微观到宏观可分为材料、构件、结构三个层面。目前,国内外相关研究仍集中于材料与构件层面,即3D打印水泥基材料与3D打印构件的力学性能研究。2012年,英国拉夫堡大学的Le等[5]采用挤出式工艺制作3D打印试件,研究了高性能纤维增强细骨料混凝土的硬化材性。试验发现:3D打印试件的抗压和抗弯强度均与测试方向有关,材料表现出了明显的各向异性。2015年,清华大学的冯鹏等[6]采用粉末式工艺制作3D打印试件,研究了胶凝粉末3D打印构件的抗压以及弯曲性能。试验同样发现打印件的力学性能受测试方向的影响,材料具有明显的各向异性。2017年,南洋理工大学的Biranchi Panda等[7]采用挤出式工艺制作试件,研究了粉煤灰混凝土3D打印构件的层间黏结性能。试验发现:3D打印试件黏结面的层间黏结强度是两个相邻层之间界面状态的函数,与打印喷头行进速度、打印间隔时间、打印喷头距打印平面距离相关。2017年,奥格斯堡大学的Hambach等[8]采用挤出式工艺制作3D打印试件,研究了一种纤维增强混凝土构件的力学性能。试验发现:通过调整打印路径来改变纤维的排列方式,可以显著地影响成品构件的力学性能。

已有的研究均表明,3D打印构件的力学性能与测试方向、打印黏结面性能以及打印机参数密切相关。为此,本文在课题组先前3D打印混凝土梁试验的基础上,建立相应有限元模型,重点研究打印路径与黏结面(3D打印混凝土外框和核心区混凝土)特性对梁抗弯承载力的影响,为3D打印建筑的应用研究与推广提供一定的理论基础。

1 3D打印混凝土梁原始模型试验

1.1 试件参数

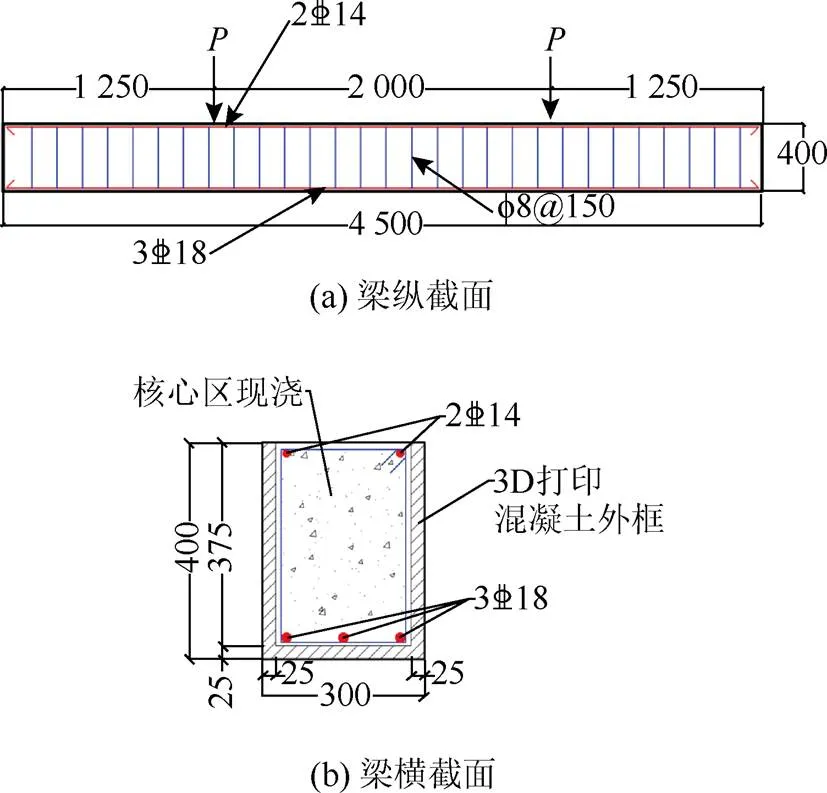

为研究打印路径与黏结面特性对3D打印梁承载能力的影响,本文以课题组先前试验为原始模型,在此基础上进行进一步的有限元分析,原始3D打印混凝土梁构件详细参数及几何尺寸如表1所示,其中为梁截面高度,为梁截面宽度;试验材料实测强度如表2所示,其中为钢筋屈服强度,u为材料极限强度。截面配筋、构造及相关参数如图1所示。制作方式采用打印梁外框架,内部放入钢筋后再现浇混凝土的形式,构件主体由核心区混凝土和3D打印混凝土外框组成。

表1 3D打印混凝土梁试件参数

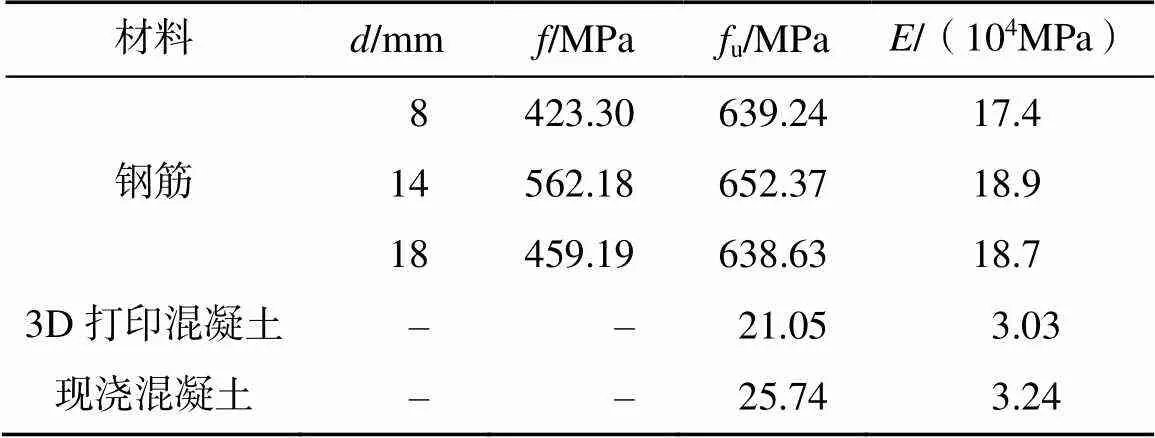

表2 3D打印混凝土梁材料实测强度

图1 3D打印混凝土梁配筋、构造及尺寸 mm

1.2 试验结果及相关特征值

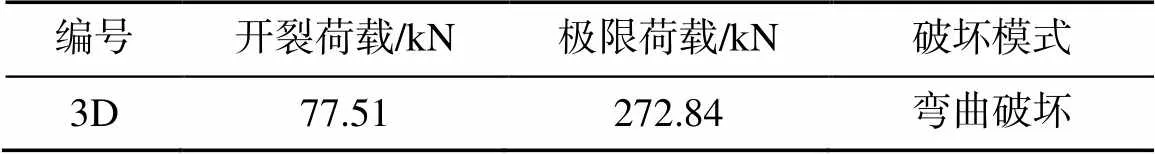

试验采用单调一次性加载,在正式加载前先进行预加载。首先,增加一阶荷载=10 kN,检查位移计、应变片读数、液压装置等仪器是否正常工作,同时观察梁是否居中。检查完毕后卸载,重新将各位移计、应变片读数调零,准备进入正式加载。正式加载时,根据预估的极限荷载进行分级加载。在试验梁开裂前,每级荷载增量约为极限荷载的10%。当达到预估开裂荷载的80%时,开始缓慢加载,但每级荷载的增量仍为极限荷载的10%。试验得到的3D打印混凝土梁各项特征值如表3所示。

表3 3D打印混凝土梁试验特征值

2 3D打印混凝土梁有限元模型及其有效性验证

2.1 有限元模型的建立

为了进一步研究打印路径与黏结面特性对3D打印混凝土梁承载力的影响,采用ABAQUS进行相应的有限元分析。

2.1.1 单元选取

对于本文所涉及的3D打印混凝土梁有限元模型。其中,混凝土材料(包括普通混凝土材料、3D打印混凝土材料)采用实体单元C3D8R,钢筋采用桁架单元T3D2进行模拟。混凝土与钢筋之间的接触采用Embedded Region方式进行模拟,即假定钢筋和混凝土之间黏结可靠,不会产生相对滑移。网格尺寸为50 mm×50 mm。

2.1.2 本构关系

对于混凝土单元,采用ABAQUS内置的混凝土塑性损伤模型(CDP),该模型最早出现于20世纪80年代,Mazars将应变进行正负分解,并在此基础上定义等效单轴应变,最终建立了针对混凝土材料的各向同性损伤模型[9],该理论认为混凝土材料破坏过程同时受到微裂缝扩展和塑性流动这两种破坏机制的影响,该种效应可以用损伤因子进行标定。该模型参数定义简单,实用性较强,适用于低围压下的单调、循环或动力加载。

普通混凝土材料的应力–应变关系采用GB 50010—2010《混凝土结构设计规范》附录C.2[10]所给的应力–应变曲线。对于3D打印混凝土材料,本文有限元模型验证中,采用与混凝土相同的应力–应变曲线,特征点的取值选用材性试验实测强度值进行计算。在之后的打印路径影响因素分析中,引入基于课题组前期试验结果修正的应力–应变关系。

钢材的本构关系选用双折线弹性–强化模型,为了保证计算结果的收敛,其强化段的应力–应变曲线简化为平缓的斜直线,其中强化段的斜率为弹性段斜率的0.01。具体参数取值基于材性试验结果,见表2。

2.1.3 黏结面剪切–滑移关系

在目前的技术条件下,3D打印技术还无法做到将筋材与水泥基材料同时打印,在实际应用中,通常采用打印构件外框架,内部放入钢筋后再现浇的形式,因此,在对3D打印混凝土构件力学性能进行分析时,打印黏结面之间的剪切–滑移对构件力学性能不可忽略[11],为了将这种影响引入数值模型中,本文使用弹簧(Spring)单元对这一现象进行模拟,将剪切滑移行为分解为法向、水平切向和纵切向两个方向进行考虑,同时,出于简化,本文假定水平方向和纵向的剪切滑移关系是相同的,弹簧刚度为黏结面峰值剪力与相应滑移量的比值。此外,由于黏结面法向没有相对滑移,故弹簧在法向的刚度是无穷大的,即黏结面上相邻两点的位移在法向是相同的。

2.2 有限元模型有效性验证

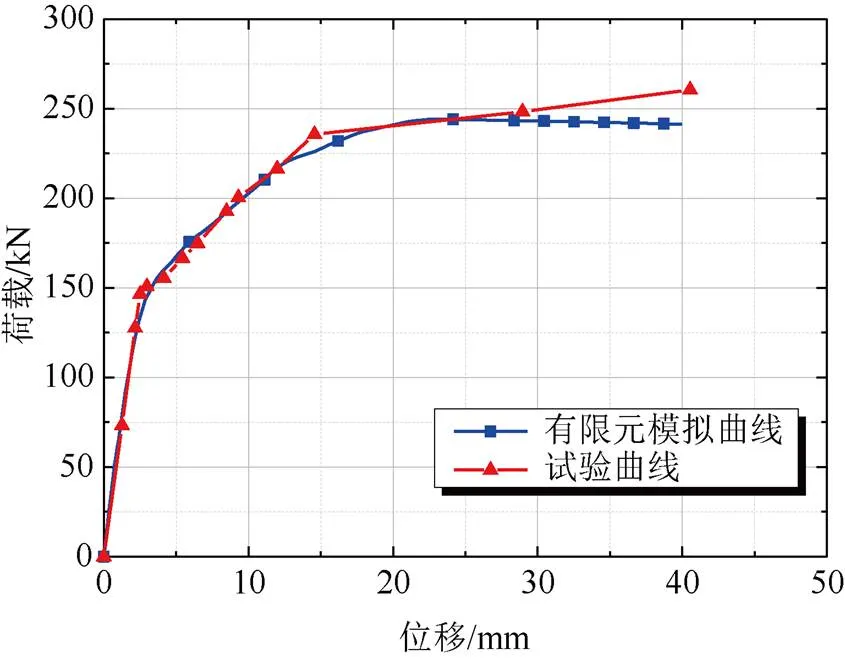

本文通过将数值模拟结果与试验结果进行比较,验证有限元模型的有效性。试验与有限元模拟得到的荷载–位移曲线如图2所示。

图2 荷载位移曲线对比图

从图中可以看到,在合理定义了3D打印混凝土外框与内部混凝土的黏结面剪切–滑移关系后,有限元计算结果与试验曲线基本吻合,且极限强度相差在5%以内,故本文所建立的有限元模型是有效的。

3 3D打印混凝土梁承载能力影响因素分析

3.1 混凝土打印路径的影响

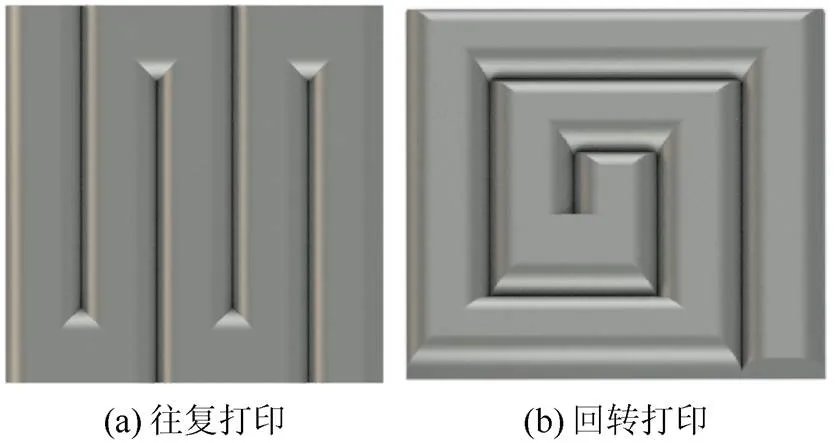

现有研究表明,3D打印混凝土构件的力学性能与打印路径密切相关。本文主要考虑两种不同的打印路径:沿直线往复打印、沿回转路径打印。两种打印路径示意如图3所示。

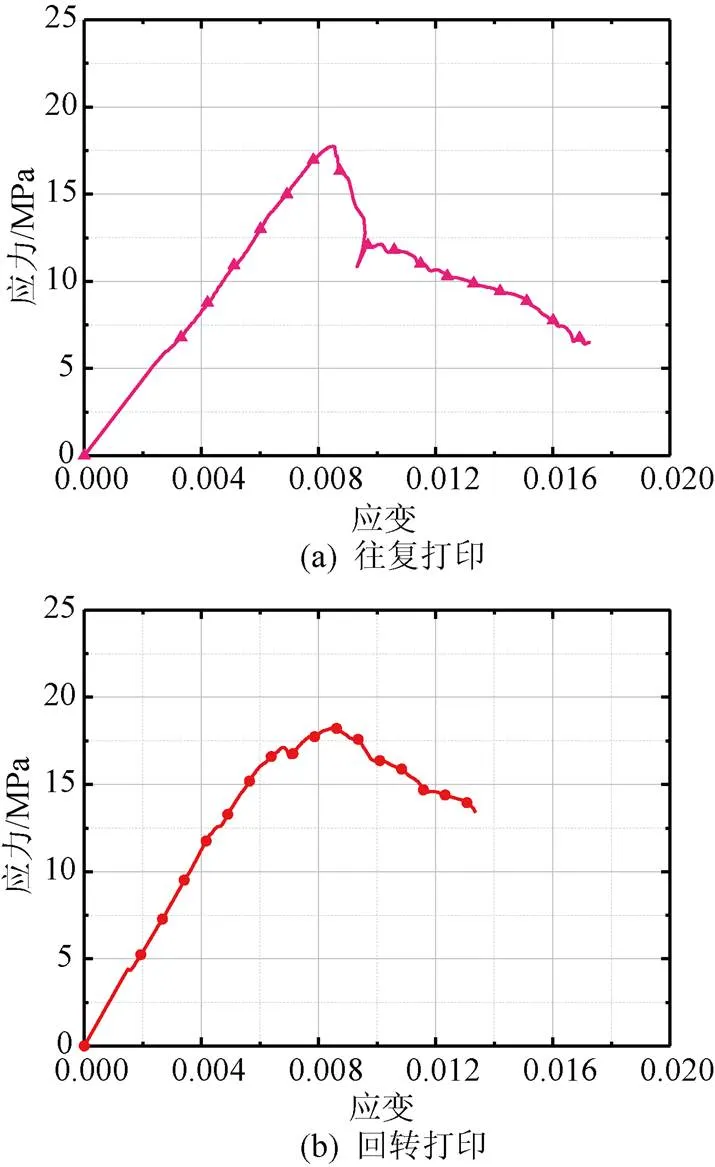

为了分析打印路径对构件力学性能的影响,本文使用课题组前期不同打印路径下3D打印混凝土棱柱体抗压试验得出的单轴受压应力–应变曲线试验数据(图4),结合GB 50010—2010附录C.2[10]所给的应力–应变关系进行拟合。得到两种打印路径对应的本构模型,结果如式(1)所示。

图3 两种不同的打印路径示意

图4 3D打印混凝土棱柱体典型应力–应变曲线

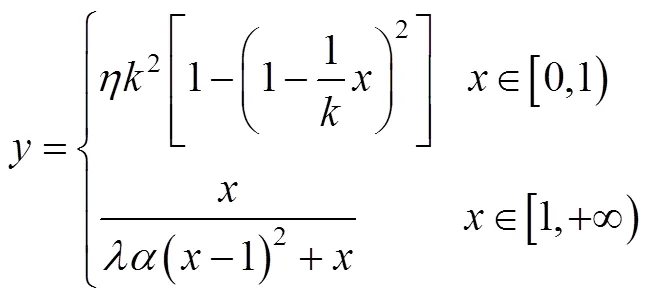

其中=/0;=/0;=(1+)/(2)

式中:0为峰值应变;0为峰值应力;取值为:往复型路径=0.15,回转型路径=0.4;取值为:往复型路径=2,回转型路径=1;=4。

基于式(1)计算,通过改变有限元模型中3D打印混凝土部件的材料参数来实现不同打印路径的模拟。模拟结果如图5所示,可以看出以不同路径打印的构件承载力–位移曲线形状基本一致,但以回转路径打印的构件极限承载力较往复路径打印的构件高8%左右。其原因在于,回转型路径下的应力–应变曲线计算得到的3D打印混凝土材料峰值强度更大。

图5 不同打印路径下混凝土梁的荷载–位移曲线

3.2 黏结面特性的影响

在3D打印构件中,黏结面的剪切–滑移效应是影响构件承载力–位移曲线的关键原因,如何有效地在数值模型中模拟这种效应也是模拟结果是否可靠的关键。本文采用弹簧单元对这一效应进行了模拟,从结果来看取得了较好的拟合度,为探究黏结面剪切–滑移效应对3D打印构件的实际影响,本文采用改变弹簧刚度的方式。

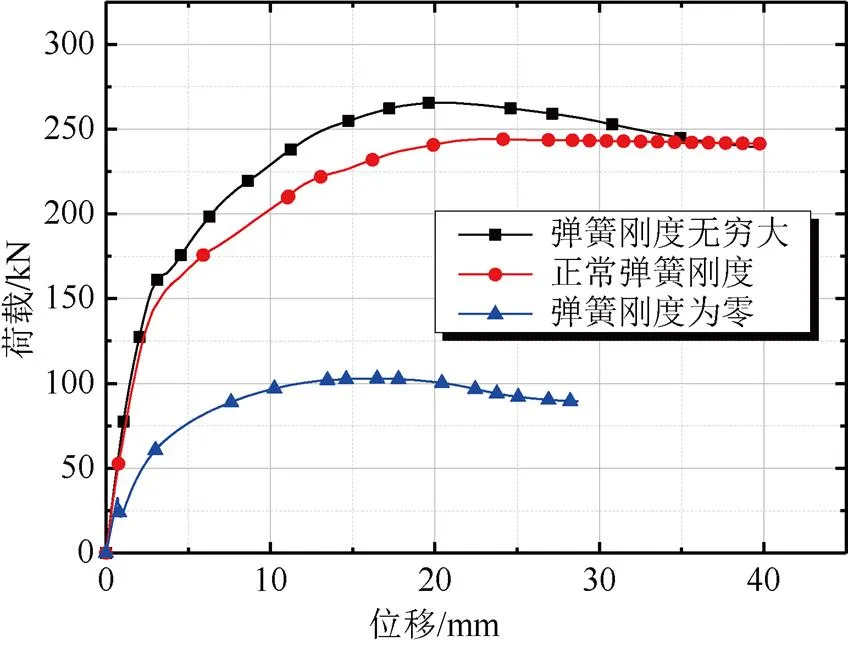

其中弹簧刚度为零表示3D打印外框与核心区无黏结,弹簧刚度无限大表示3D打印外框与核心区完全黏结(无滑移),弹簧刚度正常表示3D打印外框与核心区正常黏结。不同情况下荷载–位移曲线如图6所示。

图6 不同黏结强度下3D打印混凝土梁的荷载–位移曲线

从图6中可以看到,弹簧刚度为零时(无黏结),梁的极限承载力最低,此时相当于打印外框与现浇核心区之间没有黏结,由于打印外框底部没有受力钢筋,在受弯过程中提前受拉破坏退出工作,此时相当于现浇核心区独自受弯,根据GB 520010—2010[10]中梁的受弯承载力公式得到极限状态下的跨中截面极限弯矩:u= 8 4850 kN·mm,进而得到加载点极限荷载=113 kN,此数值较有限元模型得到的极限荷载高15%左右,与模拟结果基本吻合。

当弹簧刚度无穷大时(无滑移),此时构件退化为完全现浇梁,峰值承载能力、前期刚度均为三者中最大,如图6所示。与正常设置弹簧刚度的构件峰值强度相比,弹簧刚度无穷大时,构件峰值强度大约高出其10%,且峰值出现较早。这主要是因为:对于刚度、强度有限的弹簧,在梁的弯曲变形后期,弹簧单元达到了预设的极限拉力,此后壳体和核心区开始产生相对滑移,弯曲刚度将会骤降。而对于弹簧刚度无穷大的构件,由于壳体与核心区之间始终不会产生相对滑移,在构件承载力达到峰值之前,构件弯曲刚度不会出现突然地减小,两个区域协同变形直至达到材料强度峰值。

4 结 论

本文基于先前试验建立了3D打印混凝土梁有限元模型,通过与试验结果对比,验证了模型的有效性,然后通过改变模型参数,探究了打印路径、黏结面(打印外框与核心区)特性对3D打印混凝土梁承载力的影响。得到如下结论:

1)本文所采用的基于试验的3D打印混凝土材料本构关系具有较高的可靠性和适应性,模拟得到的3D打印混凝土梁荷载–位移曲线与试验结果基本吻合,极限承载力相差在5%以内。

2)打印路径会影响3D打印混凝土梁的承载能力。采用回转路径打印的混凝土材料具有更高的峰值强度。以回转型路径打印制作的梁构件峰值承载力较往复型高8%左右。

3)对于3D打印混凝土梁,现浇核心区与3D打印外框之间的黏结特性对其承载能力具有显著的影响,提高黏结面的黏结强度可以有效地提高3D打印混凝土梁的极限承载力。一般黏结强度下3D打印混凝土梁的极限承载力较完全现浇的梁构件低10%左右,承载力的降低主要是由于加载后期外框与现浇区产生的相对滑移导致的。

[1] HAGER I GOLONKA A, PUTANOWICZ R. 3D printing of buildings and building components as the future of sustainable construction [J]. Procedia Engineering, 2016, 151: 292–299.

[2] 朱彬荣, 潘金龙, 周震鑫, 等. 3D打印技术应用于大尺度建筑的研究进展[J]. 材料导报, 2018, 32(23): 4150–4159.

[3] LEIGH S J BRADLEY R J, PURSSELL C P, et al. A simple, low-cost conductive composite material for 3D printing of electronic sensors[J/OL]. PLoS ONE, 2012, 7(11). [2021-09-14]. https://doi.org/lo 3711 journal Pone. 0049365.

[4] 刘致远, 王振地, 王玲, 等. 3D打印水泥净浆层间拉伸强度及层间剪切强度[J]. 硅酸盐学报, 2019, 47(5): 648–652.

[5] LET T, AUSTINS A, LIM S, et al. Hardened properties of high- performance printing concrete[J]. Cement & Concrete Research, 2012, 42(3): 558–566.

[6] FENG P, MENG X, CHEN J F, et al. Mechanical properties of structures 3D printed with cementitious powders[J]. Construction and Building Materials, 2015, 93: 486–497.

[7] PANDA B, PAUL S C, MOHAMED N, et al. Measurement of tensile bond strength of 3D printed geopolymer mortar[J]. Measurement, 113: 108–116.

[8] MANUEL HAMBACH, DIRK VOLKMER. Properties of 3D- printed fiber-reinforced Portland cement paste[J]. Cement and Concrete Composites, 2017, 79: 62–70.

[9] MAZARS J, PIJAUDIER G. Continuum damage theory: application to concrete[J]. Journal of Engineering Mechanics, 1989, 115(2): 347–349.

[10] 中华人民共和国住房和城乡建设部. 混凝土结构设计规范: GB 50010—2010[S]. 北京: 中国建筑工业出版社, 2010.

[11] 葛杰, 马荣全, 苗冬梅, 等. 3D打印建筑材料层间粘结性能试验研究[J]. 建筑结构, 2017, 47(4): 49–52.

Influence of Printing Path and Bonding Surface Characteristics on Bearing Capacity of 3DPrinted Concrete Beams

LIU Xinhu1PAN Zuanfeng2ZHANG Haipeng2TAO Jinghong2

(1. Tongji Architectural Design (Group) Co., Ltd., Shanghai 200092, China;2. College of Civil Engineering, Tongji University, Shanghai 200092, China)

3D printing construction technology is a new type of digital construction technology that applies 3D printing technology to the construction field. It is an intelligent building manufacturing mode characterized by the deep integration of information integration technology and digital manufacturing technology. This building construction method has a series of advantages such as intelligence, personalization, and low emissions, and is an ideal building model for future buildings. At present, the development and application of 3D printing building technology is still in the primary stage, and there is little research on the mechanical properties of various 3D printing building components. Basing on the previous 3D printed concrete beam tests of the research group, the paper established a finite element model, carried out further parameter analysis, and focused on the influence of the characteristics of printing path and bonding surface (between the 3D printed concrete outer frame and the core area concrete) on the bearing capacity of 3D printed concrete beams. The research showed that the 3D printed concrete beam numerical model established in the paper showed a high reliability, and the load-displacement curves were basically consistent with the test results; the beams with rotary printing path showed a higher bearing capacity; and the bonding characteristics between the core area and the 3D printed outer frame had a significant impact on the bearing capacity of the beams. Improving the bonding strength of the bonding surface could effectively improve the ultimate bearing capacity of 3D printed concrete beams.

3D printed concrete; bearing capacity; printing path; bonding surface

刘新虎, 潘钻峰, 张海鹏, 等. 打印路径与黏结面特性对3D打印混凝土梁承载力的影响研究[J]. 工业建筑, 2024, 54(1): 56-60. LIU X H, PAN Z F, ZHANG H P, et al. Influence of Printing Path and Bonding Surface Characteristics on Bearing Capacity of 3D Printed Concrete Beams[J]. Industrial Construction, 2024, 54(1): 56-60 (in Chinese).

10.3724/j.gyjzG21091409

*国家自然科学基金(51778462)。

刘新虎,男,1966年出生,硕士,高级工程师,主要从事结构工程研究,tm5lxh@tjad.cn。

潘钻峰,男,1981年出生,博士,教授,主要从事结构工程研究,zfpan@tongji.edu.cn。

2021-09-14