基于HTCvive的工艺分析系统设计及开发

摘 要:随着人口老龄化的不断加剧,年轻劳动力不足成为常态,许多行业的智能化、自动化水平亟待提高。因此,基于HTCvive,针对依赖高级工人工艺经验而难以实现自动化的行业应用,在Unity引擎上设计并开发了一个工艺分析系统。通过实时跟踪工具的位姿轨迹与系统准确的切换开关时机,可以对焊接、喷涂、涂胶等高度依赖工人经验的行业应用进行工艺分析,使用工业机器人复制经验丰富的工程师的工艺手法进行作业,然后通过对比工艺质量进行迭代分析,最终获得自动化作业能力。

关键词:工艺分析;HTCvive;Unity;焊接;喷涂

中图分类号:TP242;TP274 文献标志码:A 文章编号:1671-0797(2024)03-0028-04

DOI:10.19514/j.cnki.cn32-1628/tm.2024.03.007

0 引言

隨着人口老龄化越发严峻,出生率不断下降,年轻劳动力不足成为常态,所以制造业各个领域都亟需提高机械化、智能化水平。因此,能够适应个性化、柔性化生产的工业机器人被越来越广泛地应用于生产中,各行各业都在逐渐把人工制造转为智能化生产。随着工业技术的发展,简单的人工制造已经被机械自动化设备取代了,剩下的都是一些机械自动化设备暂时难以取代人工的行业和工艺。其中,焊接、喷涂、涂胶等工艺由于工作环境恶劣,最需要实现智能制造替代,但由于工艺复杂,像焊接过程中的焊枪姿态调整,多层多道焊接中的焊接顺序把握,边角位置的焊接包角等,亦或者喷涂、涂胶行业要求材料节省且均匀,就需要合理的轨迹规划及合适的切换开关时机。

针对当前亟需把这些高级工人的工艺技术快速转化为智能制造设备、工业机器人的工艺技术的难题,本文提出一种解决方案:基于HTCvive设备在Unity引擎上开发一个工艺分析系统软件,通过实时跟踪工具的位姿轨迹和切换开关时机对工艺技术进行分析提炼,并使用工业机器人进行复制应用,最终经过迭代完全获得该工艺技术。

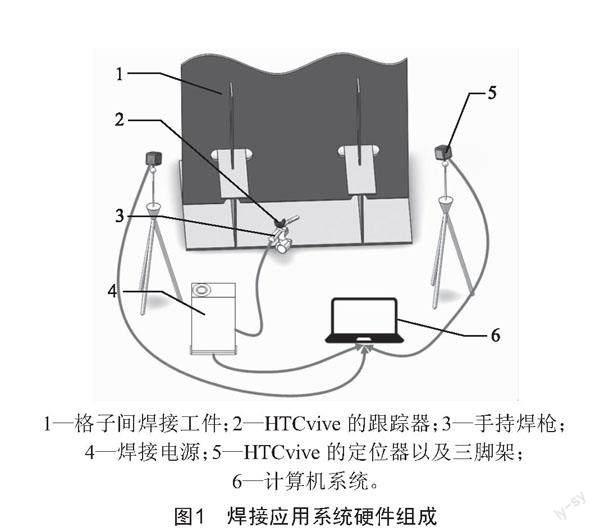

1 系统硬件组成

本系统硬件主要由HTCvive设备、待分析应用工作站以及计算机系统组成,其中HTCvive设备主要使用其定位器和跟踪器装置,如果有其他类似产品,也可以进行平替[1],本文采用该设备主要是因为该产品稳定性较高,适合方案验证。

现以焊接应用进行举例说明,待分析应用工作站有工人手持的工业焊枪,配套的焊接电源和待焊接的工件以及辅助定位工装。焊接应用的系统硬件组成如图1所示,定位器跟计算机系统通过通信线连接,把跟踪器的实时位置传输到工艺分析系统上,焊接电源也有通信线跟计算机系统连接,实时把当前的焊接参数反馈到工艺分析系统上。一般分析验证还需要计算机系统生成复刻工人工艺的工业机器人程序指令,然后使用工业机器人进行焊接工艺验证,所以还需要另一套自动化焊接工作站。

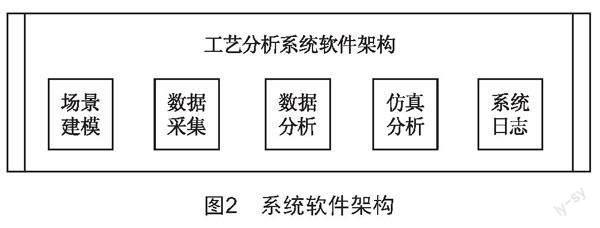

2 系统软件架构

本方案的工艺分析系统软件架构主要分为五大部分,如图2所示:场景建模模块负责加载导入当前工艺应用场景的数字孪生模型,方便不同工艺的设置和工艺技术的仿真分析。数据采集模块主要通过定位器实时获取跟踪器的位姿信息,此处还需要编写滤波算法,以过滤一些错误的信息,确保进行分析的数据的准确性。数据采集模块还用于不同应用的工艺参数的获取,如焊接应用中焊接电源的焊接参数,喷涂应用中喷枪的开关时机以及流量大小实时数据等。分析模块的功能比较繁杂,本文暂时只支持焊接和喷涂应用,焊接和喷涂应用的分析功能主要包括轨迹的选择、分段以及分类,针对不同应用暂时的区别度在于工艺参数的匹配。仿真模块的用处主要有两个,在数据采集阶段,可以观察工具与工件相对位置的准确性,如果偏离过大则需要进行重新标定;在分析阶段,可以生成机器人指令,然后进行运动仿真和工艺仿真。最后是系统日志模块,用于记录软件操作和采集数据的信息查看。

3 工艺获取方法

本方案最少需要两个激光定位器,根据场景需要和供应商最大数量支持可以适当增加定位器,如果存在遮挡的场景或有干扰的场景,可以使用4~6个激光定位器。需要一个或者两个追踪器,用于固定在工具和工件上,实时跟踪工具与工件的位置及姿态。

本方案设计了一种获取制造工艺手法的方法,流程图如图3所示,具体包括以下步骤:

1)布局及工件建模:在生产场地把定位器架起来并固定,确保可以实时跟踪工具和工件,作业过程中不会存在遮挡导致丢失工具和工件位姿信息的情况。对工件进行三维建模,如有必要也可以对工作场景进行建模,一并导入软件。

2)安装跟踪器并进行标定:工具安装跟踪器,以焊枪为例,把跟踪器安装在容易被定位器追踪的位置,并确保不会妨碍工人后续进行作业。焊枪的标定方法跟工业机器人焊枪工具标定一样,利用标定尖采用六点法进行标定。如果作业过程中不仅是工具移动,工件也会有位置移动,那么也需要在工件上安装跟踪器,并利用三点法进行工件标定。

3)安装启停记录装置:焊接过程会有起弧、熄弧,需安装光电开关用于记录并把信号发送到软件中,假如起弧、熄弧无须工人进行控制,则使用焊枪确定焊缝的起始点和末端点,为后续轨迹处理做准备。喷涂过程会有喷枪开关,需记录开关的时刻并把信号发送到软件中。

4)工人进行真实的焊接,跟踪器把焊枪的运动轨迹完完全全记录下来,光电开关把工具的启停时刻也记录下来。

5)在计算机上使用软件处理焊接轨迹,利用工具启停时刻判断轨迹的有效性,对焊接前后以一定时间或一定距离作界定,去掉多余轨迹,留下焊接过程中工具与工件的相对位姿。进行多次作业获得多组数据并进行分析,进一步对焊接质量优秀的部分焊接轨迹进行分析,得出最佳焊接姿态、最佳焊接速率[2]。把特殊的工艺技巧完全一样地复刻下来,结合处理过的焊接轨迹,生成可用于工业机器人运行的焊接运动指令。

6)对同样的工件使用机器人进行实际焊接,对比焊接质量是否跟技术工人焊接的一样。

7)重复4)~6)步骤,找到针对该工件的最佳焊接速度、焊接姿态和焊接轨迹。

8)获得技术工人的焊接、喷涂工艺,还可通过分解、重组焊接、喷涂过程,逐渐形成不同部位的焊接、喷涂工艺技巧。例如包角焊接、多层多道焊接、空间窄的焊接和带曲线的混合焊接(如曲线焊缝),由于焊接部位受到的重力影响不同,其需要的焊接工艺也不相同。

值得注意的是,由于本系统是获取工人的工艺数据再通过工业机器人进行对比验证,为了减少分析变量,一般选中工件一致性较好的应用作为分析场景,还要注意标定工件跟机器人之间的位置关系。

4 实例应用方案

4.1 焊接应用

下面以传播行业的格子间焊接为例进行分析。

1)在焊接场地搭建装置,把定位器用三脚架固定好,由于本例是一个比较大型的格子间,所以需要准备四个定位器,才可以做到焊枪在任何位置都能被定位器追踪到。利用三维建模软件建立格子间的模型,并导入软件。

2)把跟踪器安装到焊枪上,如图4所示,后续需要进行六点法标定,让软件清楚知道焊枪末端的焊丝相对于跟踪器的位姿。因为本例的工件较大,正常生产中工件是固定的,因此没必要在工件上安装跟踪器。

3)先根据设备的初始标定步骤进行地面标定,建立跟踪器跟定位器之间的相对关系。再利用六点法标定,找到焊枪和跟踪器之间的位姿相对关系。得到焊枪末端相对定位器的位姿后,再利用三点法对格子间工件进行标定,得到格子间工件相对定位器的位姿关系。工业机器人也对应使用三点法在格子间工件上建立用户坐标系(工件坐标系)[3],如图5所示。

4)由于技术工人手工焊接时是利用焊丝与工件的距离决定起弧和熄弧的,因此需事先确定每条焊缝的起始点和终点。技术工人把焊枪末端移动到起始点位置,软件上点击“确定”记录下来,再移到焊缝的结束位置,再次点击记录,以此把一个工件的焊缝的起始和结束位置记录下来,如图6所示。

5)技术工人进行真实的焊接,软件会通过定位器和跟踪器实时把焊枪相对工件的位姿记录下来,形成焊接运动轨迹。

6)使用软件处理焊接运动轨迹,根据每条焊缝的起始/结束点,利用距离或时间差,确定每条焊缝的运动轨迹,生成适配的工业机器人运动指令。由于本例格子间较大,实例中是两边各放一台机器人进行焊接,因此也需要匹配焊缝生成不同机器人对应的焊接程序。焊接仿真如图7所示。

7)换上未焊接的工件,使用机器人进行实际焊接,观察机器人的焊接质量是否达到工艺要求,如果有不足或缺陷,通过比对技术工人的焊接质量,作进一步分析,找出原因所在。

8)一般情况下前七步已经满足基本使用要求,此外,在大量的不同工件焊接工艺积累下,还可以使用软件通过分解、重组焊接过程,逐渐形成不同部位的焊接技巧,从而直接用于新工件的焊缝轨迹生成,无须再次依靠技术工人做前期示教。

4.2 喷涂应用

以马桶喷釉为例进行分析,该例跟焊接大同小异,此处只说明不同的地方。

1)马桶喷釉在作业过程中会使用变位机实现马桶换向,因此需要多安装一个跟踪器在马桶的顶部,使作业过程中可以实时记录马桶的位姿。

2)喷釉的喷枪是通过技术工人控制开关的,因此需要加装一个光电开关,记录喷枪开与关的时机,在处理轨迹时用作喷涂轨迹的起始/结束点。

3)同理,变位机转动马桶换向的时机也是技术工人决定的,因此也需要加装一个光电开关记录换向的时机。如果转动过程中有喷釉作业,那么还需要加一个编码器记录器,记录转动的实时位置变化。

是否需要增加一些记录装置,是根据该应用案例能否记录喷涂作业下工件与工具之间的相对关系来确定的[3]。

5 结束语

本方案提出的获取制造工艺手法的方法,可以把现有的技术工人的制造工艺复刻下来,直接移植到智能制造设备上,其具有以下优点:1)可以更好地保留和数字化现有的技术工人的工艺技术;2)智能制造装备进入新行业或推广应用时可以更容易地掌握客户的工艺技术要求,减少开发时间和人力成本;3)降低使用门槛,根据步骤操作,软件自动分析,设备管理员可以不必精通工艺,对于老技术工人的依赖程度降低;4)适用面广,只要是有工具的产业应用,都可以进行工艺手法的复刻,甚至可以应用在制造业以外的其他行业。

本方案是通过分析实践提炼理论的逆向开发,比从理论指导实践的正向开发节省时间,虽然不一定是最优工艺,但可以快速补充逐步缺失的劳动力,更好地解放生产力,并进一步提升原先必须依赖老师傅保障的生产率。

[参考文献]

[1] 刘俊,杨振国,董文杰,等.基于Unity 3D & HTCvive的工业机器人虚拟现实编程教学仿真系统的研究与开发[J].轻工科技,2018,34(8):93-95.

[2] 曾晓峰.工业机器人自动焊接系统应用与焊接质量控制[J].中国高新科技,2023(2):31-32.

[3] 陈思涛,刘俊,贾晓丽,等.一种获取制造工艺的方法、存储介质及装置:CN115270348A[P].2022-11-01.

收稿日期:2023-11-22

作者简介:刘俊(1989—),女,河南信阳人,硕士研究生,讲师,研究方向:机械制造及自动化。

研究课题:广州番禺職业技术学院校级科研项目——面向工业机器人焊接单元的数字孪生技术研究(2022KJ12)