移动式碳纤维复合材料密闭压力容器的设计

李 帅

(锦州市特种设备监督检验所,辽宁锦州 121000)

0 引言

压力容器一般可以在高压、高温以及强化学腐蚀等恶劣环境中使用,环境的恶劣程度决定了制造压力容器的材料在性质基本上都具有耐高温、耐高压以及耐腐蚀等特点。为保证压力容器设计时能够具备上述特点,并且在恶劣环境中的适应程度,需要对它的安全性能给予高度的关注,同时还要保证所有的设计参数都应符合相关法律法规和行业规范的要求。

通过对纤维缠绕气瓶组成成分以及缠绕成型工艺的具体类型与特点进行分析对比,固化工艺,环氧体系的配方、配比,按照气瓶的相关标准,进行碳纤维缠绕复合材料气瓶的设计。

1 成型工艺

1.1 缠绕工艺

复合材料气瓶是通过在金属芯模上缠绕碳纤维或玻璃纤维以增加压力容器的性能,可以使纤维缠绕气瓶拥有更广泛的应用。缠绕工艺分为干法缠绕,湿法缠绕和半干法缠绕,每种缠绕工艺都具有其各自的特点,本次设计的缠绕工艺将使用干法缠绕,干法缠绕可以进行更为精确的控制,使缠绕气瓶的品质更高,生产效率快,卫生条件好。

1.2 缠绕线型

环向缠绕、螺旋缠绕、纵向缠绕是纤维缠绕气瓶的3 种缠绕线型。本文采用环向缠绕和螺旋缠绕两种线型相结合的方式来设计气瓶。

(1)环向缠绕。环向缠绕是气瓶绕自身轴向转动,并且导丝头沿气瓶的轴向运动,气瓶每旋转一周,导丝头运动一个纱片的距离,如此往复使纤维均匀地缠绕在内衬外表面。

(2)螺旋缠绕。螺旋缠绕是气瓶内衬沿着自身的轴线进行圆周运动,并且导丝头沿着气瓶的轴线进行特定的运动,纤维的缠绕螺旋线在内衬筒体与封头外表面进行缠绕。

(3)纵向缠绕。纵向缠绕是导丝头沿着固定平面进行匀速圆周运动,使气瓶内衬沿着自身轴向转动,当气瓶内衬旋转特定角度的时候,导丝头即旋转了一周。

1.3 缠绕张力

为了改善压力容器的抗疲劳强度,并且还可以设计纤维在内胆上进行线性排列,使气瓶的金属内胆与外部纤维缠绕层之间产生一定预应力,就需要在缠绕过程中施加一定的张力。其中最实用、最有意义的是在纤维缠绕后使各层的应力相等,即等张力缠绕。GB 24160—2009《车用压缩天然气钢质内胆环向缠绕气瓶标准》的修改借鉴了国外标准,但由于国内纤维缠绕各层间张力普遍较小,因此对各层预应力标准并未明确。随着科技的不断进步,纤维缠绕可以在更大而稳定的张力下进行。在等效降温法中,等张力缠绕条件下,气瓶的各层缠绕张力与缠绕预应力为:

其中,Ti是复合材料层的第i 层的缠绕张力,E1是内胆弹性模量,Eθ是复合材料层单层板的环向(纵向)缠绕弹性模量,t1是内胆壁厚,n 是材料层的总层数,i代表复合材料层的第i 层,t2是复合材料层单层板的厚度,σ2θ是复合材料层的环向应力,fi是复合材料层的第i 层对一股纤维所加张力,M 是纤维束密度

1.4 浸胶工艺

浸胶对于纤维缠绕复合材料气瓶是一个极为重要的过程,浸胶工艺对制品的质量、厚度、剪切强度、防老化性等多种性质均有影响,因此对含胶量准确的使用、浸胶时间、出纱速度等工艺的控制变得尤其重要。同时,不同的缠绕工艺所使用的浸胶工艺也不相同,例如干法缠绕,浸胶工艺包括热熔浸渍法、溶液浸渍法、粉末工艺法等;湿法缠绕则有直浸法和胶辊接触法等。

本次设计选用干法缠绕,因此浸胶工艺选用溶液浸渍法。溶液浸渍法是将拉紧的纱布通过机器平行的输送进装有胶液的槽内浸渍,然后再进行烘干处理,铺隔离纸,在经过热轧辊压实后成卷储存。溶液浸渍法可以更好地浸润纤维,而且设备简单纤维的树脂含胶量的控制范围为23%~25%,本文取含胶量24%,纤维系数在0.7~0.8 的范围内取0.75。适当的含胶量可以改善纤维增强体的各项性能,提高抗疲劳性,提高使用寿命等,使纤维缠绕气瓶的整体气密度升高。

1.5 固化工艺

固化工艺指的是使树脂分子内部那些具有流动性的线性分子结构转变成不溶、不熔的网状分子结构,使之发生交联反应的过程。固化工艺可以通过粘结所使用的纤维,让其拥有更加优异的物理化学性能,因此固化工艺是设计纤维缠绕复合材料气瓶的重要步骤。根据所设计气瓶的选材不同,所使用的固化剂也多种多样,通常固化剂的分类为:低温固化剂,常温(室温)固化剂以及高温固化剂。

因为低温固化剂、常温固化剂容易在工艺未结束时使得纤维提前凝固,不易控制,因此本文选用高温固化剂进行固化工艺。因其具有耐高温,粘结牢,抗风蚀等优异性能,对纤维进行固化后,可以提升纤维的耐热和抗冲刷性能。

1.6 固化温度

本文采用干法缠绕对碳纤维缠绕复合材料气瓶进行缠绕,根据固化工艺的要求,整个过程分为升温阶段、恒温阶段和降温冷却阶段。

升温阶段的升温速率要保持稳定,否则会导致低分子物质的化学反应变得剧烈,从而产生大量气泡。升温速率慢一些可以将气泡排出。

恒温阶段是为了让树脂进行充分固化,使气瓶不会因为内应力而导致气瓶整体开裂,让气瓶进行固化收缩使各个部位达到平稳。

降温阶段降温的过程一定不能过快,要缓慢进行,不可骤降温度,因为纤维缠绕气瓶顺向的线膨胀系数是垂向的4 倍,因此垂向纤维更易发生干裂,缓慢冷却可以保证各个部分收缩一致。

为了避免固化剂出现低温析出的情况,纤维缠绕过程中的浸渍环境温度在15 ℃以上为佳。本文取用的固化温度为90 ℃/2 h+125 ℃/4.5 h。

2 环氧体系配方

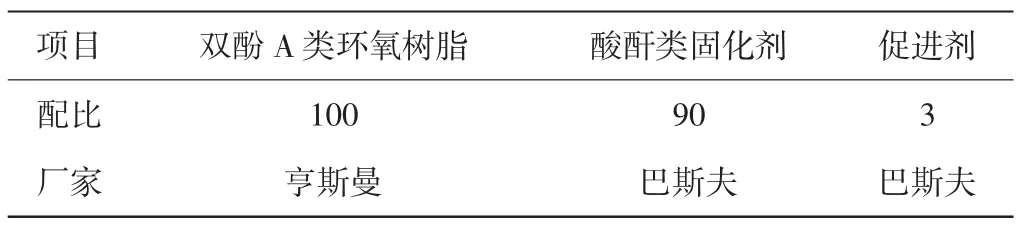

本次设计所使用环氧树脂配方配比体系为LY564树脂体系,原材料的树脂基体为亨斯曼公司生产的双酚A 类环氧树脂,固化剂与促进剂选用巴斯夫公司生产的酸酐类固化剂和促进剂(表1)。

表1 环氧体系配方配比

将原料按照配比混合,搅拌均匀,制得环氧体系。

在90~95 ℃范围内,LY564 树脂体系的黏度最低,当达到95 ℃以后黏度大幅升高,而LY564 树脂体系在88.4 ℃时开始固化,因此凝胶温度取90 ℃为佳。

LY564 树脂体系理论固化工艺为:恒温88.4 ℃持续一段时间,接着升温至126.7 ℃进行恒温固化,最后在恒温163.6 ℃的条件下使树脂充分固化。

3 气瓶设计

3.1 气瓶结构

设计体积为8 L、工作压力25 MPa、内胆外径为200 mm、瓶嘴外径为30 mm 的碳纤维全缠绕复合材料密闭气瓶。该气瓶是铝合金金属内胆,并在外部缠绕碳纤维与玻璃纤维,通过浸胶固化工艺制成。

3.2 设计依据及标准

根据国内气瓶设计标准GB/T 28053—2023《铝合金内胆碳纤维全缠绕气瓶》,气瓶体积最大不超过12 L,工作压力小于30 MPa,工作压力是实验压力的3/5,且爆破压力是工作压力的3.4 倍,纤维的含胶量控制范围取24%,纤维系数取0.75,上述气瓶结构符合设计标准。碳纤维复合材料气瓶具有质量轻、便于移动、使用方便、造价低等特点,适合目前市场大环境,在多个领域均有广泛应用。

3.3 材料的选择

3.3.1 金属内胆

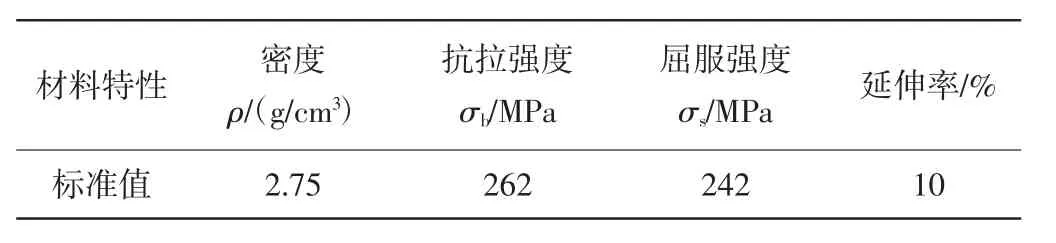

选用6061 铝合金作为金属内胆,表2 为6061 铝合金的相关参数。

表2 6061 铝合金相关参数

3.3.2 碳纤维

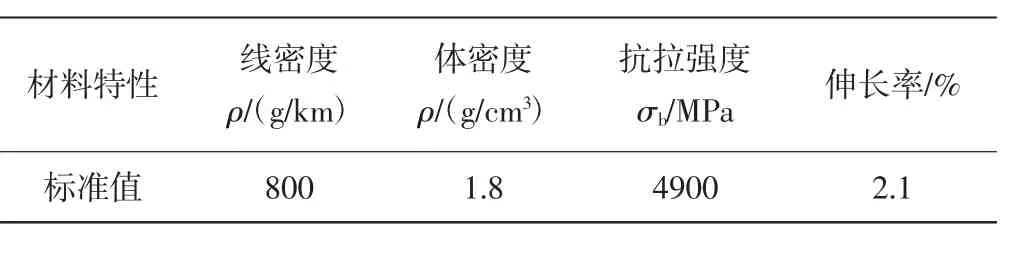

选用日本东丽公司的碳纤维T700SC-12000 作为缠绕纤维,相关参数见表3。

表3 碳纤维T700SC-12000 相关参数

3.3.3 玻璃纤维

本次设计选用S-2 玻璃纤维作为最外层缠绕纤维,相关参数见表4。

表4 S-2 玻璃纤维相关参数

3.4 气瓶设计计算

3.4.1 缠绕角计算

缠绕角计算公式:

式中 α——缠绕角,°

d——瓶嘴外径,mm

D0——内胆外径,mm

根据设计参数d=30 mm,D0=200 mm,可求得缠绕角α≈8.63°。

3.4.2 缠绕层厚度计算

环向缠绕层厚度计算公式:

式中 R——内胆半径,mm

Pb——缠绕层气瓶爆破压力,N

σ0——纤维抗拉强度,MPa

求得t环=100×3.4×25×(2-tan28.63°)/(2×4900)=1.71 mm。即环向缠绕层厚度为1.71 mm。

单层厚度:t环单=A/b,其中,A 是纱带截面积,b 是纱带宽度。

团纱截面积:A0=ρ线/ρ体,其中,ρ线是纤维线密度,ρ线=800 g/km;ρ体是纤维体密度,ρ体=1.8 g/cm3。

纱带截面积:A=nA0,其中:n 是纤维股数,n=4 股。

设一条纱带宽度b0为5 mm,环向缠绕纱带总宽度b=nb0=4×5=20 mm,则:单层厚度t环单=A/b=1.76/20=0.09 mm;环向缠绕层数n环=t环/t环单=1.71/0.09=19层;环向缠绕最终厚度t环终=n环t环单=19×0.09=1.71 mm。

螺旋缠绕层厚度计算公式:

代入数据得:t螺=100×3.4×25/(2×4900×cos28.63°)=0.89 mm。

纤维系数取0.75,则螺旋缠绕层实际厚度t螺实=t螺/0.75=0.89/0.75=1.19 mm。

螺旋缠绕层单层厚度t螺单=A/b,团纱截面积A0=0.44 mm2,纱带截面积A=1.76 mm2,设纤维股数为4股,一条纱带宽度b0=5 mm,螺旋缠绕的纱条宽度b螺=nb0=20 mm。

综上可得:单层厚度t螺单=A/b=1.76/20=0.09 mm;螺旋缠绕层数n螺=t螺单/t螺单=1.19/0.09=14 层(取偶数);螺旋缠绕最终厚度t螺终=n螺t螺单=14×0.09=1.26 mm。

4 结束语

随着纤维复合材料的发展应用,原本应用于航空航天领域的金属材料压力容器渐渐的被纤维复合材料压力容器所取代,由于碳纤维复合材料压力容器具有优良的性能,广泛应用于多个行业领域,上至航空航天、水下舰艇、赛车的关键部件,下至氧气瓶、呼吸器等。碳纤维压力容器使用铝合金或钛合金壳体作为内胆,充分起到了密封作用,并且还可作为芯模缠绕碳纤维或玻璃纤维,与传统的钢制压力容器相比,具备质量轻、造价低、制造方便、容易监控等多种优点。

纤维缠绕气瓶使用较为合适的金属内衬,并在金属内衬外面缠绕碳纤维和玻璃纤维,这样不仅减小了气瓶的整体质量,由于使用的纤维强度高、密度小而变得更加轻便,并且性能还得到大幅提升。其中碳纤维的成本较不锈钢金属气瓶的成本价格更低,因此为降低气瓶的制造成本,采用碳纤维、玻璃纤维缠绕制造气瓶也更为恰当。其焊接量更少并且方便,再通过专用的机床来进行纤维缠绕,机械化程度较高。纤维缠绕气瓶的可设计性强,可以根据对性能的需要,更灵活地改变金属内衬与缠绕纤维的选材。本次气瓶设计,内胆选材选取6061 铝合金作为金属内衬,第二层选取日本东丽公司T700 碳纤维对气瓶进行环向缠绕与螺旋缠绕,外部的保护纤维选取S-2 玻璃纤维进行缠绕,缠绕工艺选取干法缠绕,产品的品质优良,产率高,耐高温、耐腐蚀、抗疲劳,精确度高。