基于锅炉过热器出口壁温分析的氧化层脱落在线监测

杨凯,杨志强,韩轶,周洋,姜文涛,沈成喆

(国能三河发电有限责任公司,河北 廊坊 065201)

1 前言

随着国家3060 目标的提出,节能降耗成为燃煤发电行业首要任务,先进高效超(超)临界发电技术成为必然趋势。超(超)临界机组的主要特点之一是高参数和大容量,这对锅炉高温受热面耐热合金属性能提出了更高的要求。目前,氧化层生长和脱落已成为超(超)临界机组高温受热面爆管主要诱因之一;相关计算表明,氧化层厚度每增加0.025mm,再热器管壁温度约增加0.28℃,而过热器壁温度约增加1.67℃。EvanshE 研究表明,管道内壁氧化皮的生成,会增加管道的传热热阻,从而导致管壁温度进一步升高,温度的升高又会导致氧化层生长速率增加,进而形成恶性循环,严重影响受热面的安全运行。SalmanbH 等、PurbolaksonoJ 等具体分析了受热管中蒸汽流量下降时,蒸汽与金属基体界面温度和氧化层生长速度的关系,发现流量下降时氧化皮的生长速度明显加快。边彩霞等人研究表明,随着氧化皮厚度的增加,管壁金属温度呈线性升高,导致氧化膜生长的速度增长更快,容易发生剥落堵塞,加剧超温爆管的风险。同时,氧化层增厚到一定程度,在负荷急剧变动时,大温差变化容易引起氧化层的脱落;在锅炉U 形受热面中,这些脱落的氧化皮会堆积在管道下弯头处,严重时会引起管内蒸汽通流面积减小,进而引起管壁超温。在600MW 及以上超临界机组检修期间,经常发现过热器,再热器弯头处有氧化皮堆积。据不完全统计,我国超(超)临界锅炉高温受热面管道蒸汽侧的氧化腐蚀比较普遍,而且运行一段时间后会有不同程度地氧化皮剥落堵管现象,引起的管道超温爆管、非计划停运,威胁机组的安全稳定运行。目前,对蒸汽侧氧化层的生长机理及规律的研究已较为全面,但是如何在运行过程中通过运行参数的监控对氧化层的脱落进行评估的研究,还相对比较缺乏。

本文拟通过CFD 仿真的方法,研究受热面管道在氧化层脱落堵管后,管道出口温度的变化规律,并在此基础上提出通过壁温监测氧化层堵管严重程度的监测方法。

2 氧化层堆积对出口温度影响分析

以某660MW 超临界锅炉末级过热器为研究对象,通过减小同屏管中某些管道的通流截面积,研究堵管后流量合温度的变化规律。

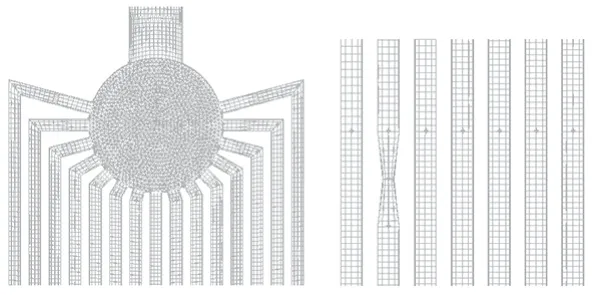

2.1 过热器管屏有限元模型

锅炉受热面布置如图1 所示,通过热力计算得到BMCR 负荷下的过热器入口烟温和出口烟温;根据实际运行过程中,过热器二级减温后蒸汽温度作为工质入口温度,过热器壁温测点作为工质出口温度;建立了单屏过热器有限元模型如图2 所示。其工质及烟气进出口温度如表1 所示。

表1 受热面进出口边界条件

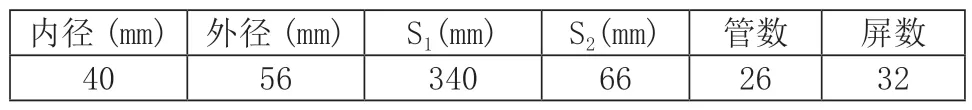

表2 过热器结构参数

图1 锅炉受热面布置图

图2 分配集箱处有限元网格划分

氧化层脱落对受热面管的主要影响是脱落的氧化皮在U 形管的下弯头形成堆积,导致管内通流面积减小,进而导致蒸汽流量减小;管道冷却能力下降,引起受热面金属壁面温度和工质温度均有上升。为了模拟在氧化层脱落后,流量和壁温的变化关系,对其中一根管道的通流面积分别缩小1/3 和1/4,建立有限元分析模型;有限元网格划分如图2 所示。

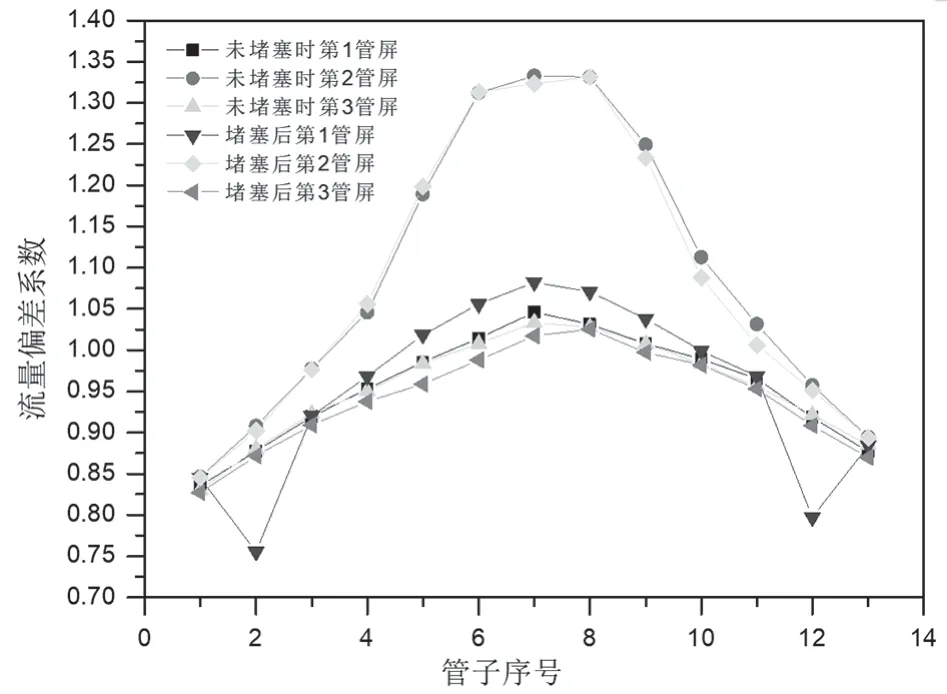

2.2 堵管对流量分配的影响分析

由于受热面管道的长度和弯头数量各不相同,因此,管道的流动阻力和流量也各不相同。定义各管流量和平均流量的比值为流量偏差系数,如公式1 所示。

其中,G 为单个管道流量;Gm为同屏管中管道的平均流量。提取各个管道的流量仿真结果,并利用公式1计算流量偏差系数,结果如图3 所示。

图3 流量偏差系数

可以看出,当设置2 号管和12 号管通流面积为初始值的75%时,2 号管流量偏差系数从0.87 降到0.75,12 号管从0.91 降到0.78。当管道截面积减小,其所减小的流量会分配到同屏管的其他管道。而且同屏中间位置管道(如图3 中编号7)的流量增加量要大于同屏靠两侧的管道,这是由于中间管道从入口到出口的长度较短,沿程阻力相对较小,在同样的进出口压力变化情况下,流量增加较多。另外,从图中可以看出,第1 管屏发生堵管时,对相邻的第2 和第3 管屏的流量没有明显影响,说明堵管的影响仅局限于同屏管之间,对屏间的流量分配基本没有影响。

2.3 堵管对壁温变化的影响

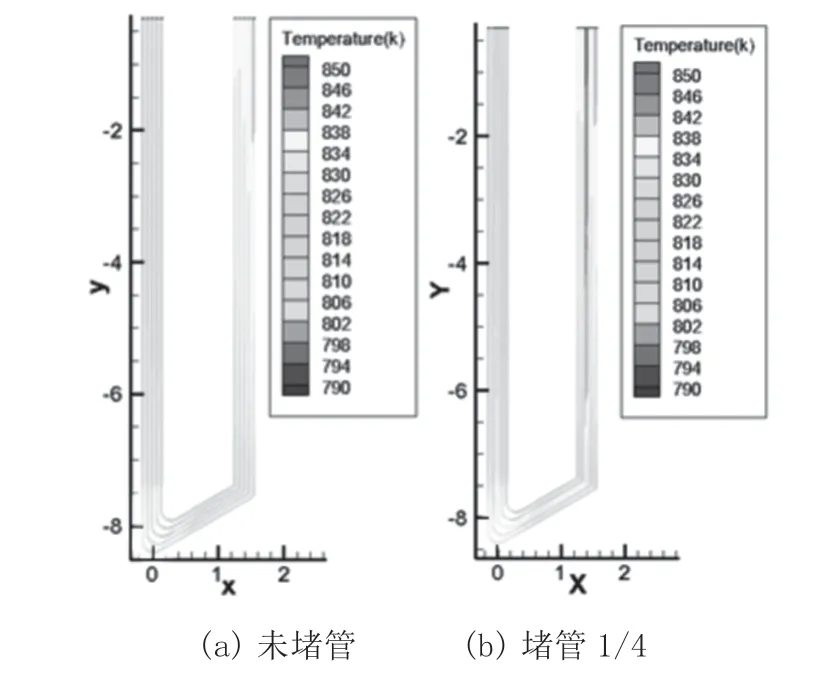

通过图2 流量分配可以看出,当有氧化皮脱落导致管道流量降低时,会在同屏管中引起流量的再分配。因此,可以预知堵管管道壁温必然会因为流量减小、工质冷却能力降低而呈现上升趋势,会在管道出口壁温测点有所体现。为了定量分析这种变化关系,对锅炉受热面进行流动和传热的耦合分析,得到受热面的壁温分布如图4 所示。可以看出,管道发生堵塞后,管壁的出口温度会有明显上升。

图4 受热面管壁温度分布云图

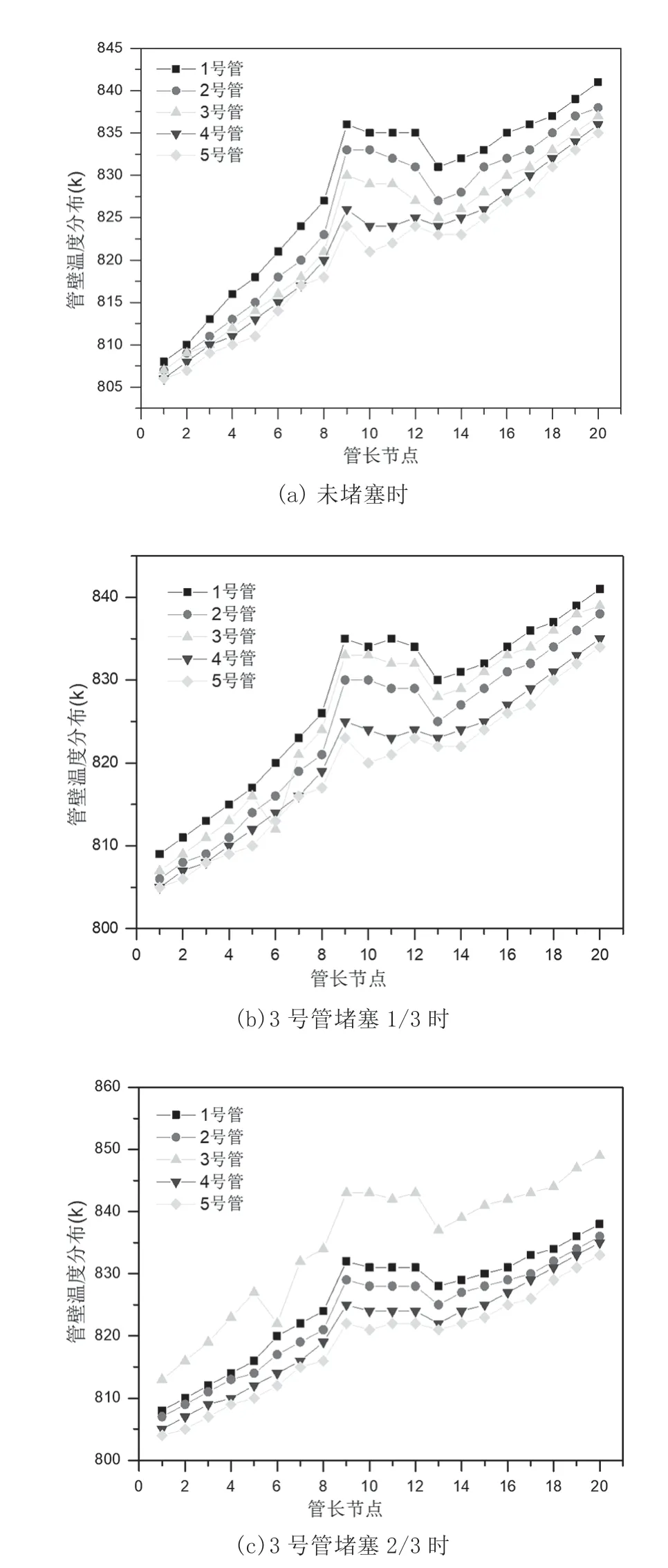

从图5(a)可以看出,管道壁温从入口到出口呈现逐渐上升趋势,但是,在U 形管下弯头部位,壁温有一个峰值出现,这是由于在U 形管的下部和折焰角之间形成烟气走廊,烟气流速较快,对流换热较大;同时,在过热器入口截面上锅炉热负荷的分布特点是上低下高,因此,在U形弯头处热负荷也较高,两个原因综合导致弯头处的壁温较高。同时可以看到,在同管屏中,位于迎风面的第一个管道出口温度最高,是整个管屏中最为危险的管道。

图5 受热面管壁温度分布曲线

当管道发生堵塞,导致通流截面积下降时,管道壁温的变化如图5(b)和(c)所示,管道壁温的变化趋势整体保持不变,但是,在被堵管道上的相同位置壁温都有不同程度的上升。随着管子堵塞情况的加剧,管道壁温越来越高,当3 号管堵塞面积比例分别为1/3、1/2和2/3 时,管道壁温比原来整体分别上升了8℃、25℃和70℃。所以,随着3 号管堵塞情况的加剧,管道壁温的升高幅度越来越大。

3 基于出口温度监测的氧化层脱落监控

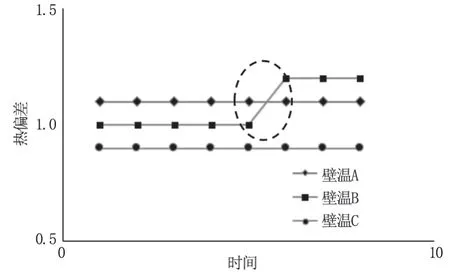

通过以上分析可知,当氧化层发生脱落后,由于氧化层在弯头处的堆积,会导致管道流量下降,管道沿程工质和金属温度均有上升,最终会反映到管道出口温度的上升。假设A、B、C 三根管道中的B 管发生堵管时(图6 中虚线框),壁温的变化关系如图6 所示;随着机组容量及参数的提高,为了便于监测管道的超温和热偏差情况,新型超(超)临界机组的末级过热器和末级再热器的出口管道壁温测点日趋完善,甚至在1000MW机组上,基本上每根管道都有壁温测点。这就为锅炉管的壁温智能分析提供可能。

图6 氧化层脱落时壁温的变化趋势

通过在同屏管中多根管道壁温的同时监测,组成一个分析单元,实时分析监测单元内管道和相邻管道的壁温变化关系,对管道的氧化层脱落进行监测。

根据锅炉受热面管道的壁温测点的安装情况,取同屏管相邻的管道进行同时监测,设定预警阈值,当满足条件时,给出预警。具体处理流程如下:

以某超临界660MW 锅炉分隔屏过热器为例,受热面规格为φ44.5×8mm,材质为SA-213TP347H,2017 年5月7 日,于1 大屏第5 小屏第2 圈发生爆管,停炉后对分隔屏过热器不锈钢弯头100%检测,经检测、复测、定性、定量分析,判定共计15 根管氧化皮堆积超过截面1/3,需割管清理。内窥镜检查如图7 和图8 所示,爆管弯头底部堆积大量的氧化皮,磁通量检测值达2.48,称重264.2g,管内堵塞严重。该受热面仅在每小屏的第一和第二根管道安装了测点,提取爆管前一段时间的壁温监控数据历史数据如图9 所示。

图7 内窥镜检查

图8 氧化皮脱落情况

图9 壁温历史数据

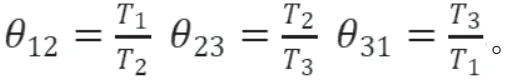

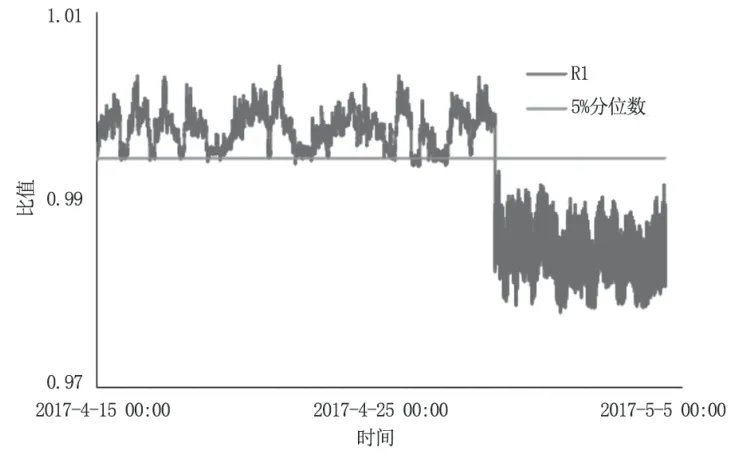

由图9 可以看出,在管道爆管前1 周,爆管管道的出口壁温和前侧管的出口壁温的差值有增大趋势。在正常运行时,相邻两根管道的出口壁温差值最大值为3.617℃,出现异常时,出口壁温最大差值约为8℃左右,的变化如图10 所示,当出现异常时,出现明显的变化。的5%分位如图所示,可以看出,出现异常时,的值持续低于5%分位值。

图10 特征值监控曲线

4 结语

本文通过Fluent 有限元仿真方法,研究了某660MW锅炉的后屏过热器在堵管情况下的流量和壁温分布规律。结果表明,在堵管情况,同屏管内的沿程阻力小(最内圈管道)的管道流量增加幅度较大。在管道堵管时,沿程壁温都会有不同程度的上升;设定监测单元,通过监测单元内的变化和正常值95%(或5%)分位数的数量关系,可实现基于壁温变化的氧化层脱落堵管监控,对实际运行具有一定的指导作用。