抽凝式汽轮发电机组“单抽双供”技改研究与应用

尤纪超

(山东丰源通达电力有限公司,山东 枣庄 277300)

1 概述

本技改项目针对用户需要不同压力等级蒸汽的特性,对汽轮机抽汽运行工况“单抽单供”改造为“单抽双供”的特殊工艺方案进行技术论证和技改实施。利用汽轮机做功后的抽汽代替锅炉高温高压新蒸汽对外供汽,抽汽压力和温度满足用汽参数需求。蒸汽的热能得到逐级充分利用,热量转换为电能,增加发电收入。

2 项目背景

山东丰源通达电力有限公司现有5 台热电联产机组,为峄城工业园区企业和城区居民供暖提供热源,主要热用户为丰源中科造纸公司和山东丰源轮胎制造有限公司。

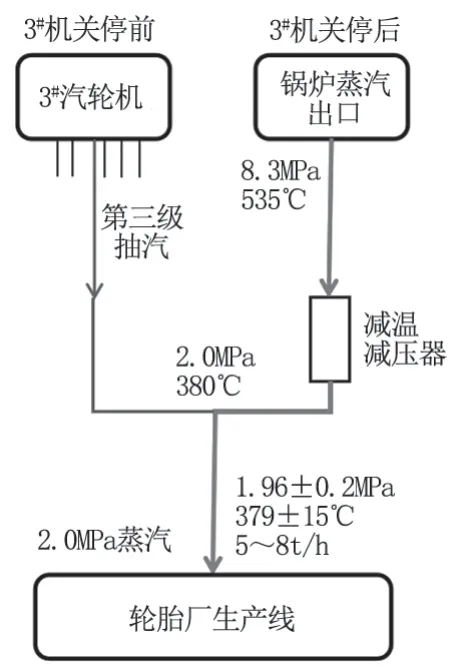

山东丰源轮胎制造有限公司生产线需要两种参数的蒸汽,一是常规压力等级蒸汽:压力0.98±0.1MPa,温度275±15℃,流量10 ~15t/h,由汽轮机第三级抽汽供给,为做完功的抽汽。二是特殊压力等级蒸汽:压力1.96±0.2MPa,温度379±15℃,流量5 ~8t/h。原由3#汽轮机单独设计的抽汽口供给,2018 年年底,3#机关停。为满足用汽需求,新采购、安装1 台减温减压器,专供2.0MPa 工业用汽。3#机关停前后2.0MPa 供汽流程图见图1。

图1 3#机关停前后2.0MPa 供汽流程图

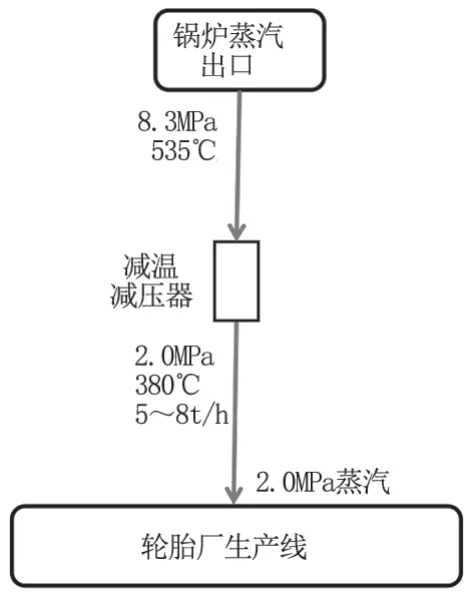

减温减压器供汽的弊端(减温减压器供2.0MPa 蒸汽流程图见图2):(1)锅炉新蒸汽成本高;(2)减温减压器进汽侧为锅炉产生的8.3MPa/535℃高温高压蒸汽,出汽侧为2.0MPa/380℃蒸汽,汽损量大,造成较大的经济损失;(3)减温减压器承受的压差大,出汽量小,调节幅度大,蒸汽参数波动,影响轮胎的品质,产生次品,造成较大的经济损失。

图2 减温减压器供2.0MPa 蒸汽流程图

3 技改方案

技术人员多次深入现场考察验证,与汽轮机厂家设计人员进行多次技术沟通,充分研讨、验证项目方案可行性。经过论证确定技改方案:在通达公司6#汽轮机一抽至2#高加抽汽管道开口,加装电动截止阀、电动调节阀、逆止阀、管道等外供汽设备,替代减温减压器;利用汽轮机做功后的一级抽汽代替锅炉高温高压新蒸汽供给轮胎公司2.0MPa 用汽,抽汽压力、温度、流量均满足用汽需求。6#机一级抽汽供2.0MPa 蒸汽流程图见图3。

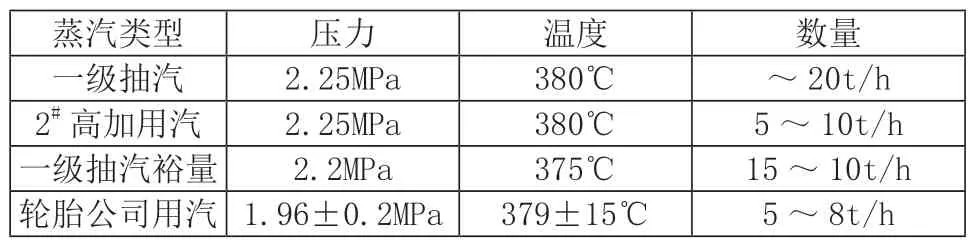

通达公司6#汽轮发电机组装机容量为1×45MW 热电联产机组,汽轮机共有6 级回热抽汽,抽汽口分别位于压力级第4、8、10、14、16、18 级后,分别称为一、二、三、四、五、六级抽汽。其中一级抽汽供2#高压加热器,二级抽汽供1#高压加热器,三级抽汽供除氧器用汽,四级至六级抽汽分别供3#~1#低压加热器用汽。经技术论证,第一级抽汽供给2#高加加热的用汽,有10~15t/h的余量,能够满足轮胎公司生产线2.0MPa 用汽参数条件(表1)。

表1

3.1 设计供汽管道

从一级抽汽管道引出,接至减温减压器出汽侧管道,蒸汽并入2.0MPa 外供汽母管道。

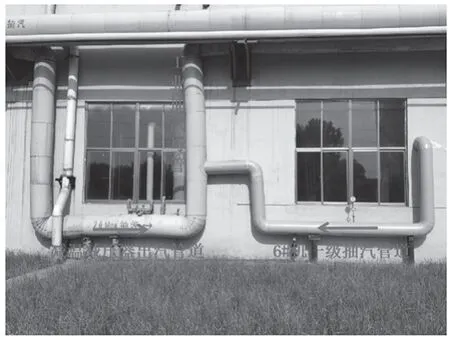

3.2 选取抽汽位置(6# 机一级抽汽位置见图4,供2.0MPa 蒸汽开口位置见图5)

图4 6#机一级抽汽位置

图5 供2.0MPa 蒸汽开口位置

综合考虑热用户需求和机组管道敷设现状,外供汽管道接于汽轮机一级抽汽逆止阀门与2#高温加热器(高加)进汽阀门之间。

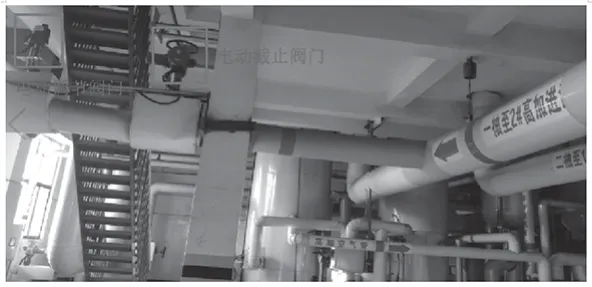

3.3 敷设安装管道

在汽轮机一级抽汽逆止阀门后焊接φ159×5 无缝钢管,焊接DN150 高压手动阀门,焊接8m 疏水管道,安装2 个DN25 疏水阀门,管道及阀门保温。6#机一级抽汽并入2.0MPa 蒸汽母管图见图6。

图6 6#机一级抽汽并入2.0MPa 蒸汽母管图

3.4 调温调压设计

在联络管道处安装电动截止阀门、电动调节阀门,以及温度、压力测点,通过DCS系统,实现运行参数远程监视,根据用汽工艺参数自动调节抽汽量(6#机一级抽汽供2.0MPa 蒸汽电动截止阀和调节阀安装位置图见图7)。

图7 6#机一级抽汽供2.0MPa 蒸汽电动截止阀、电动调节阀安装位置图

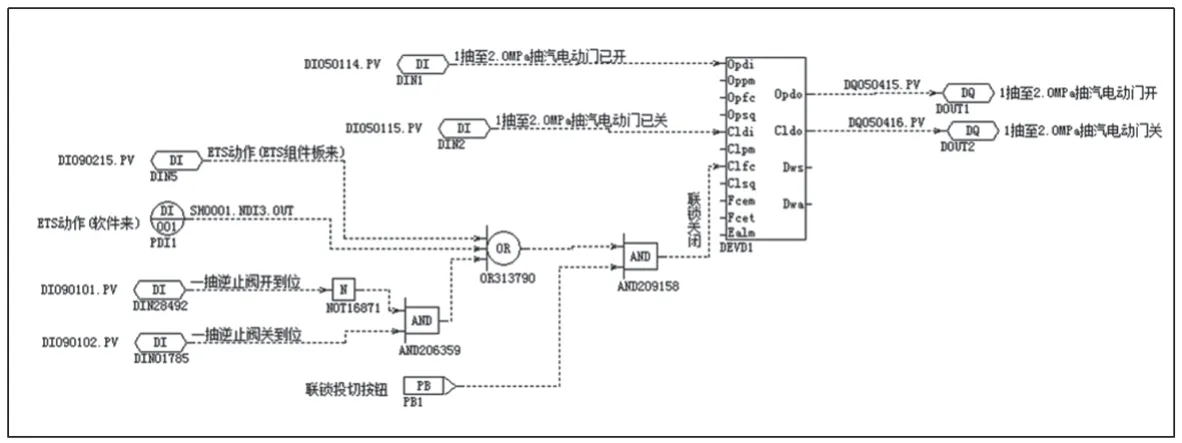

3.5 联锁控制设计

当汽轮机停机ETS 动作或一抽管道抽汽逆止阀门非信号状态关闭时,联锁关闭一抽至外供2.0MPa 工业抽汽电动阀门(6#机一级抽汽供2.0MPa 蒸汽保护联锁关系图见图8)。

图8 6#机一级抽汽供2.0MPa 蒸汽保护联锁关系图

3.6 抽汽投退操作

(1)2.0MPa 抽汽的冷态投入。①减温减压器不运行,汽机一抽管道电动门全开。②缓慢开启一抽2.0MPa 电动进汽门,以不超过0.02 ~0.03MPa 压力的蒸汽暖管30 分钟,然后以0.1 ~0.15MPa/min 的速度升压,同时操作一抽至2.0MPa 抽汽压力调节阀,使出口蒸汽参数稳定上升,并保持在规定的范围之内(压力约1.9MPa左右,温度300 ~350℃)。③缓慢开启手动出口阀向热网供汽,调整各疏水,根据汽温情况,直至全关各疏水门,温度压力正常后投入压力自动调节。如热网正在运行,应调整出口压力比热网压力高5%后,再缓慢开启出口门向热网供汽。

(2)2.0MPa 抽汽的热态投入。当减温减压器运行切换一抽接带工业抽汽,2.0MPa 工业抽汽管道处于热备用时,保持一抽至2.0MPa 抽汽电动门全开,一抽至2.0MPa 抽汽压力调节阀压力设定为1.88MPa(运行人员经验值,根据母管压力自行设定)投入自动,一抽抽汽并入外供工业抽汽母管。待压力、温度稳定后,将减温减压器退出运行。

(3)2.0MPa 抽汽的停止。①接到停止一抽管道抽汽的命令后,逐渐关闭压力调节阀,将热负荷倒为其他气源供热。②关闭2.0MPa 工业抽汽电动进汽门,关闭手动隔离门,开启电动进汽门后疏水门,确认与热网解列后,做好记录。备用时,应定期对系统进行放水检查。

(4)2.0MPa 抽汽由运行转至热备用。①关闭进汽调节门,开启出口门,各疏水在稍开位置;②电动隔离门、电动进汽门及旁路门,减温水进水门及可调节喷嘴应全部关闭,并处于手动位置;③抽汽管道利用热网蒸汽暖管,抽汽系统处于热备用状态,随时可向热网供汽。

4 技改创效效益

从增加发电量方面计算节能量。抽凝式汽轮发电机组首先将蒸汽的热能通过做功转变为电能,抽汽的热焓降低后用于热用户,这样蒸汽的热能得到逐级充分利用,热量转换为电能,增加发电收入。

以2020 年全年供给轮胎公司2.0MPa 压力等级蒸汽45895t 为基础数据,核算经济效益。

汽轮机进汽参数:8.3MPa、535℃,焓值:3480.5kJ/kg;汽轮机抽汽参数:2.2MPa、375℃,焓值:3190.3kJ/kg;焓降:3480.5-3190.3=290.2kJ/kg;全年供汽量所产生的热量:290.2×45895×1000=13318729000kJ; 热电换算基本单位为:3600kJ 发电1kWh;全年供汽量所发电量:13318729000/3600=3699647kWh;发电增收:3699647×0.3999=1479488 元,综合电价0.3999 元/kWh。吨汽效益:1479488/45895=32.24 元/t。

综上计算,经过技术改造,利用汽轮机做功后的抽汽外供,每供1t 汽增收32.24 元,2020 年增加发电营业收入148 万元。

5 技改效果

为汽轮机制造厂家提供新思路,在工业用户用汽需求的压力等级为非常规时,可以参照该创新技改方案,不需要再单独设计汽轮机抽汽口。在满足用户特殊压力等级用汽需求的工况下,利用非专用外供抽汽口外供蒸汽,实现单抽双供。

精准控制:根据用汽需求实现自动调节供汽量,消除人为直接干预调节环节,保障供汽的稳定性,既安全可靠,又减轻运行人员的劳动强度。同时,能够避免因人为误操作或操作迟缓带来的用汽参数波动。

效益显著:本项目仅投入资金7 万元,后续设备维护量极少。经核算,每供出1t 抽汽增加发电收入32 元,年增营近200 万元,经济效益显著。