反渗透浓缩硫酸锂溶液的应用研究

顾 浩,熊福军,马 骏,张宏锁,项 娟,王 鹏,彭文博

(江苏久吾高科技股份有限公司,江苏南京 211800)

0 前言

随着科技与经济的进步,在双碳背景下新能源由于它的便捷安全、绿色环保等优点逐渐取代石油能源。尤其在汽车行业,以锂电池为动力的电动汽车开始替代传统油车。全球锂矿资源70%以上集中分布在南美地区,中国锂资源探明储量649万t占全球的11.6%,居全球第三位[1]。在矿石提锂中主要使用酸法提锂、碱法提锂、盐焙烧工艺等。盐湖卤水提锂主要有沉淀法、离子交换吸附法、萃取法及膜分离法。其中反渗透膜分离法由于能耗较小、浓缩倍数高、出水水质好,自动化程度高,操作简单等优点,在卤水吸附提锂中是最常见的一种技术方法[2]。

1 实验介绍

目的为考察久吾高科为某锂电池企业的硫酸锂溶液提供的反渗透膜浓缩工艺设计方案的可行性。根据工艺流程将经过硫酸酸化后物料(pH≤2.5)进行膜浓缩提高物料中Li+浓度。由于反渗透膜的pH适用范围在2~12,考虑到长周期运行后会对膜造成损伤。采取加氢氧化钠溶液的方法进行回调pH至6~7后再经过陶瓷膜超滤系统预处理除杂。除杂后的物料再进行两级反渗透膜浓缩。一级高压反渗透浓缩液Li+≥12 g/L,浓缩后会对产水清液进行二级反渗透膜浓缩,最后二级反渗透清液Li+≤5 mg/L。

高压一级反渗透实验选用国产与进口反渗透膜进行对比,考察在同压力下的平均通量、浓缩倍数、截留率等指标。

图1 实验流程图

1.1 物料信息

所过滤的物料前端为高纯碳酸锂母液,将碳酸锂母液使用硫酸酸化后得到的硫酸锂酸化液,碳酸锂溶液与硫酸反应得到硫酸锂溶液与水和二氧化碳。

Li2CO3+ H2SO4→ Li2SO4+ H2O + CO2

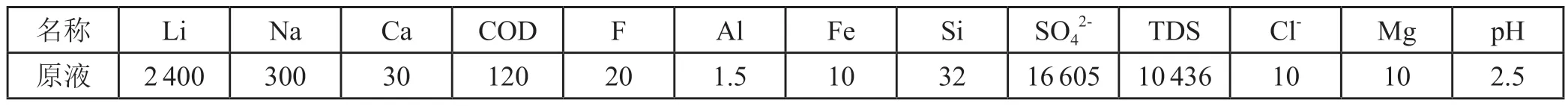

表1 物料组成表(mg/L)

1.2 实验用膜及设备

本次一级高压反渗透实验使用某国产品牌反渗透膜与进口膜做对比,二级常压反渗透使用久吾高科自产BW-4040F31反渗透膜。膜面积7.2 m2外径10.16 cm,长度101.6 cm。膜设备为4040高压反渗透设备,本设备系统主要由膜组件、过滤器、高压泵、供料泵、料灌和连接管路阀门组成,膜组件提供安装相应的有机膜元件进行过滤处理,供料泵与高压泵提供动力源,物料灌提供存放物料。

图2 膜设备工艺流程图1.原料罐;2.阀;3.放空阀;4.进料泵;5.流量计;6.膜组件;7.温度计;8.压力表

1.3 膜表征测试

实验之前需要对反渗透膜进行表征,先使用纯水对膜进行冲洗。再配置电导为3 mS/cm的氯化钠溶液在进口压力1.5 MPa下在料液罐中进行循环过滤10~15 min,过滤期间频繁记录清液出水电导率。(原液电导率-清液出水电导率)/原液电导率的值为截留率。表征结束后将膜管清洗干净后使用纯水在1.5 MPa下进行通量表征。通过表征后,两款膜均达到使用要求。

v—通量,n—浓缩倍数,L—清液体积,m2—膜面积,h—时间小时,m—原液体积,m1—浓液体积,p—清液离子浓度,p1—原液离子浓度

2 实验部分

2.1 实验物料预处理部分

硫酸锂溶液pH≤2.5不能直接进反渗透膜系统,使用20%氢氧化钠溶液对硫酸锂溶液回调pH至6~7后再经过陶瓷膜超滤系统进行预处理除杂。平均每1000 L物料需消耗2 L20%氢氧化钠溶液。回调后的硫酸锂溶液外观清澈,预处理部分相对简单。预处理过程中保持陶瓷膜进口压力0.3 MPa,出口压力0.2 MPa,平均通量700~800 L/(m2·h)。过滤前后物料组成不发生明显改变,对反渗透系统不产生影响。

2.2 实验压力的选择与进料量的确定

总的来讲进料压力的选择与浓缩液的浓度有关。那么在实验前我们就可以根据最终浓缩中相关溶质的浓度来进行压力的确定。在膜浓缩实验过程中,根据最终浓缩液Li+=12 g/L的要求计算出硫酸锂的浓度约95 g/L,通过浓缩液中硫酸锂浓度计算渗透压后再计算进口压力,最后得出进口压力需控制在7.5 MPa。进料量由浓缩倍数决定,将原液中的Li+从2.4 g/L浓缩至12 g/L也就是至少浓缩5倍。该设备运行的死体积为60 L,那么进料量至少为300 L。

I—分子数,C—分子摩尔数,R—8.314,T—温度+273,π—渗透压

2.3 高压一级反渗透部分

实验过程中控制进口压力7.5 MPa,保持物料温度20~30 ℃进料量360 L。过程中每隔10 min记录通量变化情况、清液体积、不同浓缩倍数下的截留率、锂收率等数据。国产膜平均通量为31.25 L/(m2·h),国外进口膜平均通量27.7 L/(m2·h)。浓缩至6倍后浓液浓度较高,通量下降很快,最终两款膜浓液Li+为14.3 g/L。

过程中取不同浓缩倍数下的混合清液与浓液检测Li+,随着浓缩倍数的增加会有少量的Li+透过膜。国产膜最终浓液Li+为14.35 g/L,最终清液Li+为10 mg/L;进口膜最终浓液Li+为14.34 g/L,最终清液Li+为12 mg/L。

为了验证数据的稳定性,分别对两个型号的反渗透膜进行五组重复性实验。国产膜平均截留率为99.4%,平均每组浓液Li+=14.42 g/L。进口膜平均截留率为99.5%,平均每组浓液Li+=14.64 g/L。通过五组实验验证,国产膜与进口膜均能达到要求。

2.4 二级反渗透部分

本次实验目标是通过二级反渗透浓缩后,最终浓缩液Li+≥1 g/L,最终清液Li+≤5 mg/L。将一级高压反渗透产水收集后进行二级常压反渗透实验,产水中物料性质比较单一Li+≤10 mg/L。需浓缩100倍,根据浓缩倍数计算进料量至少需要5000 L物料,在现场操作的可行性较低。所以采取补加原液的方法,将进水Li+提高至100 mg/L,通过在480 L一级反渗透产水补加20 L原液后进行二级反渗透实验。使用久吾高科自产BW-4040F31反渗透膜,实验过程中控制进口压力3 MPa,保持物料温度30 ℃,实验总耗时34 min。最终浓缩10倍,平均通量98 L/(m2·h),最终浓缩液中Li+=1.16 g/L。清液Li+=3 mg/L(电导≤5 uS/cm)可作为纯水回用节约成本。

图3 通量随时间变化曲线

3 膜的清洗

对膜进行清洗就非常重要,一般来讲清洗方式可分为在线清洗和离线清洗两种方式。在线清洗主要针对膜污染不严重的情况,只需要使用纯水或者药剂进行洗涤。不过这种方式往往会受到设备自身条件的制约,最终效果不理想[3]。离线清洗指将膜元件从设备中拆解下来进行清洗,该方法对膜的清洗效果好但是会耗费大量时间。目前常见的方法有物理清洗法与化学清洗法。物理清洗包括正向冲洗和逆向冲洗,化学清洗主要使用膜清洗剂清洗。

4 总结

根据工艺路线进行两级反渗透实验,利用一级高压反渗透与二级常压反渗透结合的方式进行硫酸锂溶液的分离与浓缩。目标是将最终浓液Li+提高至12 g/L以上,最终清液Li+降至5 mg/L以下。

1)一级高压反渗透实验使用国产膜与进口膜进行对比,通过五组重复实验可得出:国产膜平均通量为31.25 L/(m2·h),国外进口膜平均通量27.7 L/(m2·h)。过程中取不同浓缩倍数下(2、4、6倍)的混合清液与浓液检测Li+,随着浓缩倍数的增加会有少量的Li+透过膜。浓缩至6倍后浓液浓度较高,通量下降很快。国产膜最终浓液Li+为14.35 g/L,最终清液Li+为10 mg/L;进口膜最终浓液Li+为14.34 g/L,最终清液Li+为12 mg/L。国产膜平均截留率为99.4%,进口膜平均截留率为99.5%。通过五组实验验证,国产膜与进口膜均能达到要求,综合考虑到实验与成本因素,最终选择国产膜进行工业现场应用。

2)通过在480 L一级反渗透产水补加20 L原液后进行二级反渗透实验。使用久吾高科自产BW-4040F31反渗透膜。实验过程中控制进口压力3 MPa,保持物料温度30 ℃,实验总耗时34 min。最终浓缩10倍,平均通量98 L/(m2·h),最终浓缩液中Li+=1.16 g/L。清液Li+=3 mg/L(电导≤5 uS/cm)可作为纯水回用节约成本。

3)文章最后介绍了膜的清洗方法,针对不同的污染物与工况选择合适的清洗方法。污染情况不严重可使用物理清洗方法,该方法耗时较短、对膜损伤较小。污染较严重需采用化学清洗,清洗前需要检测分析当地水质、污染物的主要性质等避免与化学药剂发生发生造成膜的损伤。