李官集铁矿溜井三维激光扫描测量及稳定性分析

李金星 马毅敏 付信凯

(1.中钢集团山东富全矿业有限公司;2.中钢矿业开发有限公司)

溜井是矿山运矿的主要方式之一,是联通上下中段矿石流动的主要运输通道[1]。随着服务年限的增加,溜井在放矿的冲击及磨损作用下会出现不同程度的损坏,由于溜井构造的特殊性,人员无法进入了解内部情况,应用传统测量方式也无法获得内部数据[2-5]。采用非接触式测量的三维激光扫描仪,可快速采集溜井内部点云,依据溜井点云建立溜井三维模型,可在三维空间中分析溜井内部情况,分析溜井与其他井筒的空间距离,为溜井后期治理和工程布置提供依据[6-8]。

李官集铁矿位于山东省汶上县,采选规模100万t/a,采用点柱式上向分层充填采矿法,主要开采-320 m 中段,辖10 个采场溜井,设计尺寸直径为4 m。截至目前,溜井已使用超过10 a,多数溜井深度已超100 m,都存在一定程度的损坏,直接威胁井下的放矿安全及下面工程的布置。本文以李官集铁矿0 m 水平8#采场溜井作为研究对象,采用三维激光扫描技术[9]进行精细测量,查清溜井损坏程度及井壁健康状态,为后续溜井修复工作提供基础依据。

1 溜井三维激光扫描技术

1.1 溜井三维激光扫描设备

采用翼目神HM100 型三维激光扫描仪进行溜井测量作业(图1),由澳大利亚联邦科学院研发的基于SLAM 技术的便携移动式连续扫描仪,其旋转的激光雷达提供360°×360°全方位视野,确保收集到全方位3D数据,广泛应用于巷道扫描、溜井测量、电力巡检、料堆测量、尾矿库测量、工业场地测量等领域;具有体积小、重量轻、防水、防潮等特点,环境适应能力强,适于井下封闭区域的测量作业[10]。

翼目神HM100 型三维激光测量采用非接触式激光测量,无须借助反射棱镜即可采集获取岩体表明的点云信息,可以用于解决井下危险环境、封闭环境及作业人员难以企及的危险区域的测量,具有传统测量方式难以实现的技术优势[11]。

1.2 溜井三维激光扫描方案

采用卷扬机下放翼目神HM100 型三维激光扫描仪的手段进行溜井的探测作业,如图2所示。在溜矿井口设置防护栏防止人员及设备的掉落,并为卷扬机的固定提供固定平台,卷扬机通过钢绳连接三维激光扫描仪实现溜井中的扫描设备升降,在升降过程中三维激光扫描仪可自动实现溜井壁面点云数据的收集。

2 溜井测量结果

2.1 溜井测量模型构建

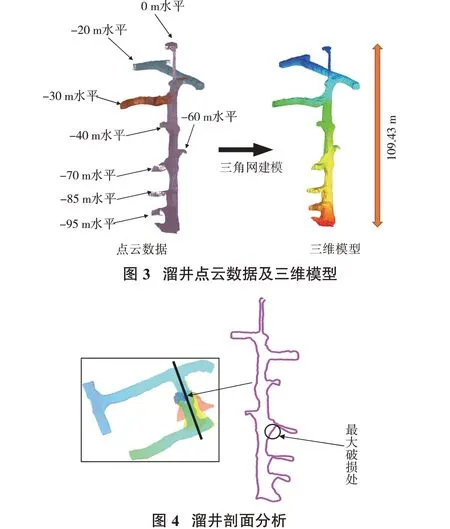

基于上述溜井扫描方案,分别在0,-20,-30,-40,-70,-80,-85,-90 m水平共8个区域开展溜井外业数据采集,历时3.5 h共采集点云数据15 224 374个,通过8个中段的点云数据的拼接、坐标校正以及抽稀导出,获取的溜井点云数据如图3所示。进一步导出的数据进入到点云建模软件(Geomagic 软件)中,完成溜井及巷道建模工作,可以看出本次扫描所得到的溜井总高程为109.43 m。通过剖析溜井的三维模型,得到溜井的形状剖面(图4),结合垂直剖面图,发现溜井上部基本完整,在溜井口往下21.08 m 开始有破坏,最大破坏位置出现在溜井口往下67.96 m,最大破坏尺寸可达到10 m,考虑到此处为放矿口处,可认为该处的溜井破损主要原因为下放矿石的流动磨损。

2.2 溜井现状参数比较

三维激光扫描设备比较与传统仪器,可实现溜井内部的精细探测,为后期溜井修复及放矿管理提供了基础数据,所获取的三维模型形象立体地展现了溜井的现状情况。测量结果与溜井设计参数比较如表1 所示,可以看出在放矿的冲击磨损作用下,相比较于溜井设计体积(773.12 m3),溜井实际的体积已扩展至3 026.64 m3,是设计体积的3.9倍。

注:体积倍数为实际体积/设计体积。

2.3 溜井储矿能力分析

主要测量了从-109.43 m 到0 m(溜井口)的8#溜井现状,共109.43 m,基于所建立的溜井三维模型,从0 m 标高至溜井底部每隔5 m 计算溜井的储矿体积,经计算测量范围内目前的储矿能力为3 026.637 m3,见表2。

3 溜井稳定性分析

3.1 溜井分析模型构建

?

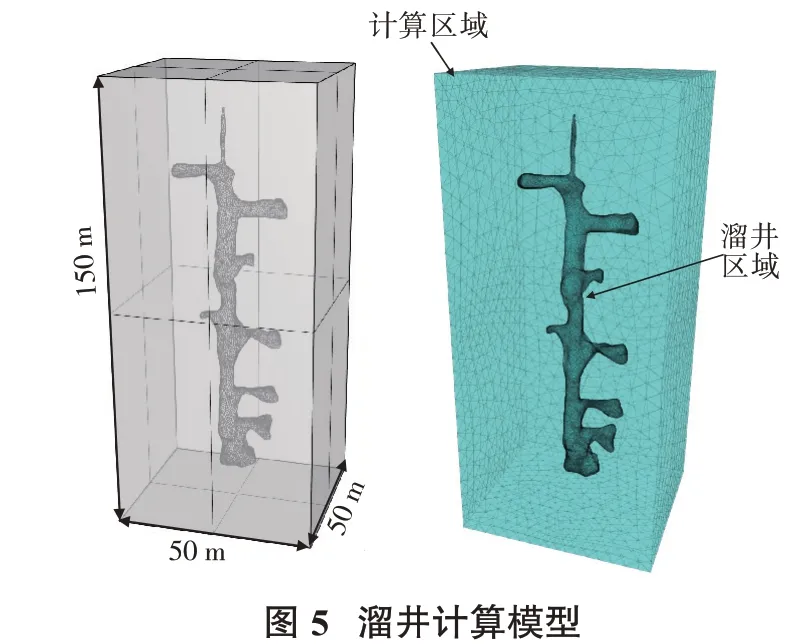

为进一步分析8#溜井的井壁破损特征,基于所获取的溜井精细模型,导入Rhino6.0中进行三角网格的划分及计算区域的嵌入,并导入FLAC3D软件[12-13]中对溜井区域的应力位移分布进行分析,如图5 所示。通过Rhino软件构建了150 m×50 m×50 m 的岩体计算区域,并耦合溜井模型进行网格的融合及划分,使用三角形网格,靠近溜井区域网格尺寸设置为0.5 m,从溜井内部往计算区域网格外扩尺寸梯度递增至10 m,最终形成计算网格数为66 321 个,计算节点数为223 400 个,考虑到溜井井口距地表400 m,为此设置地应力深度等同于溜井至地表的高差。

计算区域主要岩性为石英角闪岩,根据矿山前期所开展的工程地质调查与岩石力学试验结果,采用国际通用的Rocscience RocData V4.0 软件[14]获取工程岩体力学参数,如表3 所示。其中,岩石单轴抗压强度为101.60 MPa,密度为3.30 g/cm3,Hoek-Brown 常数取值为16,应力松弛及爆破破坏的影响因子D取0.8,弹性模量E为70.56 GPa。

?

3.2 计算结果分析

首先,通过FLAC3D对计算模型进行初始应力平衡,在初始应力平衡后,对溜井区域负空值,计算得到应力重分布后的溜井区域应力、位移及塑性区分布,如图6所示。

可以看出,溜井最大主应力主要分布在溜井井壁(图6(a)),最大主应力值为0.18 MPa,已超过围岩的抗拉强度0.12 MPa,说明溜井井壁容易发生拉裂破坏;溜井最小主应力主要分布在溜井井壁(图6(b)),最大压应力值为10.6 MPa,小于围岩的抗压强度;根据溜井的塑性区分布可知(图6(c)),溜井井壁主要呈现拉剪切破坏塑性区分布,主要位于-70 m 水平以下区域。

从溜井的位移分布可知,溜井井壁X方向位移最大值为12 mm(图6(d)),溜井井壁Y方向位移最大值为9.2 mm(图6(e)),位移方向均朝向溜井内部,说明溜井井壁的横向位移较小;溜井井壁Z方向位移最大值为11.6 mm(图6(f)),主要分布在各放矿口处,可认为溜井井壁位移产生的主要原因为围岩自重剪切及矿石的放矿冲击。

总体而言,溜井井壁应力、位移及塑性区表明溜井在围岩自重及地应力影响下相对稳定,造成溜井井壁破损的主要原因为矿石的冲击作用。

4 溜井安全管理建议

三维激光扫描所获取的李官集铁矿8#溜井精细模型为溜井现状调查提供了依据,根据稳定性分析评价结果可知,造成溜井井壁破损的主要原因为矿石的冲击磨损作用,导致溜井井壁岩体的破裂、垮落。稳定性评价仅针对当前溜井情况进行评估,溜井破坏机理复杂,具有不可预测性与突发性,为此矿山在日常生产安全管理中,需要进行常规持续关注[15]。

考虑到此次探测溜井存在一定程度的破坏,为了后期工程安全,建议采取如下措施:

(1)严禁对溜井进行放空,严格控制溜井的排空高度,减少下落矿石高度过高从而对井壁的冲击。

(2)严格控制采场的大块矿石,防止大块矿石进入溜井,导致溜井出现大块堵塞,且处理大块常采用爆破松动的方式,容易对井壁造成破坏,导致溜井的局部垮塌等情况。

(3)合理调配采掘计划,保证溜井内矿石处于不断流动状态,防止由于矿石的长时间静置导致的矿石结拱卡井现象发生。

(4)按期开展溜井的三维激光扫描探测,定期获取溜井的现状模型,精细获取溜井的健康状况。

5 结 论

(1)三维激光扫描可实现传统仪器无法完成的溜井测量提供数据,为后期溜井修复及放矿管理提供了基础数据,利用翼目神HM100型三维激光设备,通过下放式测量方法,获取了李官集铁矿0 m 中段8#采场溜井的现状精细三维激光扫描点云数据及三维模型。

(2)基于溜井三维激光扫描点云数据及三维模型,分析得出该溜井最大破碎的横向尺寸可达9.87 m,较设计溜井体积增大了3.9倍,应实施定期安全监测及有效的管理,保障该溜井的稳定性。

(3)通过Rhino 软件开展所测量的溜井三维模型的网格化,并导入FLAC3D软件中进行溜井的稳定性分析,得到了溜井在自重应力及地应力影响下的应力分布、位移分布以及塑性区分布特征,计算结果可知,溜井在自重应力及地应力影响下相对稳定,溜井破损的主要原因为矿石放矿中的冲击磨损作用,并针对计算结果对溜井放矿安全管理给出合理建议。