半自磨机磨球充填率预测研究*

王宝奇 单俊丽 郑玉龙 路任重

(1.河北工业大学材料科学与工程学院;2.钢诺新材料股份有限公司)

目前,较多的大型金属矿山采用了半自磨工艺流程,以显著提高生产率,简化磨矿工艺流程。半自磨机的矿石处理能力即台效,是矿山生产关注的重要指标,其主要由入磨机矿石的粒度、硬度、磨机内钢球的充填率、磨球规格、磨机转速、影响钢球和矿石抛落高度的衬板结构等因素决定。

在矿山工况条件不变的情况下,保持磨机内合理的钢球充填率是稳定生产的关键。磨机内钢球的充填率在运行状态下无法直接测定,往往通过磨机运行时的一些参数,例如马达电流、扭矩、中空轴压力来判断钢球充填率的合理性,以决定合理的补加球量,但这往往会造成磨机内充填率的波动。当钢球充填率高时,将加剧钢球的碰撞和磨损,增加磨耗,甚至导致部分钢球开裂。因此,在工况条件一定的情况下,钢球充填率的实时预测对磨矿的稳定运行以及制定合理的钢球补加球制度具有重要意义。

为此,本研究通过矿山工况条件下稳定的生产运行数据,获得磨机内磨球的充填率与钢球耐磨性、钢球日补加量之间的关系,从而对运行过程中磨机内钢球的充填率进行实时预测。

1 磨机内磨球充填率预测公式推导

稳定生产状态下,磨机内钢球的充填率取决于磨机内钢球的数量和磨机的有效容积。对于半自磨机,为稳定磨机内的充填率,需每天向磨机内补加一定数量的钢球。

钢球经过不断磨损,当尺寸减小到格子板格子孔尺寸后,将从磨机中排出。磨机内的钢球按照补加钢球的数量和在磨机内的服役时间形成相应的钢球粒级分布。显然,磨机内钢球的质量即为所有粒级钢球的质量之和。当加入的钢球耐磨性相同时,可认为同一天加入的钢球的磨损是相同的,假定磨球在磨机内的服役周期为x0天,即磨球经过x0天后,直径由D0磨损到可以通过格子孔排出的直径Df。磨机内钢球的质量,一种情况是磨损到直径Df的钢球全部排出,同时又向磨机内补加了新的钢球,此时磨机内钢球的总质量为

另一种情况是当天未补加原始钢球,同时磨损到直径Df的钢球也没有排出,此时磨机内钢球的总质量为

将2种情况下磨机的钢球总质量求平均,作为磨机内钢球的实际总质量Wi,即

式中,ρ 为钢球的密度;D0为未磨损钢球的直径;N0为 第x0天加入的未磨损钢球的个数;Dx0、Nx0分别为钢球经过x0天磨损后的直径和相应的钢球个数;Di、Ni为经过i天磨损后的钢球直径和相应个数。

对于半自磨机磨矿,其中的磨球主要作用是通过抛落运动冲击大块矿石,将矿石高效破碎。因此,磨球磨损的主导方式为冲击磨损,其磨损规律符合【1-5】

式中,k为钢球在对应工况条件下的磨损指数,其值愈大,钢球愈不耐磨;D0、Di分别为加入磨机的磨球初始直径和自加入磨机后经过第i天磨损后的直径,i= 1,2,…,x0,磨球的服役周期为x0,因而有

式中,Df为从半自磨机排出的钢球直径,为格子板格子孔的尺寸。

将式(4)、式(5)代入式(3),得到

式中,W0为单个补加钢球的初始质量。

钢球在磨机内的充填率为

为了便于分析各因素对钢球充填率的影响,简化计算,假定每天向磨机内加入的钢球个数相同,为N0,则

由式(9)可以看出,在一定的补加钢球量条件下,提高钢球的耐磨性,即k变小,充填率φ将增大。在实际的磨矿生产中,每天的补加钢球量不可能相同,可以通过每天的加球数据和钢球的磨损速率指数预测磨机内钢球的充填率。

2 工况条件下磨球磨损速率指数的测定

测定工况条件下磨球的磨损指数通常采用标记球(打孔)的方法,磨球服役不同时间后,取出测定磨损量,根据试验数据,按照磨球磨损动力学方程拟合出磨球的磨损速率指数。然而,受打孔球数量的影响,从磨机中挑选出标记球十分困难。同时,由于打孔深度有限,不能给出磨损深度较大时的磨损数据。采用已有加球记录和充填率检测结果计算时,首先预先假定磨球的服役周期x0,然后根据公式(5)计算得到磨损速率指数k,然后将k代入公式(8),计算出钢球充填率,改变x0使其满足式(10)时,对应的k即为磨球在该矿山的磨损速率指数。

利用计算机按公式(8)、公式(10)很容易计算出磨球的磨损速率指数k和磨球服役周期x0。

3 应用案例分析

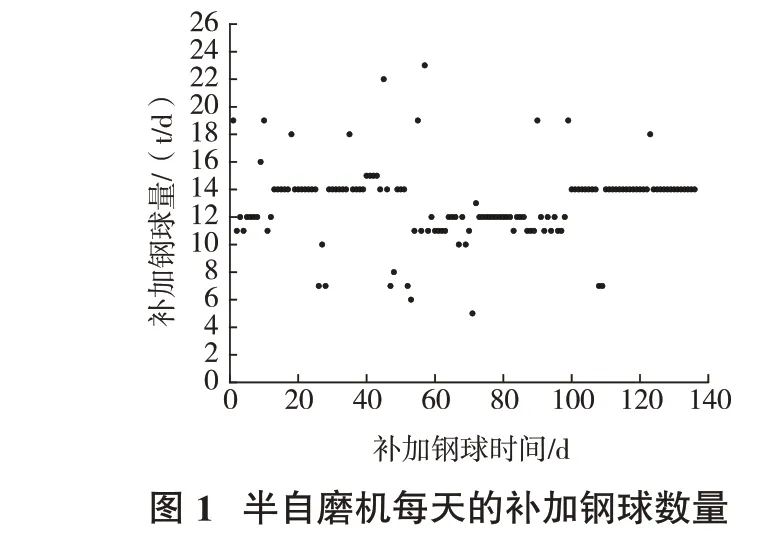

太钢岚县袁家村铁矿半自磨机规格为10.37 m×5.49 m,补加钢球直径为120 mm,平均日处理矿石量2.3 万t,排出球直径为50 mm,磨机内钢球堆比重为4.85 t/m3。每天补加的钢球数据见图1,补加特定材质钢球后,分别在第64 天、第100 天、第136 天时,测得钢球的充填率分别为14.2%,14.0%,13.2%,根据上述已知数据,确定磨球的磨损速率指数,并实时预测磨机内的钢球充填率。

4 结 论

(1)以磨球磨损动力学为基础,给出了半自磨机磨球的充填率和磨损速率指数的计算方法,并以此给出了磨球充填率的计算公式。

(2)通过矿山运行条件下的数据,给出了计算磨球磨损速率指数的方法。

(3)太钢岚县铁矿实例表明,计算预测的充填率与实际相符,可以进行钢球充填率的实时预测。