干法去石粉工艺在锦屏二级水电站东端砂石加工系统中的应用

王艳萍, 唐 毅, 李盛林

(中国水利水电第七工程局有限公司五分局,四川 彭山 620860)

1 概 述

锦屏二级水电站是雅砻江干流上的重要梯级电站,总装机容量 4 800 MW,为一低闸、长隧洞、大容量引水式电站。该电站东端砂石加工系统位于模萨沟弃渣场高程 1 430 m平台,主要负责电站东端工程所需的砂石料生产加工任务,共需生产成品粗、细骨料约 520万 t。系统满足混凝土高峰浇筑强度为 9.2万 m3/月,砂石系统毛料处理能力为 800 t/h,成品料生产能力为 636 t/h,其中成品砂 232 t/h,石粉 56 t/h。

砂石系统加工的料源为地下工程开挖的大理岩。从辅助洞、地下厂房、引水隧洞开挖的物料通过胶带机运至模萨沟口,再由汽车转运至模萨沟堆料场堆存待用。毛料岩性主要为盐塘组大理岩。

2 大理岩人工砂去粉

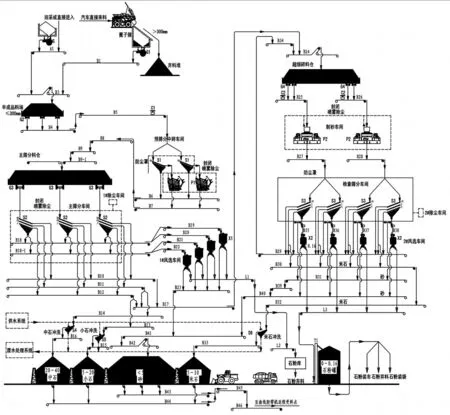

东端砂石加工系统工艺流程见图 1。

东端砂石加工系统采用全干法生产,中碎为2台 NP1315反击破碎机,超细碎为 2台 PL9500立轴冲击破碎机。主筛分车间出中石、小石、砂和石粉,检查筛分车间出米石、砂和石粉。

东端砂石加工系统破碎的是大理岩,大理岩饱和面干抗压强度为 45~112 MPa,平均抗压强度为 76 MPa,轧制后粒径 <5 mm的成品砂细度模数约为 1.4~2.5,石粉含量(粒径 <0.16 mm)约为 40%~50%,属于特细砂和细砂。

人工砂是由不同粒径的砂粒组成的。当组成砂的不同颗粒比例适当时,细颗粒即填充在粗颗粒间,其空隙率及总表面积均较小,这时成品砂的级配良好。使用较好级配的成品砂不仅节约水泥,而且可以提高混凝土的强度及密实性。砂的级配分类主要以其细度模数为依据。砂中粒径 <0.16 mm的颗粒即石粉完善了砂的级配,提高了混凝土的黏聚性、保水性,进而提高了混凝土的综合性能。若石粉含量过少,往往混凝土拌和物的和易性较差;若石粉含量过高,又会使混凝土用水量增大并影响混凝土的强度和耐久性。现行水工混凝土施工规范(DL/T 5144-2001)规定的水工混凝土所用成品砂为中砂,细度模数宜为 2.4~2.8,石粉(粒径 <0.16 mm)含量为 6% ~18%。所以,针对大理岩破碎后砂的细度模数偏低及石粉含量较高的特点,需采取提高砂的细度模数、去除砂中多余的石粉的工艺措施。将大理岩破碎产生的砂除去多余的石粉后,其细度模数宜提高到中砂范围,所以,为了保证砂的质量,最重要的就是去除砂中多余的石粉。

3 人工砂去除石粉的工艺选择

人工砂去除多余石粉的常用方法是湿法工艺,即采用水力冲洗去除多余的石粉。湿法工艺是将筛分后粒径 <5 mm的骨料和水形成的混合浆液全部进入螺旋分级机(如 FC系列、FG系列、XL系列和 WCD系列螺旋分级机)或砂处理单元(如 SCD-300细砂回收处理设备),经水力冲洗去除砂中的大部分石粉。水电行业现有砂石加工系统人工砂的石粉含量一般不会超过规范要求的18%,尤其破碎特硬岩(如玄武岩)时石粉含量一般在规范要求的下限,故现有多数砂石系统都在设法提高石粉含量,而对去除石粉的工艺研究较少。

图 1 东端砂石加工系统工艺流程图(二期)

本工程大理岩制砂后石粉含量特别高,达到了 50%左右。同时,石粉需回收,电站地下工程灌浆约需 50万 t石粉。传统的湿法工艺去粉产生了大量的含细砂和石粉的尾水,处理工艺复杂,设备投入多、土建工程量大,从尾水中回收石粉难度大,其回收的石粉含水率高(约 22%),脱水时间长,储存和运输均不方便。

干法去粉即人工砂在保持干燥的状态下用设备直接将石粉从砂中分离出来,而不需要水力冲洗,其优点能很好地解决湿法去粉的上述难点;而其缺点为:人工砂需保持干燥。同时,该工艺为水电行业第一次试用,选用何种设备更适合均有很大的不确定性。

该砂石系统采用的干法去粉工艺流程为:筛分车间干法分级→风选设备→分选出来的粗颗粒(即成品砂)至成品砂堆场;分选出来的细颗粒(即大量石粉和部分细砂)→螺旋输送机→斗式提升机→石粉罐储存。

干法去粉车间工艺剖面图见图 2。

4 去粉设备选型及其工作原理

选粉机为粉料分级设备,在水泥工业和化工、冶金等行业应用广泛,而水电行业则是第一次采用该设备用于大理岩人工砂的石粉分选。本系统采用南昌矿山机械有限公司生产的 XF系列选粉机和江苏盐城市申同环境设备公司生产的 CXFL系列选粉机,两种选粉机工作原理相同。

图 2 东端砂石加工系统风选车间工艺剖面图

根据砂石系统的工艺流程,1#风选车间处理主筛分车间分级出的、粒径 <5 mm的骨料量,2#风选车间处理检查筛分车间分级出的、粒径 <5 mm的骨料量。根据系统级配平衡计算结果:主筛分车间分级出粒径 <5 mm骨料量为 257 t/h,1#风选车间配置 4台 XF-3500型选粉机(单台处理能力为 80 t/h),其设备负荷率为 80.4%;检查筛分车间分级出粒径 <5 mm骨料量为 132 t/h,2#风选车间配置 4台 XF-3000型选粉机(单台处理能力为 60 t/h),其设备负荷率为 55.2%。

XF系列选粉机结构如图 3所示。

图 3 XF系列选粉机结构示意图

选粉机的工作原理:在生产时,将需分选的物料由选粉机上部进料口喂入,落到与转子成一体的撒料盘上,在离心力的作用下沿径向甩出而分散于选粉室内。物料在选粉室内与上旋的气流相遇,物料中的细颗粒因质量小而随气流上升,由随转子旋转的分级圈分级,合格的细粉穿过分级圈栅条继续上升进入旋风筒,经旋风筒收集后落入集灰斗并经细粉管排出,清除细粉后的空气则从旋风筒中心经风管返回风机形成气流闭路循环;粗颗粒因质量较大在撒料盘和分级圈的作用下与细物料分离、下落,下落的粗颗粒经滴流装置的折射打散而被上升的气流再次冲洗,在完成再次分选后再落到内锥并由粗粉管排出。产品的粗细可通过改变主轴的转速及风机的风量调节,理论上可将成品砂中的石粉选出 80%。

5 去粉设备的应用效果

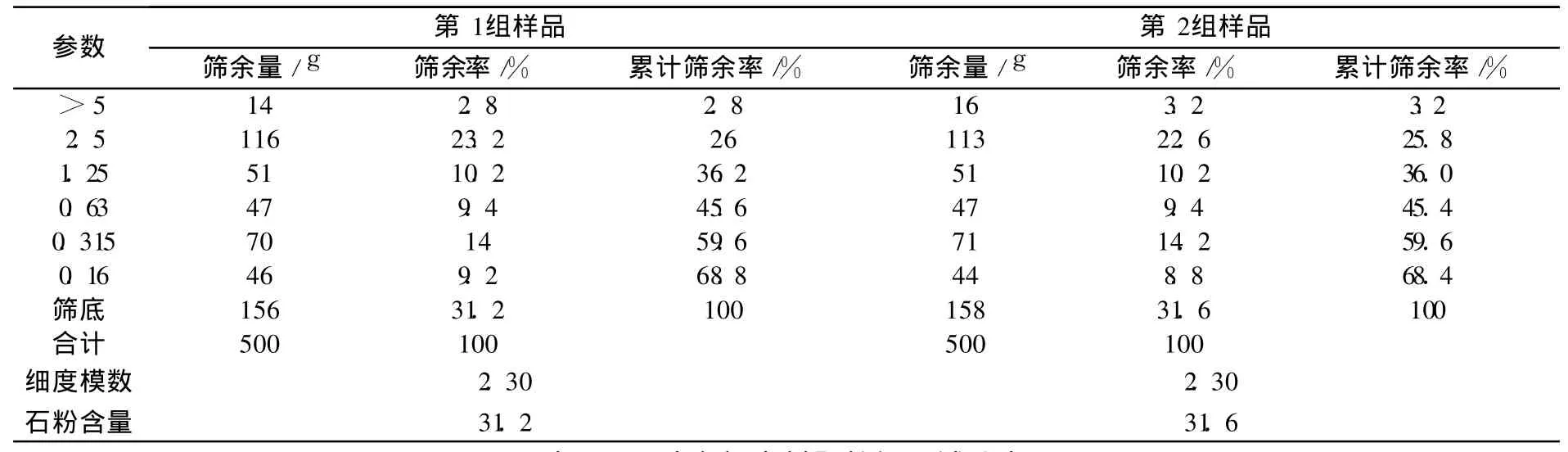

锦屏二级水电站东端砂石系统一期工程于2007年 10月 24日建成,二期工程于 2007年 11月 15日建成投产。系统运行调试及消缺处理完成后即对风选设备进行了生产性试验,其试验参数见表 1和表 2。

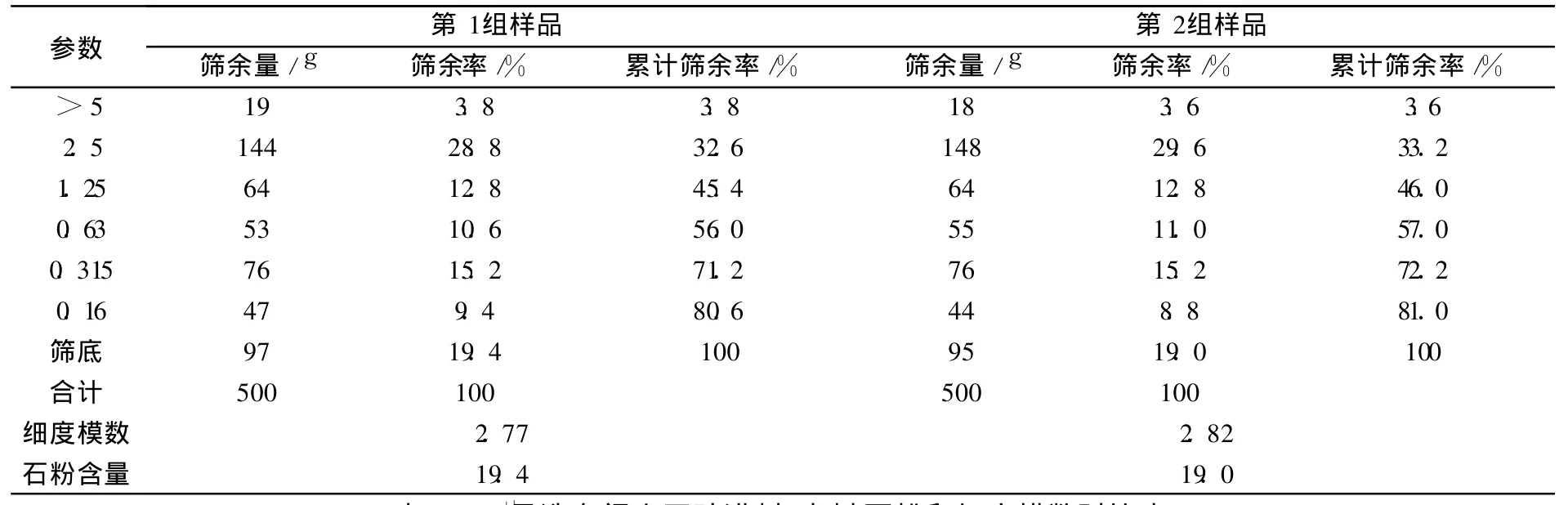

风选车间进料时人工砂的细度模数为 2.3、石粉含量平均约为 31.4%,经风选车间处理后的人工砂的细度模数平均值为 2.80、石粉含量平均值为 19.2%。风选设备能将石粉去除约 48%,去除效果主要受人工砂的含水率影响,当含水率超过 1%时,去除效果较差。运行时对毛料的含水率进行控制,当毛料含水率较高时,在预筛分车间内就能将粒径 <5 mm的骨料去掉(增加一条去料胶带机和一个弃渣堆),处理后,风选车间效果有显著提高。同时,针对人工砂中含水率较高时石粉易粘结在风选设备机壳内壁、下料不畅通、堵塞内腔的现象,在风选设备下料锥体外壳上安装了一台振动器,运行实践证明:该措施较好地解决了下料不畅通的问题。

2008年 2月 17日 ~3月 9日 2#风选车间生产实测数据见表 3。

石粉含量平均值为 31.4%。

从表 3中可以看出,风选设备能将大理岩人工砂中的石粉去除约 66%,将进风选设备前人工砂的石粉平均含量由 39.5%降到 17.9%,细度模数由平均 1.77提高到 2.66。

表 1 风选车间进料颗粒级配试验表

表 2 风选车间出料颗粒级配试验表

表 3 2#风选车间人工砂进料/出料石粉和细度模数对比表

6 结 语

大理岩干法去粉设备在锦屏二级水电站东端砂石加工系统中的成功应用,为水电行业人工砂去除多余石粉探索出了新工艺。该工艺节约了生产用水,简化了污水处理工艺,降低了石粉去除成本,有效地降低了人工砂中石粉的含量,提高了砂的细度模数。该工艺在环境保护意识和要求越来越严格的今天具有广泛的应用前景。