微电容加速度计结构的热固耦合拓扑优化

谢勇君,严冬松,陈焕远,刘 浩,李景明

(暨南大学电气自动化研究所,广东 珠海 519070)

利用微机电系统 (Micro Electro Mechanical System,MEMS)技术生产的微机械加速度计,是一种以硅为主要材料的微加速度计,和传统加速度计相比,微机械加速度计因具有体积小、成本低、可大批量生产等优势,在航空航天、国防军事、汽车工业及工业自动化等领域具有广阔的应用前景。微加速度计按敏感原理的不同,可以分为:电容式、压阻式、压电式和隧道效应式,其中电容式微加速度计应用最为广泛[1]。

微电容加速度计等MEMS器件,主要以硅作为制作材料,而且经常需在高温环境中使用。由于硅材料是一种热敏材料,当温度变化时,会使微加速度计的结构发生变形,进而影响微加速度计工作的静态和动态特性。因此,在微加速度计概念设计阶段,就考虑温度变化对结构拓扑的影响,设计出综合性能最优的结构拓扑形式,使微加速度计受热膨胀后,在加速度检测方向的形变最小,对微加速度计工作性能和测量精度的提高,都具有重要意义。

结构拓扑优化,是一种创新设计方法和手段,处于产品的概念设计阶段,采用拓扑优化方法进行结构设计,能够显著降低研发成本,提升产品性能。把连续体结构拓扑优化方法,用于微加速度计结构拓扑设计,在结构拓扑优化设计的迭代计算过程中,由于温度场的不断变化和重新分布,导致结构内部热应力分布的变化,从而导致热负荷的变化;热负荷边界条件的变化,又影响结构拓扑分布的改变;同时由于结构拓扑分布的变化,也会导致物体实际传热载体的变化;这又进一步影响温度场的重新分布。因此,温度场和结构拓扑形状是一个相互影响和关联的过程,两者之间存在较强的交互耦合作用关系[2]。

本文建立了热固耦合场结构的有限元控制方程,采用基于SIMP的伴随矩阵求解技术,分析了热固耦合场结构位移响应,对单元相对密度设计变量的敏度信息。基于SIMP材料插值模型,对叉指式微电容加速度计质量块的结构进行拓扑优化,以质量块受热膨胀后,在加速度检测方向的最大形变小于某一给定值为目标,以质量块的体积比为约束条件,建立了质量块结构热固耦合拓扑优化模型,并采用优化准则算法进行优化迭代求解,得到了微电容加速度计质量块的最优拓扑形式。

1 结构拓扑优化的材料插值模型

在拓扑优化中,材料插值模型是一切后续优化的基础。常用的材料插值模型有:均匀化方法、变密度法、变厚度法等[3]。目前在工程拓扑优化问题中,用得比较多的是变密度法。变密度法插值模型主要有:SIMP(Solid Isotropic Material with Penalization)材料插值模型和RAMP(Rational Approximation of Material Properties)材料插值模型。其中SIMP材料插值模型,能方便地获得单元密度与弹性模量之间的关系,减少优化设计变量,简化优化求解过程。

SIMP材料插值模型的思想和前提是:在离散单元内部的材料属性为常数,设计变量定义为离散单元的相对密度,用xe来表达,设原始设计单元密度为ρ0,优化后单元密度为ρ,则存在关系式:ρ=xeρ0[4]。

其中,

ρ为惩罚权因子,其目的是对中间密度单元项进行惩罚,以减少结构中间密度单元的数目,使结构单元密度尽可能为0或1。

2 热固耦合场的有限元控制方程

由于热、结构耦合场分析中,一般不会发生几何非线性、材料非线性等情况。因此结构场的计算采用线性有限元分析方法,没有考虑材料的非线性行为。另外,假设结构场的变化不会影响材料的热传导属性,热力场为稳态热传导问题,因此,热、结构的双向耦合,就变成了热—结构的单向耦合计算,简化了计算过程。

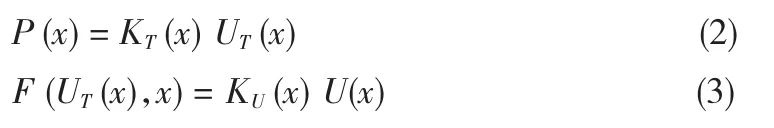

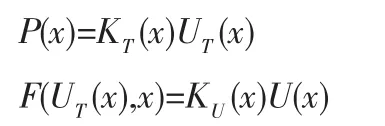

将热力场和结构场用有限元方法进行离散近似求解[2],假设为平面应力模型,二维计算域离散为四节点四边形单元,热和结构系统分别可离散为以下两个有限元方程:

其中,P、F分别代表热载荷矢量和结构外载荷矢量,温度场导致结构产生热应变;

KT为结构热传导矩阵;

KU为结构刚度矩阵;

UT为温度向量;

U为位移矢量;

系统矩阵和矢量均依赖于单对密度xe,系统矩阵由单元矩阵组成。

其中,he为单元热对流系数矩阵。

3 热固耦合场的敏度分析

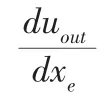

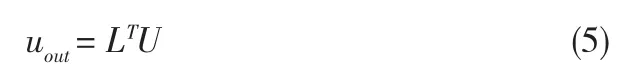

其中,L为伴随载荷矢量,该矢量除输出自由度i位置处的分量值为1外,其他的载荷分量值都为0。

假设已用有限元方法求得热力场和结构场问题。在线弹性结构的二维热、固耦合场中,当结构离散为四节点四边形单元时有:

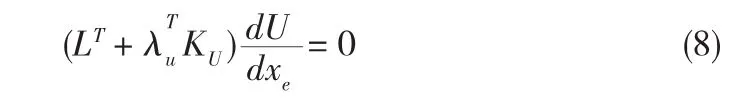

由于伴随矩阵矢量的取值无限制,为消除未知的位移敏度项,可令包含dU/dxe的项为零,即:

方程(8)等价于下面的伴随载荷方程:

其中,α为结构热膨胀系数向量,△T为温度差,B为结构应变矩阵,D为结构弹性矩阵。

4 微电容加速度计结构热固耦合拓扑优化

4.1 优化模型构建及其计算流程

叉指式微加速度计的基本结构如图1所示,主要由质量块、弹性梁、动指和静指构成。图1中x轴方向为加速度检测方向,弹性梁、动指和静指为非设计域,质量块为设计域。微加速度计由室温情况下进入较高温度的工作环境时,由于材料的热膨胀而产生热负荷,结构在热负荷的作用下产生变形和位移。设结构的温度变化范围为0~300℃,要求解在70%体积约束下,微电容加速度计质量块受热膨胀后,在加速度检测方向的最大形变小于某一给定值,硅的热传导系数2.3×10-6/℃,杨氏模量为1.9×1011N/m2,泊松比为0.3,弹性梁的刚度为150 N/m,结构离散为100×40的四节点四边形单元。

图1 叉指式微加速度计的基本结构

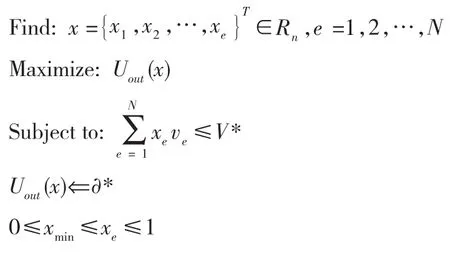

质量块结构热固耦合拓扑优化模型可写为:

式中,∂*为结构受热时加速度检测方向最大形变的限制值,在本算例中,设其为25 nm。

目前用于连续体拓扑优化中的数值算法,包括优化准则法和数学规划法。由于优化准则法推导过程简单直观,收敛速度快[5],本文采用优化准则法,进行拓扑优化设计变量的更新和求解。结构热固耦合拓扑优化的计算流程如图2所示。

图2 结构热固耦合拓扑优化的计算流程

4.2 优化结果与分析

图3 拓扑优化结果

图3为叉指式微电容加速度计质量块结构热固耦合拓扑优化结果,图4为目标函数迭代收敛曲线图。可见,微加速度计在0~300℃环境温度下工作时,其质量块结构若采用图3所示的拓扑形式,则质量块在加速度检测方向的最大形变仅为23.9 nm,小于最大形变的限制值(25 nm)。

图4 目标函数迭代收敛曲线图

5 结束语

计算结果表明,通过对热固耦合结构拓扑优化中的耦合场结构有限元控制方程和敏度分析的深入研究和算法实现,基于连续体拓扑优化的SIMP材料插值模型,对叉指式微电容加速度计的质量块结构进行热固耦合场拓扑优化设计。在0~300℃环境温度变化范围和70%体积约束条件下,得到了叉指式微电容加速度计质量块的最优拓扑形式。该拓扑形式的质量块,在加速度检测方向的最大形变仅为23.9 nm,小于该方向的最大形变限制值(25 nm)。从而在微加速度计概念设计阶段,就考虑了温度变化对结构拓扑的影响,为后续的结构形状优化和尺寸优化设计提供可靠的依据。同时也为微电容加速度计结构的创新设计,提供一种有效的方法。

[1]王寿荣.硅微型惯性器件理论及应用[M].南京:东南大学出版社,2000.

[2]左孔天,钱 勤,赵雨东,等.热固耦合结构的拓扑优化设计研究[J].固体力学学报,2005,26(4):447-452.

[3]Bendsoe M P,Sigmund O.Topology optimization:theory,methods and applications[M].New York:Springer,2003.

[4]Sigmund O.Design of material structures using topology optimization:[PhD thesis].Denmark:Department of Solid Mechanics,Technical University of Denmark,1994.

[5]左孔天,陈立平,钟毅芳,等.基于人工材料密度的新型拓扑优化理论和算法研究[J].机械工程学报,2004,40(12):31-37.