Fuzzy-PID在电阻炉温控系统中的应用与设计

马祥兴 南京铁道职业技术学院

电阻炉常用来进行热加工、热处理,广泛应用于冶金、石油、化工、电力等行业。电阻炉是一个非线性、时变和分布参数的系统,很难建立一个精确的数学模型。针对控制对象的这一特点,设计者不仅要关注温控系统采用何种控制模式,实现最优控制,也要考虑系统的节能环保和性价比。随着国家对城市环保和节能减排工作的重视,热处理技术也向着优质、高效、节能、无公害方向发展。电阻炉是热处理的主要设备,其加热的过程控制是关键,促使许多学者去研究控制加热过程的方法。目前的电阻炉温控系统很多达不到理想的控制效果,在常规PID控制的基础上融合先进的控制理论是解决该类问题的有效途径,如近年来出现的模糊控制、神经网络控制、专家控制等。本文结合在某铝箔加工企业退火炉的技术改造,分析Fuzzy-PID复合控制在电阻炉温控系统中的应用。

1 控制策略的比较与选取

常规的PID控制由于结构简单、易于实现、鲁棒性好、稳态误差小等优点,被广泛应用于工业过程控制中,它对可建立精确数学模型的定常系统具有很好的控制效果。但由于实际的温控系统工况复杂,被控过程经常存在时变不确定性的特点,尤其在参数多变、大惯性、大滞后的工况下,常规的PID控制表现出明显的不足,鲁棒性能不理想,且不能满足快速升温和超调要求小的场合。

智能控制理论中出现的模糊控制,其鲁棒性强,不依赖于数学模型,凭借操作人员的运行经验,可对系统进行实时控制。非常适用于非线性、时变和滞后系统,在快速性和保持小的超调量方面具有优势。但由于简单的模糊控制不具有积分环节,其静态性能较差,应用范围仍受到限制。

比较上述两种控制的优缺点,本文采用一种复合控制的策略,将常规PID控制与模糊控制相结合,构成一种智能型的Fuzzy-PID控制。Fuzzy-PID控制是以常规PID控制为基础,它既具有PID控制器稳态精度高的特点,又具有模糊控制鲁棒性强、自适应能力高、快速性好、超调小的特点。是一种无需建模、操作方便、开发成本低、控制效果好的控制技术,实践证明该控制技术明显优于常规的PID控制器。

2 Fuzzy-PID温控系统设计

将带有参数自整定功能的模糊控制引入到常规PID控制器,就能构成一种智能模糊温控系统。

2.1 系统硬件设计

硬件部分由系统主控制模块、温度采样、驱动执行、人机对话和接口扩展模块等组成见图l所示。电阻炉温度由热电偶检测并输出温度信号,经变送器、电压放大器,进行电压放大和非线性校正,再由A/D转换器将其转换成数字量,该数字量经滤波、误差校正、标度变换、查表等环节后送给单片机处理,单片机将该数字量代表的实测温度值与设定温度值进行比较,根据控制误差e和误差变化率ec,经模糊PID自整定控制算法,得出输出"控制量"信息。将"控制字"信息与各相过零脉冲同时输入驱动电路,当出现过零脉冲、且主机I/O口输出"控制字"的高电平信号时,驱动电路向晶闸管发出触发脉冲使其触发导通。如输出是"控制字"的低电平信号时,晶闸管不能导通。晶闸管的导通次数由PID的运算结果确定,导通次数增多,晶闸管输出功率增大,电阻炉加温。

图l温控系统硬件结构框图

2.1.1 主控制模块

系统主控制模块以ADUC845单片机为控制核心,构成一个智能控制器,单片机进行实时系统数据处理和智能控制,既可作独立的单片机控制系统,又可与微机构成两级控制系统。ADUC845配有640 KB的非易失RAM数据存储器,用以存放温度设定参数、系统整定参数、控制误差和误差变量等信息。系统在定时中断下完成对温度的采集,经A/D转换后送主机进行模糊PID运算,主机响应触发中断后,则PID的运算结果经相关I/O口输出"控制字"信息,确定晶闸管的"开"与"关"。

2.1.2 温度采集模块

温度采集模块由热电偶、变送器、电压放大器、A/D转换器等组成。为了和ADUC845的A/D转换器相匹配,用ACl226和1B51构成热电偶冷端温度补偿及信号调理器电路。传感器选用镍铬-镍硅热电偶,用于室温到1200°C的温度测量,输出信号在0~45.119 mV。多路模拟开关为CD4051,由ABC端控制分时接通各引脚,分别用于零点校准、增益校准、分时输出各热电偶所对应的电压。多路模拟开关和温度采集过程在单片机协调下工作。

2.1.3 驱动执行模块

驱动执行模块由过零检测与同步触发电路、驱动电路、晶闸管调功电路等组成。采用过零脉冲触发方式,可避免大电流工况下高次谐波产生电磁辐射。过零检测选用KC08,在交流电压的每个过零点均向驱动电路发出过零脉冲,并向主机发出中断请求。为保证过零脉冲与主电路电压同步,采用同步变压器。驱动电路由光电耦合器TIL117组成,PID运算结果产生的"控制字"信息与各相过零脉冲信号同时输入TIL117。晶闸管调功器由双向晶闸管KS200/900组成,如设定中断数100次为一控制周期,则工频时的控制周期为1 s,在控制周期内调节晶闸管的导通次数,就可调节晶闸管的输出功率。

2.1.4 人机对话模块和接口扩展模块

人机对话模块由键盘、图形液晶显示器LCD、报警电路等组成。接口扩展模块由打印机接口、RS232串行接口等组成。预留打印机接口,可以现场打印输出结果。预留RS232串行接口可和PC机联机,将现场检测的数据传给PC机来进一步处理、显示、打印和存档。

2.2 系统软件设计

系统在控制程序的控制下运行,控制程序主要有主程序、定时中断服务程序、温度采集程序、标度变换程序、模糊控制PID算法程序、INT1中断服务程序、键盘及显示程序、显示设定和操作界面管理程序、PC机通信等组成。显示设定和操作界面用INT0中断完成。

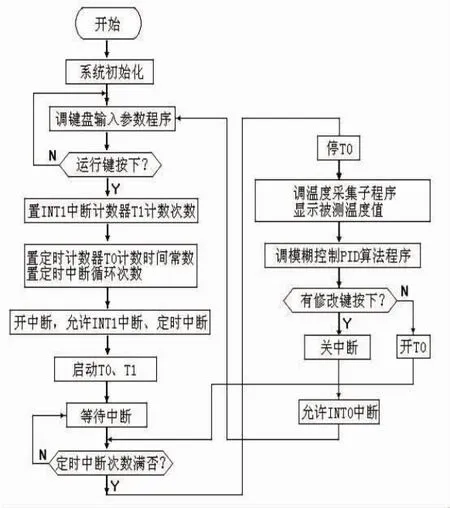

2.2.1 主程序

主程序中安排系统初始化赋值、INT1中断计数赋值、定时中断方式和时间常数设定、键盘及显示调用程序等。一旦中断,首先判断中断源。若是定时中断,则调用定时中断程序完成定时服务;若是INT1中断,则调用INT1中断服务程序,完成晶闸管触发服务;若是人机面板的按键中断,则在识别按键后,调用相应的键盘及显示处理服务程序。主程序流程图见图2。

图2 系统软件主程序流程图

2.2.2 定时中断服务程序

定时中断服务程序用来定时进行温度采集,由T0计数器定时产生中断,包括数字滤波、标度变换、显示刷新等,完成数据预处理及人机交互,中断允许后控制就转入相应的中断服务程序。定时器计数的时间常数设定为50 ms,定时中断循环次数为200,则定时采集周期为10 s。在定时采集等待时,调用显示程序,以及时反映温度值。主机每隔10 s读A/D转换结果一次、模糊控制PID运算结果一次,即在定时周期结束后,完成对温度采集、模糊控制PID运算等。

2.2.3 温度采集子程序

在定时中断服务程序下,调用温度采集子程序,进行温度数据采集,并进行A/D转换,在A/D转换周期内,重复输出同一转换结果200次,在转换结束时,A/D转换器不断输出新的转换结果,同时转入新的转换周期。

2.2.4 模糊控制PID算法程序

模糊控制PID算法程序包括数学运算程序和模糊自整定PID算法程序两部分,而模糊自整定PID算法程序的设计流程是:先进行模糊整定,后根据误差和误差变化率对PID的3个参数进行在线调整,将经过模糊整定后的PID参数作为现行的控制参数进行PID控制。设计时要考虑控制误差e和误差变化率ec的最坏情况,由此建立起控制误差e和误差变化率ec的基本论域,确定数字量化e(k)的论域区间。要对控制误差和误差变化率超过最坏值变换后的e和ec的动态范围限幅压缩,使控制误差和误差变化率在整个调控温度变化范围内,控制量都可起作用。

2.2.5 INT1中断服务程序

INT1中断服务程序嵌套在定时中断服务程序中,用来控制晶闸管的触发脉冲,由过零脉冲产生INT1中断,在中断程序开始时送出上次中断时所确定的"控制字",然后根据模糊控制PID运算结果确定下次中断时应输出的"控制字",以控制晶闸管的触发与否。INT1中断控制周期设为1 s,采用T1计数,中断计数100次为一循环。

3 Fuzzy-PID控制器参数自整定的实现

Fuzzy-PID控制策略的核心是模糊自整定PID控制器参数。Fuzzy-PID控制器的设计实质上是模糊自整定控制算法的设计,设计时先确定PID参数与误差e和误差变化率ec之间的模糊关系,以便模糊控制算法的执行,运行中不断检测误差e和误差变化率ec的值,根据实时检测值利用模糊规则对PID的3个参数进行自动调整,以满足不同工况不同时刻对PID参数的不同要求,使系统具有良好的动静态性能。由于Fuzzy-PID控制器能实现在线修改及实时整定PID参数,使温控系统具有较高的控制品质,改善了系统的控制效果。

3.1 Fuzzy-PID控制器的组成

Fuzzy-PID控制器由模糊化、知识库、模糊推理和去模糊化4个模块组成,控制器结构图如图3所示。模糊化是把输入的精确量转化为模糊量,将基本论域转化到模糊集合论域;知识库由数据库和模糊规则库两部分组成,数据库主要包括尺度变换因子、模糊空间分割、模糊集合的隶属函数等;规则库包括用模糊语言变量表示的一系列控制规则,反映了控制专家的经验和知识;模糊推理是基于模糊逻辑中的蕴含关系及模糊控制规则,推断出应施加的输出控制量;去模糊化是将模糊推理得出的模糊量转换为用于控制的清晰量,即新的 KP、Ki、Kd,最后由决策结果确定晶闸管导通与否。

图3 Fuzzy-PID控制器结构图

3.2 控制规则设计

当输入量为控制误差e和误差变化率ec、输出量为PID参数的调整量△KP、△Ki、△Kd时,选择模糊集 E 及 EC为{NB,NM,NS,ZE,PS,PM,PB},论域为[-6,6]。为保证模糊集能较好地覆盖论域避免失控现象,设计将[-6,6]离散成[-6,-5,-4,-3,-2,-1,0,1,2,3,4,5,6]13个等级。△KP取{NB,NM,NS,ZE,PS,PM,PB},论域为[-3,3];△Ki取为{NB,NM,NS,ZE,PS,PM,PB}, 论 域 为[-0.6,0.6];△Kd取{NB,NM,NS,ZE,PS,PM,PB},论域为[-3,3]。选择 E、EC、△KP、△Ki、△Kd的隶属函数曲线为正态型。

PID参数的整定必须考虑到在不同时刻3个参数的作用以及相互间的关联影响。根据KP、Ki和Kd对系统控制的影响,并总结控制系统的设计经验,可归纳出在不同的|e|和|ec|时,被控过程对参数 KP、Ki和 Kd的自整定要求:当|e|较大时,KP应较大而Kd应较小,使系统响应加快,并使Ki=0以免大的超调;当|e|中等时,KP应较小使超调较小,Ki、Kd应适当,并关注Kd对系统的响应;当|e|较小时,KP和Ki应较大,使系统有较好的稳态性能,Kd应适当避免出现振荡。原则是:当|ec|较小时,Kd可大些,当|ec|较大时,Kd应小些。

根据上述PID参数的作用和|e|和|ec|的不同组合,结合实际工况下对PID参数的要求,可获得KP、Ki和Kd的模糊控制规则表。下面结合KP控制规则的设计,分析模糊控制规则表的建立。在调节初期应取较大的KP值以提高响应速度,在调节中期取较小的KP值,使系统有较小超调并有一定的响应速度;而在后期再将KP值调到较大值以减小静差,提高控制精度。KP的控制规则表设计如表1所示。对于Ki和Kd的控制规则表,可结合各自的调节要求仿照KP进行设计。

表1 KP控制规则表

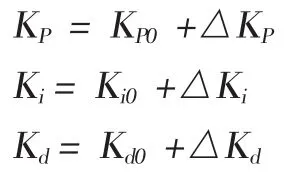

根据模糊控制规则和输入量可求出模糊控制器的输出。将采样得到的误差e和误差变化率ec经模糊处理后,代入模糊控制规则表,得出PID参数的调整量,再经过PID算法的计算就得出了最后的输出量,这样就构成了模糊控制表。因PID有3个参数,所以有3个模糊控制表。根据模糊控制规则对3个参数进行在线调整,对量化因子和比例因子再进行调整就能达到理想的控制效果。模糊PID的参数调整算式为:

式中 KP0、Ki0、Kd0是 KP、Ki和 Kd的初始值,可通过常规的方法得到,△KP、△Ki、△Kd是模糊控制器的输出,即PID参数的调整量。通过常规PID控制器获得新的 KP、Ki、Kd后,对控制对象作出相应的控制。

4 结束语

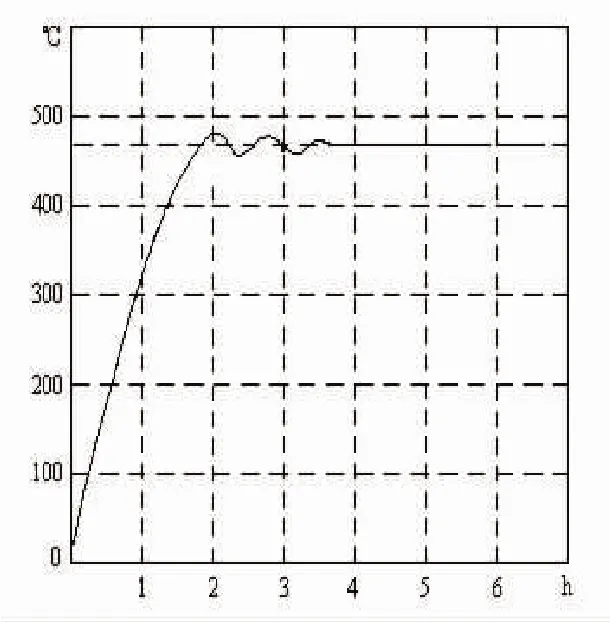

通过对铝箔退火炉温控系统的现场实验和在线调试,实际使用表明,由Fuzzy-PID自整定控制器构成的温控系统,控制效果非常满意,退火处理后的铝箔其金属压延加工性能明显提高,成品率大大增加。温控系统的鲁棒性、自适应性、快速性、超调量和稳态误差都非常理想,控制精度达±1°C,控制性能明显优于常规PID控制器。这样的改造升级具有较强的典型性,开发速度快,改造成本低,性价比高,可靠性强,节能减排也有新的成效,可推广到其它温控场合。

实验环境为:室温26℃,进炉1.5 t筒卷铝箔,设定退火的恒温温度为470℃。经近2 h的加温,炉温进入设定温度范围,实验所得响应曲线如图4所示。

图4 退火炉实际输出响应曲线