LY-80型轮对故障动态检测系统的设计与实现

徐 艳 上海铁路局上海动车客车段

LY-80型轮对故障动态检测系统包括基本检测单元和安防监控子系统。基本检测单元包括车号识别模块、轮对外形轮廓及内侧距检测模块、车轮直径检测模块、车轮擦伤及不圆度检测模块、踏面裂纹探测模块五个基本检测模块。为辅助基本检测单元的工作,在基本检测单元的前后方分别设置了车辆接近检测单元和车辆离去检测单元。LY-80型轮对故障动态检测系统实现了对轮对外形尺寸和踏面缺陷状况在线动态自动检测。适用于CRH各型动车组、各型客车车辆、机车和地铁车辆等。

1 LY-80型轮对故障动态检测系统组成及功能

1.1 组成

1.1.1 软件系统组成

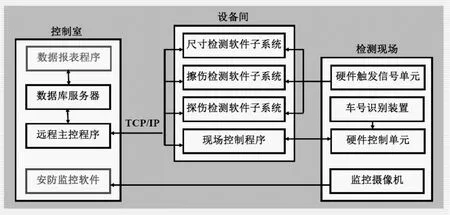

LY-80型轮对故障动态检测系统由数据采集处理子系统和现场控制程序、数据分析管理子系统和安防监控软件、基本检测单元和监控系统组成。基本检测单元由外形尺寸检测子系统、踏面缺陷探伤子系统、擦伤检测子系统组成。LY-80型轮对故障动态检测系统组成示意图如图 1所示。

图1 LY-80型轮对故障动态检测系统组成

1.1.2软件系统布局

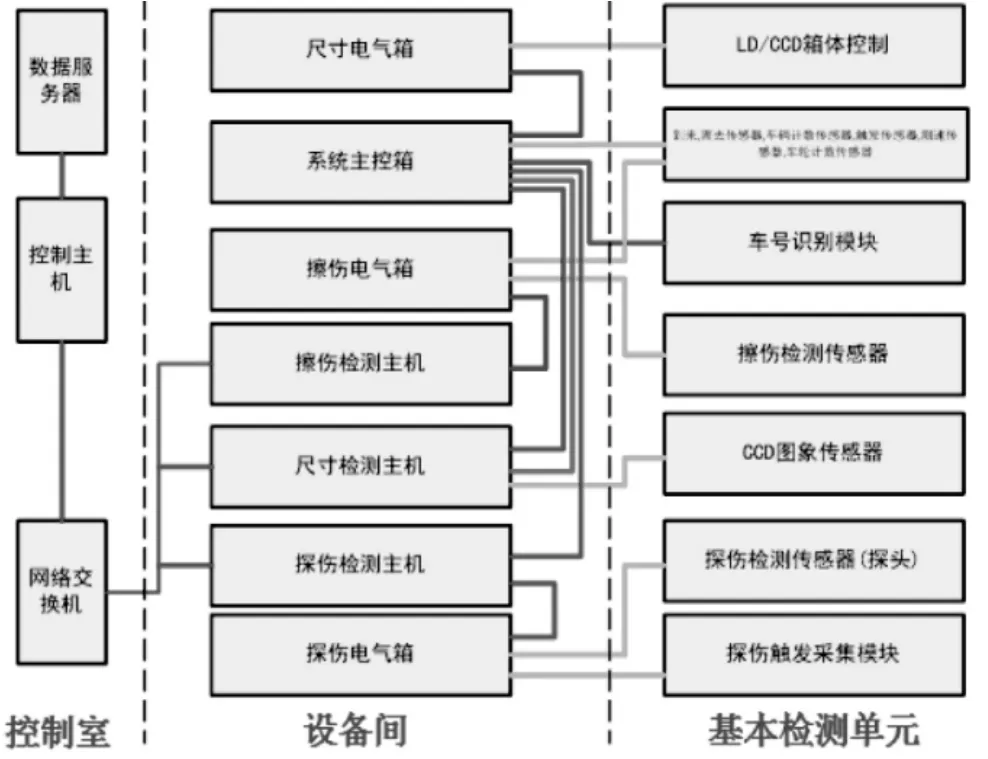

LY-80型轮对故障动态检测软件系统由5台计算机组成,实现了设备控制、数据采集、数据分析、数据存储和数据查询等功能。控制室内设计算机:远程主机、数据库服务器。设备间内设计算机:探伤主机、尺寸检测主机、擦伤检测主机。

1.2 功能

LY-80型轮对故障动态检测系统主要功能是完成对整个系统的检测过程控制、数据分析、存储、显示、管理及与其它信息平台的接口。检测功能分为轮对外形尺寸检测、踏面缺陷探伤和踏面擦伤检测等几个部分。尺寸检测部分的检测项目有踏面磨耗、轮缘厚度、车轮直径、QR值(轮缘斜度)、轮对内距、轮辋/轮箍宽度等参数;踏面缺陷探伤主要检测车轮表面/近表面10 mm范围内的踏面裂纹和剥离;踏面擦伤检测部分用于测量踏面擦伤和车轮不圆度。基本检测单元的主要功能是获取轮对外形和踏面缺陷的原始检测数据。设备间数据采集处理子系统主要功能是实时采集处理基本检测单元的测量信号,形成检测结果,并以一定的格式与控制室内的主机通信,接收控制室主机的控制命令,向控制室主机发送状态信息和检测结果。另外,设备间现场控制程序还负责控制现场监控设备的工作,处理监控信号。控制室数据分析管理子系统和安防监控软件的功能是:控制“LY-80型轮对故障动态检测系统”的启停,监控设备的运行状况,管理最终的检测结果,提供用户访问界面、数据输入/输出接口、数据联网管理。监控系统的传感器部分位于现场挡光防护通道内,主要由带云台低照度摄像机、车体判别传感器、红外微波双鉴探测器、声光报警器、照明灯及壁挂式音响组成,共同完成对现场的监视、防盗及声光报警,确保现场检测设备的安全。

1.2.1 远程主机上的程序

(1)远程主控程序:主要负责协调所有现场检测子系统的工作,如下发编组/车号信息、开始检测命令、结束检测命令,收集各子系统检测结果数据和状态信息等。

(2)数据报表程序:提供给用户查看和管理检测数据的界面程序,通过它可以显示轮对外形尺寸检测数据报表、探伤数据报表和擦伤检测数据报表;能够绘制车轮外形轮廓曲线、踏面探伤波形、踏面擦伤检测波形、车轮圆度曲线;提供过车检测报文和检测结果分级显示;另外还提供数据综合分析报告,方便用户掌握轮对磨耗规律,指导轮对的日常检修工作。

(3)安防程序:为保障“LY-80型轮对故障动态检测系统”安全,配合安防系统工作的专用软件,独立于检测系统运行。通过它可以在远程控制室内实时监控“LY-80型轮对故障动态检测系统”现场设备的运行状态和查看历史监控视频录像。

1.2.2 探伤机上的程序

探伤检测程序:实现轮对踏面缺陷探伤数据的采集和分析。

1.2.3 尺寸检测机上的程序

(1)图像采集客户端程序:完成轮对外形尺寸检测模块的图像采集功能。

(2)数据处理客户端程序:完成对原始图像数据的分析处理,得到轮对外形尺寸数据。

(3)尺寸检测主控程序:负责协调图像采集客户端程序和数据处理客户端程序有序工作,共同完成整个尺寸检测子系统的检测功能。

(4)现场控制程序:完成现场所有设备的控制功能。

(5)车号识别程序:用于识别待检动车、机车、车辆车号和端位信息。

1.2.4 安装在尺寸检测机上的程序

擦伤检测程序:完成踏面擦伤波形的采集分析和获得踏面擦伤和车轮不圆度检测结果。

2 电气控制原理

2.1 传感器介绍

2.1.1 接近传感器

尺寸检测系统中车辆接近检测传感器及开关罩保护机构的开关罩到位检测采用了非接触式电涡流接近传感器。当金属物体进入传感器的检测范围时,传感器输出开关量信号。

2.1.2对射式光电传感器

对射式光电传感器由光电发射器和光电接收器两部分构成。光电发射器通过光电转换单元将电信号转换成光信号,通过发射器的出射端发射一定波长的红外光。光电接收器被安装在光电发射器的光路方向上。当接收器与发射器的距离在光电传感器检测范围内时,接收器接收到一定强度的光信号,通过接收器的光电转换单元实现光信号到电信号的转换。当有物体从发射器--接收器之间通过时,光信号被切断,光电接收器接收不到光信号,输出端电信号发生变化。通过检测光电接收器输出信号的变化可判断是否有物体通过。

2.1.3 光纤传感器

尺寸检测系统的车轮检测触发传感器、测速传感器及探伤计轴传感器都使用了光纤传感器。光纤传感器主要由放大器和信号光纤组成,放大器负责光信号的发射和接收处理,光纤则作为光信号的发射器和接收器,通过判断接收端信号的有无,输出检测信号。光纤传感器一般用于较小安装空间的地方作信号的精确检测。

2.1.4 红外微波双鉴探测器

根据黑体辐射理论,不同温度的物体会发出不同波长的红外光。红外微波双鉴探测器便是采用这一原理,通过提取人体发出的红外光和人体运动切割明暗区时反射微波信号的变化作为报警条件,只有二者同时具备(即运动人体进入报警区域)才发出报警信息,而且探测器本身具有防拆报警输出,因此这种探测器抗干扰性强,可靠性高,误报率低。

2.2 电气控制原理

LY-80型轮对故障动态检测系统从电气控制原理角度可分为六大部分,即系统电气主控部分、尺寸检测电气控制部分、探伤电气控制部分、擦伤电气控制部分、车号识别控制部分和安防监控部分。

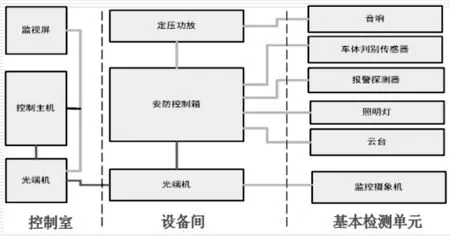

安防系统电气控制原理图如图 2所示。

图2 安防系统电气控制原理图

检测系统电气控制原理图如图 3所示。

图3 检测系统电气控制原理图

3 LY-80型轮对故障动态检测系统各子系统检测原理及流程

3.1 尺寸检测子系统

3.1.1 工作原理

尺寸检测子系统工作原理:采用“光截图像测量技术”来实现对车轮外形轮廓和轮对关键外形尺寸的非接触动态检测。

3.1.2 检测流程

尺寸检测子系统检测流程图如图 4所示。

3.2 电磁超声探伤系统

3.2.1 工作原理

应用先进的电磁超声换能器(EMAT)原理,具有非接触快速检测、无需耦合剂的特点,能够实现轮对踏面缺陷的快速动态自动检测。

3.2.2 检测流程

检测流程受“LY-80型轮对故障动态检测系统”的统一控制。当有机车、车辆到达时,车号识别系统识别出车号信息,轮对探伤系统在“LY-80型轮对故障动态检测系统”主控程序控制下进入待检状态;当轮对通过轮对探伤系统检测区域时,轮对探伤系统完成车轮踏面的缺陷检测,并分析、存储检测结果;当机车、车辆通过检测区域后,主控程序下达检测结束命令,轮对探伤系统结束当前检测过程,并将检测、分析结果传递到控制室服务器上的数据库中保存,然后轮对探伤系统进入待机状态。

3.3 擦伤(不圆度)子系统

3.3.1 工作原理

通过测量车轮一周的轮缘高度变化,实现对踏面擦伤及车轮不圆度的测量。

3.3.2 检测流程

擦伤(不圆度)子系统检测流程图如图 5所示。

图5 擦伤(不圆度)子系统检测流程图

4 LY-80型轮对故障动态检测系统主要技术参数

4.1 外形尺寸检测精度

轮缘厚度 ±0.2mm

轮缘厚度 踏面磨耗 ±0.2mm

QR值 ±0.4mm

车轮直径 ±0.6mm

轮对内距 ±0.2mm

4.2 车轮擦伤(不圆度)检测精度

擦伤深度 ±0.2mm

4.3 踏面裂纹检测指示

裂纹或剥离长度(沿轮对轴向)≥10mm

裂纹或剥离深(沿车轮径向) ≥3mm

探测深度 ≤10mm

4.4 环境参数

环境温度:

室外设备: -35℃~+75℃

室内设备: -20℃~+50℃

相对湿度:月平均≯90%,最高≯95%

海拔高度:≯1000m

车速范围:

通过速度:≤45km/h

检测时通过速度 ≤15km/h

最佳检测速度 10km/h±20%

数据处理时间(100轮) ≤2min

两列车通过间隔时间: >5min

5 结束语

LY-80型轮对故障动态检测系统是集数据采集系统、数据分析管理系统、基本检测单元和监控系统为一体的新型检测设备,操作人员只需操纵键盘和鼠标,不需停车,不需解体轮对,即可完成轮对故障动态检测。检测速度快、极大地减轻了现场工人的劳动强度,提高了工作效率;非接触检测,不影响列车正常运行,安全可靠;提供检测数据的综合分析、判断和整理,给出优化的综合维护保养方案。检测过程自动完成,大大提高了检修作业的管理水平,是动车所检测轮对必不可少的设备之一。