汽车悬挂支承轴承试验机

程旭彦,王玉国,申志新,郭静瑜,包建飞,宋吉祥

(1.洛阳轴研科技股份有限公司,河南 洛阳 471039;2.常熟长城轴承有限公司,江苏 常熟 215500)

我国的汽车工业起步较晚,国产悬架技术比较落后,其配套塑料轴承的生产技术也比较落后,但是轴承的性能直接关系到悬架的性能。随着近年来国产汽车整体的蓬勃发展,汽车悬架的发展也势在必行,塑料轴承的生产制造技术也在摸索与发展中。为正确评估和控制塑料轴承的质量,对塑料轴承的试验设备进行了研制。

1 汽车悬挂支承轴承结构及特点

汽车悬挂轴承为塑料制品,其构造如图1所示,由上、下外壳和内芯组成。使用时装在汽车悬架滑柱总成中,上、下外壳和内芯组成一个旋转体。汽车悬挂的主要作用是传递作用在车轮和车身之间的一切力和力矩,比如支承力、制动力和驱动力等,并且缓和由不平路面传递给车身的冲击载荷,衰减由此引起的振动,保证乘员的舒适性,减小货物和车辆本身的动载荷。该轴承在悬挂中的作用是减少因前轮转动而产生的摩擦力,并且承受汽车前轴的载荷。轴承材料为聚四氟乙烯,相比较金属轴承,基本不需要润滑,寿命较长。

图1 汽车悬挂轴承示意图

2 试验机主要技术参数

(1)试验机主轴转速范围:30~120 r/min;

(2)摆动范围:±45°;

(3)工作载荷:轴向为35 kN,其误差不超过2%,

径向为10 kN,其误差不超过2%;

(4)试验轴承内径:20~60 mm;

(5)测控方式:微机自动控制、自动监测、自动报警停机和自动记录;

(6)测量参数:扭矩、温度、转速、主机电流及轴向载荷、径向载荷;

(7)其他性能:可进行加热和泥水试验。

3 试验机主体结构

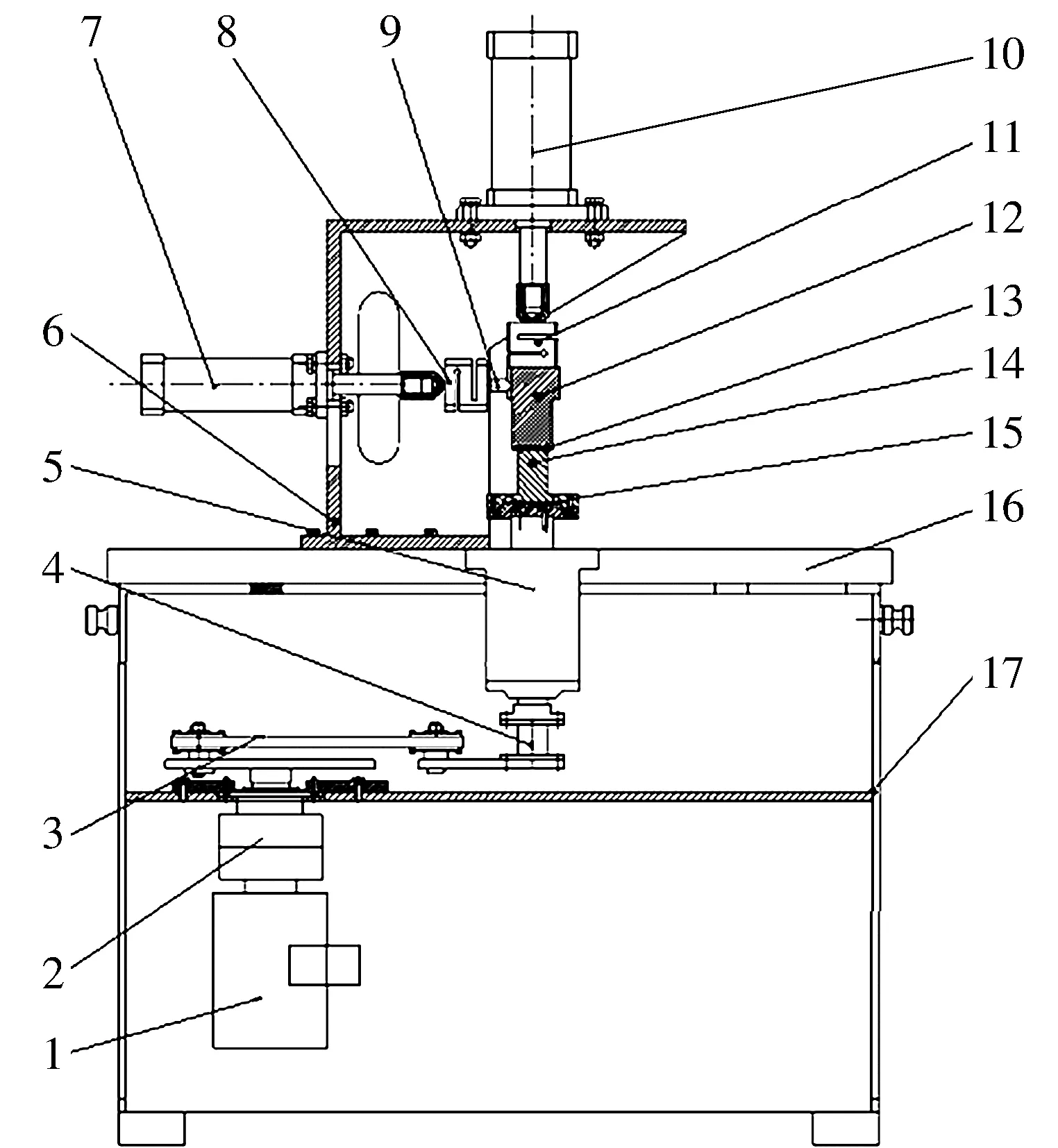

针对悬挂轴承的结构及使用特点设计了相应的加载、旋转、加热、泥水等系统。试验机的主体结构如图2所示,按照轴承的实际工况将轴承安装于立式试验轴上。利用轴向和径向油缸给轴承施加载荷,在油缸活塞杆和轴承之间安装力传感器来检测所施加载荷的大小。由于轴承在实际工作中转动范围约为±45°,且频率为0.5~2 Hz,电动机直连减速机后作为驱动装置,采用四杆机构将电动机的旋转转化为试验轴±45°的摆动(连杆机构各杆长度经过计算,按照试验要求输出摆动角度)。传动轴上安装有扭矩传感器,在试验过程中实时监控轴承的摩擦力矩。

1—变频电动机;2—减速机;3—连杆机构;4—扭矩传感器;5—传动轴系;6—油缸支架;7—径向加载油缸;8—径向传感器;9—轴向加载头;10—轴向加载油缸;11—轴向力传感器;12—加载块;13—试验轴承;14—轴;15—连接盘;16—工作台,17—床身图2 试验机主体结构图

试验不同型号、尺寸的轴承时,只需更换加载块和轴即可。此试验机主体结构符合汽车悬挂轴承的工况要求,可靠性高,操作简单、方便。

4 液压加载系统

加载系统采用比例液压技术加载,液压原理如图3所示(图中仅显示一个加载油缸,另一加载油缸原理相同)。液压加载系统由油泵、过滤器、溢流阀、比例减压阀、冷却器和换向阀等元件组成。工作时,根据被试轴承的载荷要求编制相对应的载荷谱,来控制载荷的大小和加载时间,计算机、比例阀、力传感器组成一个闭环控制系统对试验轴承进行加载。

1—油泵;2—过滤器;3—溢流阀;4—比例阀;5—电磁换向阀;6—加载油缸;7—压力表;8—冷却器图3 液压原理图

5 测控系统

测控系统(图4)是整台试验机的重要部分,由计算机系统、电控系统、加载控制系统、变频驱动系统、传感器测量系统组成。可利用RS-485通信模块通过测控软件监测主机转速、电流、电压等参数。利用温度、扭矩和压力传感器监测轴承温度、扭矩以及载荷等信号。整个测控系统可以自动控制试验机运转程序,精确依据预设试验转速谱和载荷谱进行试验,自动测控并记录试验参数。试验时出现异常情况则自动报警、停机,并记录报警原因、时间等。

图4 测控系统原理图

6 泥水和加热试验

泥水和加热试验相比常规的寿命试验,更能检验轴承的性能,泥水和加热状态下轴承的启动和转动力矩是轴承质量的重要考核指标。相对应轴承使用中的泥水和高温环境,本试验机可模拟轴承工况,对轴承施加一定载荷,进行加热和泥水试验。并可通过计算机编制试验程序,控制泥水喷溅时间及频率、加热温度、加热时间等参数。

6.1 泥水试验

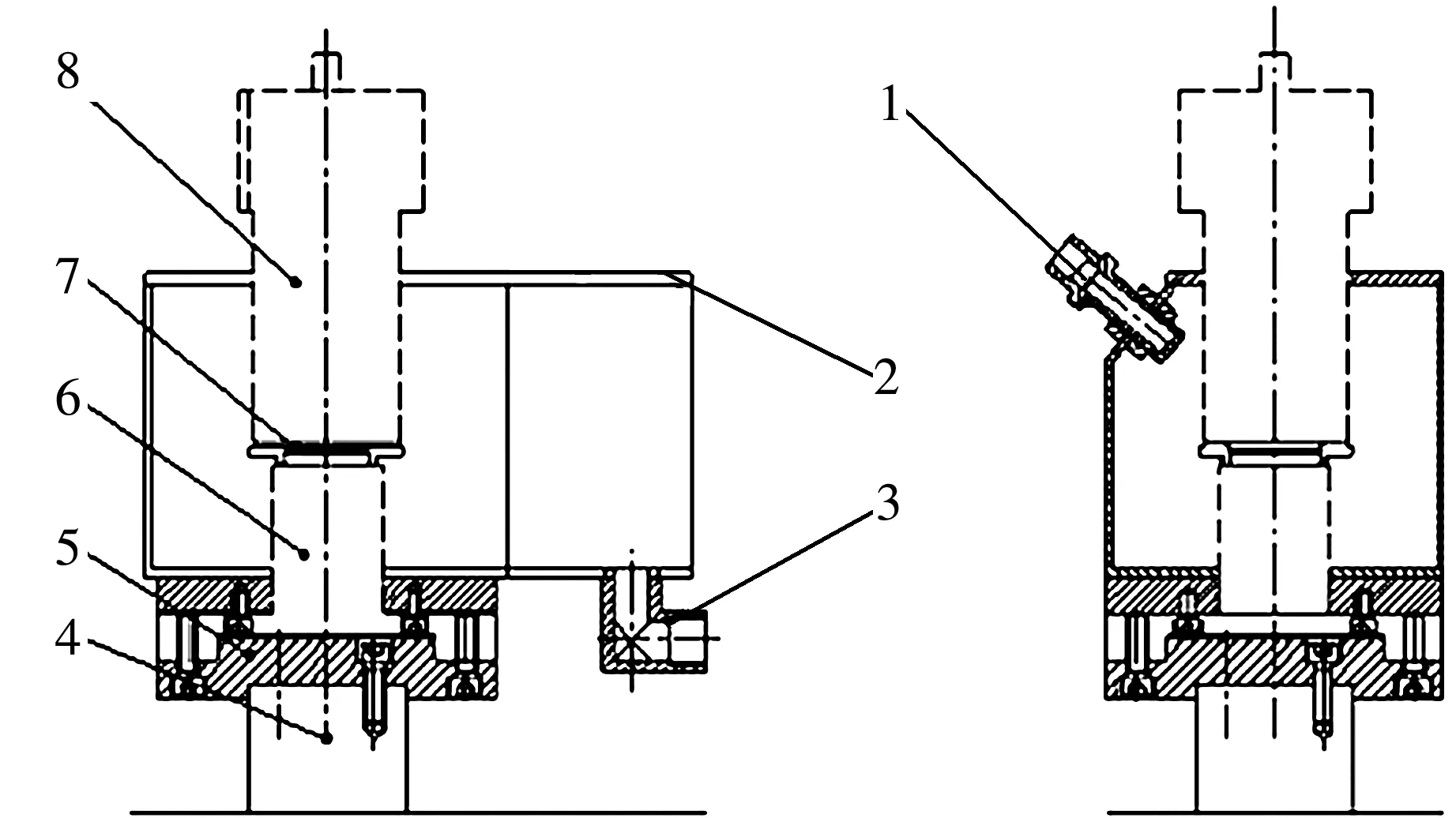

如图5所示,安装泥水箱于轴承安装轴上,泥水箱随主轴往复摆动,泥水通过进水接头喷溅于轴承上,然后通过出水接头流回水箱。试验中可根据要求调整泥水的配比和流量。

1—进水接头;2—泥水箱;3—出水接头;4—传动轴系;5—连接盘;6—轴;7—试验轴承;8—加载块图5 泥水试验结构图

6.2 加热试验

如图6所示,加热箱安装于工作台上,加热箱内固定石棉进行隔热保温,利用加热圈内的电加热棒进行加热。温度通过温控仪控制,并由温度传感器测试。最高加热温度可达到200 ℃。

1—温度传感器;2—电加热棒;3—加热圈;4—加热箱;5—加载块;6—试验轴承;7—轴;8—连接盘;9—传动轴系;10—工作台图6 加热试验结构

6.3 试验实例

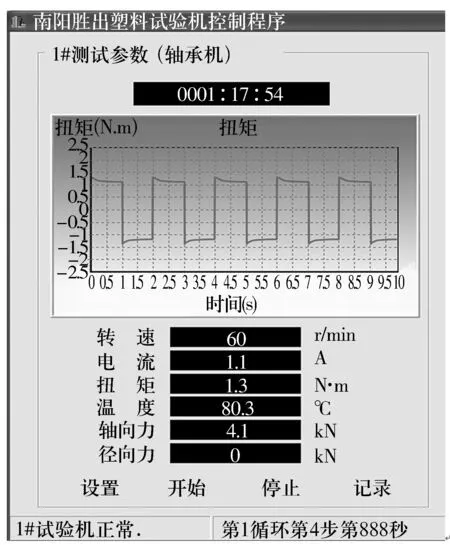

对某型汽车悬挂支承轴承在加热环境下进行扭矩测试,其技术要求为:轴向载荷为4 kN;最大扭矩4 N·m;转动范围为±45°;转动频率为1 Hz;循环次数为100次;环境温度为80 ℃。

试验过程如下:将轴承、加热装置按照图6分别装好,计算机设定主轴转速为60 r/min,加热温度设定为80 ℃,温度报警设定为85 ℃,扭矩报警设定为4 N·m进行试验。试验过程界面及数据如图7所示。由图中可以得出,轴承运转时扭矩,即轴承的摩擦力矩(本次试验忽略传动轴系的摩擦力矩)为1.2 N·m,换向时扭矩可作为轴承的启动力矩(忽略传动轴系的启动力矩),为1.3 N·m。

图7 试验界面及数据

为使试验结果更加精确,应先不安装试验轴承测出传动轴系的摩擦力矩及启动力矩,安装试验轴承后所得扭矩数值减去传动轴系摩擦力矩和启动力矩,即得到试验轴承自身的摩擦力矩和启动力矩。

7 结束语

该汽车悬挂轴承试验机,可真实地模拟轴承的实际工况,对轴承进行各项性能和耐久性试验;可测出轴承在各种工况下的启动力矩和摩擦力矩,并对轴承寿命进行评定。通过试验可以正确了解影响该轴承失效的主要因素,为塑料轴承的开发研制提供可靠的设计依据。