干法脱碳替代湿法脱碳技术对比及应用分析

张佩兰

(河南神马尼龙化工有限责任公司 ,河南平顶山 467013)

干法脱碳替代湿法脱碳技术对比及应用分析

张佩兰

(河南神马尼龙化工有限责任公司 ,河南平顶山 467013)

对干法变压吸附脱碳技术与湿法脱碳技术进行了简述,采用实际运行数据从技术、经济、运行、环保等方面进行对比分析,通过采用技术替代的工程应用阐明了干法 (变压吸附)技术替代传统湿法脱碳的优势和推广价值。

干法脱碳 ;湿法脱碳 ;技术替代

某化工公司制氢装置担负着对三套主要生产装置供应纯氢的任务。该装置采用富氧造气技术将焦炭转化为半水煤气,通过栲胶脱硫、变换、HS脱硫脱碳、变压吸附氢精制工艺得到纯氢送往后序工段。为了配合公司的扩产要求,制氢装置 HS脱硫脱碳工序处理变换气能力要求从21 000 Nm3/h提高到36 000 Nm3/h,生产能力提高了 71.4%。在经过详尽、细密、慎重的工艺路线分析和对比后,确定了用干法变压吸附技术替代 HS法脱硫脱碳技术的改造方案。该项目于 2007年9月 28日一次投料试车成功,通过近几年的稳定、长周期生产应用,完全体现了干法变压吸附脱碳替代湿法脱碳技术的优越性和在同行业的推广价值。

1 工艺技术及应用的对比

1.1 HS湿法脱碳脱硫工艺及应用

HS法脱硫脱碳技术是在碳丙脱碳的基础上加入 HS添加剂,使其成为集脱碳、脱硫能力于一体的净化技术,其工艺流程分三种:气体流程即变换气的吸收、分离、洗涤;溶液流程即贫液、富液的吸收、闪蒸、解吸等再生;回收流程即溶液洗涤、回收。

1.2 工业应用过程中存在问题

①硫堵问题:该问题比较突出,表现在吸收塔、再生塔、溶液冷却器、过滤液冷却器等设备,硫堵情况严重,平均 5~6个月需清塔一次,否则不能保证系统连续运行一年。塔堵除影响系统生产外,清塔劳动强度高、溶液损失大,并造成环境污染;②消耗问题:该工序溶液消耗指标偏高,为此设有净化气、闪蒸气、常解气、汽提气、洗涤回收设施,因气相夹带较高,效果不佳。设备运行也有泄漏,主要溢出点为:闪蒸槽安全阀 (超压)、吸收塔进气管 (失压)、再生槽底部人孔 (检修不当)、清液槽 (压滤机漏液大);③腐蚀问题:碳丙对生产控制系统精密仪表的潜在腐蚀,如引发调节阀故障带来数次系统停车,损失巨大;④环保问题:因气相夹带放空和泄漏,气味难闻,影响空气质量和职工的操作环境。

1.3 变压吸附脱碳技术及应用

1.3.1 变压吸附脱碳原理及工艺方案

变压吸附 (PSA)的基本原理是利用气体组分在固体材料上吸附特性的差异以及吸附量随压力变化而变化的特性,通过周期性的压力变换过程实现气体的分离或提纯。

变压吸附脱碳技术采用 10-3-4/P工艺:原料气进入水分离器除去游离水后送入由 10个吸附塔组成的PSA-CO2/R系统,PSA采用 10-3-4&R/V流程 10-3-4&P/V工艺流程,净化气在稳定的流量和压力0.95~1.0MPa下输出直接进入后工序。同时工艺设计考虑了利用氢精制工序解吸气提高装置整体回收率的工艺方案,即设计了联氢流程。在真空泵循环水流程的设计上实现了循环水的重复利用,使真空泵用水直接节约 40m3/h。

干法脱碳装置需要处理最大变换气量为36 000 Nm3/h,氢气回收率保证值≥99.0%;产品气中 CO2含量≤3.0%,产品气中总硫含量≤3×10-6(其中 H2S≤1×10-6,有机硫 ≤2×10-6);联氢流程提高系统氢气回收率≥3%。

1.3.2 工业应用

该装置于 2007年9月 28日一次投料试车成功,在近几年运行时间内,生产稳定,各项技术指标都达到了设计指标,动设备运行平稳,没有出现任何故障,满足长周期运行条件。因制氢整体能力受限,处理变换气量不具备在 100%负荷下运行,只是在80%~90%运行,产品的合格率一直保持 100%。

2 在操作和环保方面对比分析

变压吸附脱碳替代传统湿法碳丙脱碳后,自动化程度高、操作简单 。

2.1 操作方面

①彻底解决硫堵清塔问题,避免了清塔劳动强度高、溶液损失大和环境污染问题的发生;②彻底消除滤布更换的费用和工人劳动强度;③彻底解决因泄漏、气相夹带造成的消耗高问题,而变压吸附消耗仅为电、汽消耗;④避免了碳丙对生产控制系统精密仪表和后工序的潜在腐蚀威胁,消除了引发停车的可能性;⑤PSA脱碳自动化程度高,开停车操作方便,日常维护量少,减少了操作人员的劳动强度;⑥开车迅速,能够切换,能够稳定长周期运行;⑦与湿法脱碳相比,变压吸附流程简单,操作安全性更大。

2.2 环保方面

现场环境大为改观,消除了空气中碳丙气味,杜绝了溶液的现场泄漏,有利于广大职工的身心健康。

3 在经济效益方面对比分析

3.1 HS脱硫脱碳工序实际运行费用统计

以每年8000 h计。①碳丙消耗:112 t/a,单价:7000元 /t,费用:78.4万元;②HS消耗:2t/a,单价:20 000元 /t,费用:4万元;③滤布消耗 36套 /a,单价:1200元 /套,费用:4.3万元;④电费:电机总功率 1175 kW,9.40×106kW·h/a,费用:359.6万元 (单价:0.45元 /(kW·h),电耗以电机额定功率的0.85计);⑤过滤液冷却器清理费:台班费 9600元 /a,化学清洗 4万元 /a。更换垫片 2.4万 /a),费用总计:7.36万元;⑥每年均摊聚丙烯填料更换费用 40万元,总计:473.39万元。

3.2 干法脱碳运行费用

以每年8000 h计。①电耗:单价0.45元 /kW·h,电耗以电机额定功率的0.85计。电功率 662 kW,5.296×106kW·h/a,费用 202.6万元 /a;②仪表空气:1.20×106Nm3/a,费用 10万元 /a;③年吸附剂折旧费 30万元,总计:242.6万元。因此变压吸附脱碳完全替代湿法脱碳其运行费用每年可节省230.8万元,故采用该技术优于脱碳 HS湿法脱碳。

4 变压吸附脱碳技术产生的经济效益

4.1 改造前后比较

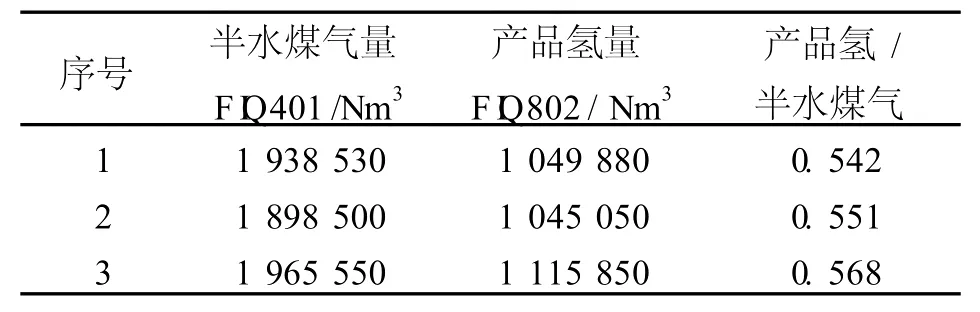

装置改造前后产品氢与半水煤气对比见表1。

表1改造后该值与去年同期相比情况

可以看出:变压吸附脱碳装置完全投用后,产品氢 /半水煤气比去年同期值高,甚至比更换 800#吸附剂后还要高出0.017,按目前的负荷半水煤气17 000 Nm3/h计,可多产氢气 289 Nm3/h,氢气成本按 1.17元 /Nm3计,年创经济效益 338.1万元。

4.2 联氢流程运行效益

变压吸附脱碳设计的联氢流程,使部分原本排放到火炬的解吸气中的氢气得到了回收利用,可在原有基础上提高系统氢气回收率≥3.05%。以回收率提高 3%,现有负荷产氢量 10000 Nm3/h计算,每小时多产氢气 300 Nm3,每年效益为 280.8万元。真空泵用水为循环使用 (极少量外排),较泵用水直排更为经济,年节约水费 64万元。综上分析,PSA脱碳装置投用后,按目前负荷及氢气成本 1.17元/Nm3计算,直接年创造经济效益 682.9万元。

5 结论

变压吸附脱碳技改估算总投资约 920万元。通过脱碳装置改造,年直接创造经济效益 682.9万元,不到 1.4年收回投资,经济效益预测完全可行。同时提高回收率,扩大生产能力,减少环境的污染,稳定了生产,为企业增加效益,完全具有在同行业借鉴和推广的价值。

TQ028.8

B

1003-3467(2010)16-0104-02

2010-07-18

张佩兰 (1972-),女,工程师,从事化工工艺技术及项目建设工作,电话:13781823081。