淬硬45钢车削加工的研究

罗永新 程 利 张来希 罗德贤

(湖南工业职业技术学院,湖南长沙 410208)

“以车代磨”加工淬火钢等高硬度材料,有如下优势:车削切削效率是磨削的3~5倍,大幅提高了加工效率;能耗低,车削能耗大约为磨削的25%左右;加工质量比磨削更可靠,在加工表面粗糙度值不小于0.4 μm的要求下,车削条件比较容易达到,且没有磨削烧伤;由于车削温度相对较低,大部分切削热被切屑带走,只要刀具材料红硬性允许,硬车削无需冷却液,可省去与冷却液有关的机床装置,降低生产成本,简化生产系统,形成的切屑干净清洁,比磨削容易回收处理,消除了使用冷却液引起的破坏环境问题,是一种“绿色”加工方法。经过近50年的发展,目前车削的硬度极限可达到68 HRC[1],在发达国家硬车技术已被普遍应用,当表面粗糙度Ra≥0.1 μm的加工要求时,已成为发达国家硬材料切削加工的经济加工工艺。但是,由于车削硬材料对刀具和机床性能的要求高,高硬材料车削加工中容易出现刀具破损现象,切削用量相对严格,多数情况下,国内仍然尽可能回避硬车削的应用,以避免因切削参数等工艺不当造成的加工“风险”。因此,国内硬车削的普遍应用,还需要一个切削工艺参数普遍认知并强力推广的过程。当前,随着数控机床技术的进步,切削设备已满足了硬车削要求,进一步认识硬车削工艺规律,研究降低刀具成本,就成了硬车削普及应用的关键。PCBN刀具材料车削加工硬度大于55 HRC的工件,已基本得到了认同。但PCNB刀具价格太贵,又比较脆,容易破损,对车削50 HRC以下的淬硬钢工件,并不理想。实验表明,加工硬度为40~50 HRC的淬硬钢工件,使用硬质合金涂层刀具是一种比较理想的选择。新型硬质合金涂层刀具材料的抗弯强度和冲击韧性比PCBN和陶瓷材料要高,价格又低,当切削用量使用合理,刀具几何参数设计得当,可以实现“以车代磨”。

1 硬车削实验条件

(1)机床条件:沈阳第一机床厂生产的车床,配备华中世纪星数控系统,机床总功率15 kW,最高转速3500 r/min,最大进给速度3000 mm/min,脉冲当量0.001 mm,主轴回转精度低于0.02 mm。

(2)工件条件:工件用热扎棒料,粗车后尺寸为φ40 mm×100 mm,100件工件在一次淬火中淬硬,硬度达45~47 HRC。

(3)装卡:工件用三爪卡盘夹住一头,夹持长度30 mm,干式切削。

2 刀具材料对硬车削性能的影响

为研究涂层硬质合金刀具材料车削淬硬材料切削性能,选用了一组刀具材料作对比实验。实验刀具材料为硬质合金YT15、粉末涂层材料FTC2、氧化铝-碳化钛复合涂层材料YB01和陶瓷材料LT55;为了简化分析过程,所有刀具的几何角度设定为Kr=75°,γ0=-5°,α0=8°,λs=-5°,β0=90°,εr=90°;干式切削。

设定切削用量为vc=125 m/min,ap=0.15 mm,f=0.1 mm/r,定时分段测量刀具后刀面磨损情况,实验结果如图1。由图可见,普通硬质合金刀具材料后刀面磨损迅速,刀具耐用度在5~10 min左右,切削时间太短,不适合淬火45钢的切削加工;涂层刀具FTC2、YB01和陶瓷LT55的刀具耐用度基本相当,刀具耐用度都达75 min以上,YB01耐磨性稍好,切削时间超过90 min。当切削时间超过75 min后,FTC2材料磨损量突然急剧上升,但YB01材料切削时间要超过90 min后才有类似情况出现。这表明在一定切削速度条件下,YB01切削性能要优于FTC2,说明陶瓷粉末涂层硬质合金刀具材料既具有涂层刀具的优越性,又比表面涂层刀具有更好的切削性能。刀具出现磨损量突然加剧,是因为刀具涂层完全磨损后,硬质合金基体材料不耐磨所致。实验表明,粉末涂层刀具在高速切削速度条件下切削淬火材料,切削平稳轻快,一般不会出现崩刃现象,其主要失效形式为磨损,但速度不能太高,切削速度太高会加速刀具磨损,甚至出现破损。

3 刀具几何参数对硬车削的影响

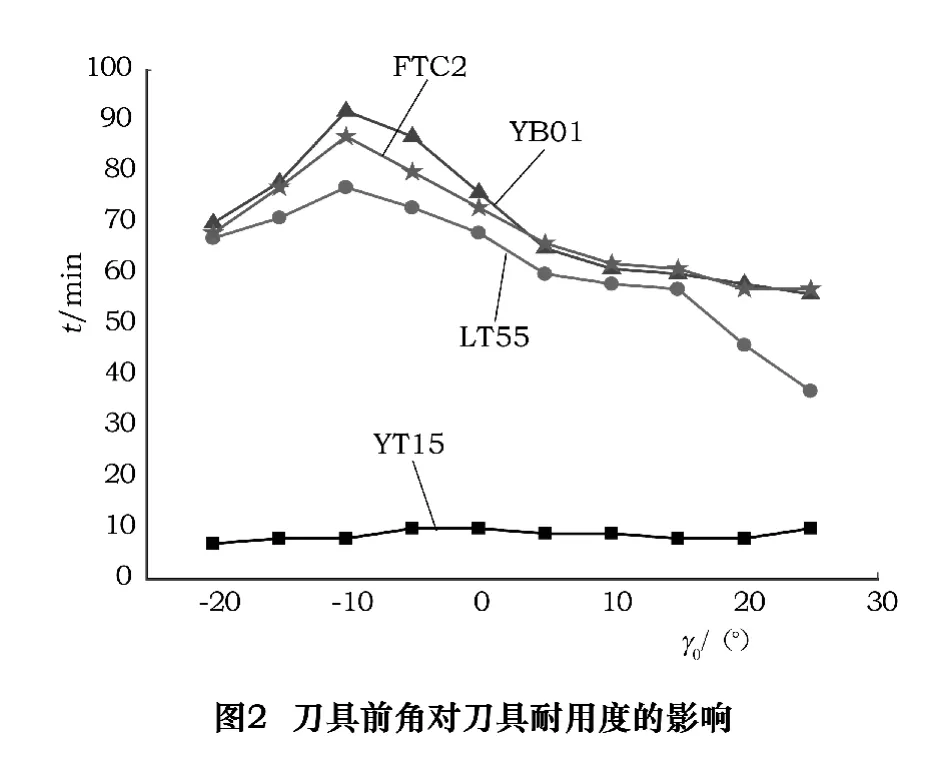

淬硬钢的强度、硬度比非淬硬时高出了很多,因而切削力非常大,刀具刃口强度要求高,选择合适的刃口几何参数,保护刀尖及刃口免受崩刃损坏,是硬车削能否顺利实现的关键问题。实验表明,硬车削刀具采用较小的后角和负前角(包括负倒棱)是提高刀具耐用度的合理几何形状。根据文献[2]设定刀具Kr=75°、λs=-5°、β0=90°、εr=90°,切削用量为 vc=125 m/min,f=0.1 mm/r,ap=0.15 mm,重点研究刀具前角和后角对刀具耐用度的影响。

刀具耐用度与前角的关系如图2所示。实验表明,刀具负前角比正前角耐用度高很多,这与多数研究成果是吻合的。从实验可以看出,当刀具前角为-10°~-5°时耐用度最高;前角小于-10°,刀具耐用度变小;前角大于-5°时,随着前角的增大,刀具耐度逐渐变差。这是工件材料硬,切屑短,前角为负时,切屑流与刀具前面摩擦力变小,刀具耐用度提高;但是当负前角过大时(超过-10°),由于切削变形很大,切屑流对前面摩擦力很大,抵消了切屑接触减小带来的有利因素,刀具的耐用度反而降低。当前角增大时,切削变形虽然变小,但切屑与前刀面接触增大,摩擦力变大,刀具耐用度逐渐降低。实验还发现,当刀具前角大于15°后,陶瓷材料LT55耐用度突然急剧下降,刀具经常出现崩刃现象,其他两种涂层刀片出现这种现象的前角要大得多。这说明硬质合金涂层刀片的强度比陶瓷刀具材料要高得多,在车削硬度相对较低的45钢淬硬材料时,刀具几何角度要求要相对简单。

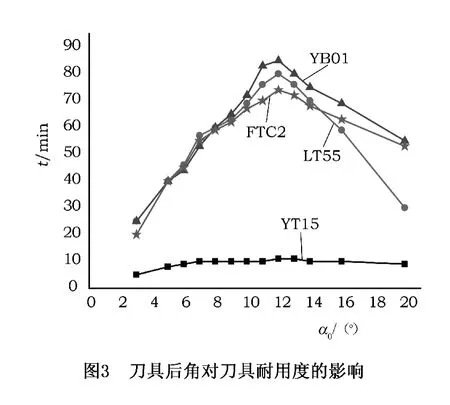

刀具耐用度与后角的关系如图3所示。实验表明,FTC2、YB01和LT55刀具耐用度基本相当,变化规律基本一致,当后角在9°~11°左右,刀具的耐用度最高,当后角大于或小于这个范围,刀具耐用度都变低。这与多数刀具材料的切削耐用度一致,说明在较小进给速度和很小吃刀深度时,切削硬材料对后角没有特别的要求,遵循一般材料切削刀具后角设计要求。从图3中注意到陶瓷刀具材料LT55的后角大于15°后,刀具耐用度急剧下降,说明陶瓷刀具材料对大后角也比较敏感,这与陶瓷材料脆性大的特点相符,即后角大到一定程度后,由于刀具切削刃强度变得很低,致使刀具容易破损,刀具耐用度大幅下降。

4 车削用量的选择

硬车削应用推广的关键是找准切削用量,一旦硬切削的切削用量变成了常识,硬切削刀就成为了常规工艺。我们分段研究了FTC2、YB01两种涂层刀具材料在刀具耐用度允许的范围内切削速度、进给量、吃刀深度对切削质量的影响。

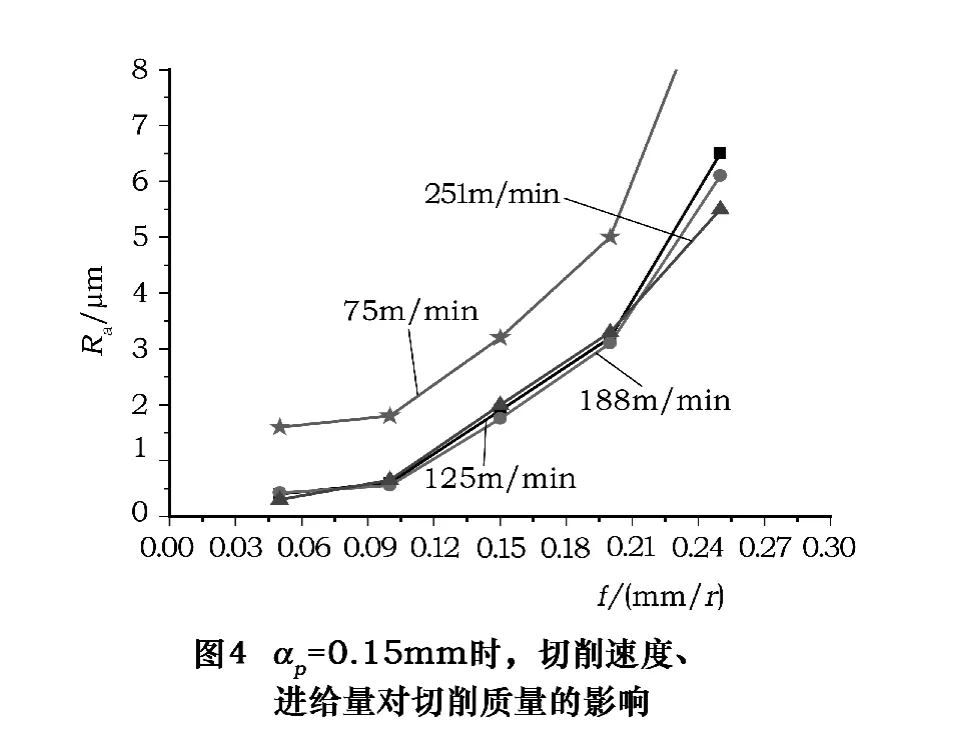

图4是在切削深度ap=0.15 mm时,切削速度、进给量对切削质量的影响。实验表明,当切削速度高于100 m/min时,切削速度对车削质量影响不大,只与进给量有关,进给速度越大,表面粗糙度值越大;当切削速度较低时,如实验中切削速度vc=75 m/min时,表面粗糙度值明显大于切削速度高于100 m/min时的车削质量。这是因为切削速度较低时,切削变形较大,切削温度过低,使切削力变大,相对地,切削过程中平稳性变差,所以切削速度较低时,表面粗糙度值较大。可见,在合适的切削速度条件下,工件表面粗糙度只受进给量f的影响,切削速度影响不大。当切削速度高于100 m/min,进给量小于0.1 mm/r,表面粗糙度值达Ra≈0.3~0.6 μm,这是一般加工工艺方案中磨削加工才能达到的精度要求,这个结果表明实现了以车代磨的加工效果。以后随进给量的增大,表面粗糙度值迅速增大。

有研究发现,刀具几何角度对车削表面质量也存在影响,在很小进给量下硬切削,加工后工件表面的塑性流动和耕犁现象,也影响工件表面粗糙度的值[3]。

当进给量f=0.1 mm/r,切削速度、吃刀深度对切削质量的影响如图5。图5直观地表明,车削质量与切削速度关系不大。切削速度在100~300 m/min范围内变化,表面质量几乎没有影响。吃刀深度对表面质量影响比较大:当ap≤0.1 mm时,吃刀量很小,Ra≤0.5 μm;当ap>0.1 mm时,Ra呈较大跳跃增大。 硬车削对较大ap敏感,是由于切削力增大很快,机床、刀具的刚性不足,使切削过程中振动增大所致。

5 结论

(1)使用涂层硬质合金刀具材料,在吃刀量ap≤0.2 mm、进给量f较小、vc≥100 m/min的条件下车削淬火45钢,刀具耐用度可达75 min以上,与切削非淬火45钢材料的耐用度相当。

(2)在现有的工艺条件下,当吃刀深度ap≤0.1 mm、进给量 f≤0.10 mm、vc≥100 m/min时,用车削代替磨削加工,可以得到的工件表面质量Ra≈0.2~0.5 μm,实现代替磨削加工。

(3)刀具的几何参数是硬车削加工能否顺利进行的关键,γ0=-10°~ -5°、α0=9°~11°、Kr=75°、λs=-5°、β0=90°、εr=90°是涂层硬质合金刀具车削淬火 45钢比较合理的刀具几何参数。

[1]陈元春,黄传真,等.粉末表面涂层陶瓷的硬质合金刀具材料[J].无机材料学报,2000(5):873-878.

[2]龙震海,王西彬,等.高速切削条件下难加工材料表面粗糙度影响因素析因研究[J].工具技术,2005,39(1):26-29.

[3]吴喜让,蔡广宇.淬硬钢精车的表面质量和刀具设计[J].汽车工艺与材料,2004(1):40-43.

[4]魏莎莎.单涂层与复合涂层硬质合金刀具性能对比[J].机械工程与自动化,2005(6):66-67,70.

[5]邓建新,艾兴,等.陶瓷刀具切削加工时的磨损和润滑及其与加工对象的匹配研究[J].机械工程学报,2002,38(4):40-45.