用FANUC用户宏程序开发对刀自动输入刀长功能

江叶青 朱 芸 朱明瑞

(中国电科集团第三十八研究所精密加工分厂,安徽合肥 230031)

电脑编程普及软件功能越来越强大,手工编程就相对冷落,有人说手动编程除了比赛谁还用,而真正比较起来手动编程还是有很大的优势。①结构简单、程序量少、占用内存小、容易读懂。②扩展性好,一个程序可以加工不同型号的零件只需要修改参数。③可以编写应用程序、扩展机床功能从而方便操作加工。

加工中心在生产加工过程中对刀是个重要的环节,直接决定能否加工出合格的零件。而很多机床都没有配备先进的对刀仪器,即使配备了也因各种原因不能使用,全靠操作者手动操作、修改,输入的数据不易检查正确与否,需重新操作一遍,浪费很多占机准备时间,无形中增加了成本。笔者经摸索开发编写了对刀自动输入刀长和对刀后检测刀长应用程序,现介绍如下。

1 程序设计

为减轻操作者工作压力而设计此程序,对刀长时只需刀尖到对刀表面后执行程序,即可将刀长自动输入到刀对应的刀长补正号内免去手动输入,从而避免人为因素输入错误。检测刀长功能在手动数据输入的方式下,直接在MDI状态下执行指令,即可检测刀长数据是否有误并发出相应报警。

设计格式:刀长自动输入 M60 Z0 S3 (H1)(F1)

参数说明:

M60:宏程序M调用(在不占用其他M代码的情况下MA可设任意两位数,MC可以为任意三位数)。

Z0:工件坐标系刀尖点坐标,如刀尖位置应为工件坐标系Z-10则为Z-10。

H1:要存入的刀长补正号,如果省略则默认主轴上的刀号。

S3:S1~S6分别对应G54~G56(如没有指定参数则为G56,本单位Master CAM后处理直接生成G56,所以这里给他默认为S3坐标系)。

F1:用基准刀将差值更改到对应的坐标系,适合每次加工时对刀更改坐标系。

刀长计算在这里是个重要环节,直接决定刀长值计算正确与否。刀长值应等于Z轴当前机械坐标位置-工件坐标系Z值-外部坐标系Z值-刀具长度磨损值-刀尖对应在工件坐标系Z值,如图1所示。

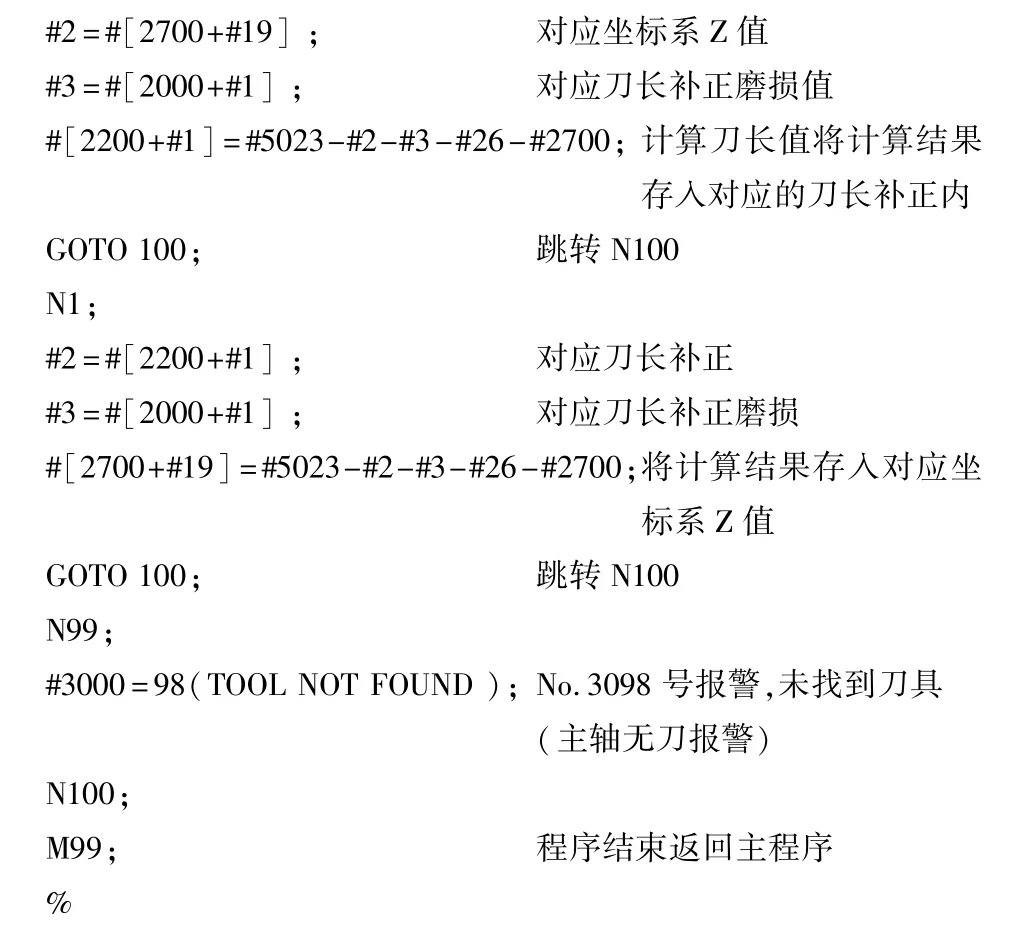

例如在程序主体中“#[2700+#19]=#5023-#2-#3-#26-#2700”这里就是计算的差值输入到对应的坐标系“#[2700+#19]”中。

主程序

也可直接在MDI状态下抓刀执行M60,即以当前位置(工件坐标系刀尖点位置为Z0)使用G56坐标系刀长存入当前主轴对应刀号内。

2 测量刀长程序主体

测量刀长子程序是整个功能的核心部分,将直接决定了该功能是否实现和满足使用要求。

子程序

3 M60制定

最后通过宏程序M调用功能调用O9028子程序,从而实现M60刀长自动输入功能。

(1)按下【OFS/SE】——设定【SETTING】数据可输入改为1。

(2)【SYSTEM】——【参数】——No:3202 NE9=0使O9000后程序可读写,将 O9028存入机床,恢复NE9=1程序读写保护。

(3)查找No:6088输入60保存,利用宏程序M调用功能,用M60调用O9028,即可实现M60刀长自动输入功能。

(4)【SETTING】数据可输入改为0,设定参数不可写入。

4 结语

经过使用测试,M60对刀自动输入功能可避免人为因素输入数据错误,对刀方法简便。以10把刀计算节约对刀时间50%以上。

[1]陈海舟.数控铣削加工宏程序及应用实例.北京:机械工业出版社,2006.

[2]彼得·斯密德著,罗学科,赵玉侠,等译.数控系统用户宏程序与编程技巧.北京:化学工业出版社,2007.