润滑油基础油络合-吸附精制工艺及其应用研究

蒋 舰,周新红,郭宝华,王瑞华

(中国石油独山子石化分公司,独山子833600)

1 前 言

中国石油独山子石化分公司除利用糠醛精制、酮苯脱蜡、白土补充精制装置处理减压馏分油生产MVI基础油外,还在国内首创了利用这些装置处理加氢裂化尾油生产高黏度指数润滑油基础油的工艺,产品质量达到HVIH基础油标准。由于这两种基础油原料性质的差异,虽然处理工艺基本相同,但精制过程中所脱除的非理想组分及精制目标不完全一致。减压馏分油中非理想物质主要有胶质、少环短侧链芳烃、多环芳烃、含杂原子化合物等,通过糠醛精制和白土补充精制工艺可以提高基础油黏度指数、改善颜色和氧化安定性。加氢裂化尾油饱和烃含量高,芳烃和含杂原子化合物等极性化合物含量低,具有良好的黏温性能和氧化安定性能,精制工艺的主要作用是提高光安定性[1-2]。对于影响加氢型基础油光安定性的原因众说纷纭,近几年来大部分观点认为,重质芳烃,含有硫、氮的芳香杂环化合物和部分加氢的多环芳烃等极性组分的存在是造成加氢油光不安定的因素[3-5]。

润滑油白土精制是物理吸附过程,它利用活性白土对油品中的胶质、烷基酸、微量溶剂等极性物质有较强的吸附能力,对饱和烃组分具有较弱吸附的特点,改善油品的颜色、残炭、抗氧化性及安定性[6]。白土用量大时精制效果好,但存在精制油收率低、油品损失大、粉尘含量超标、废白土污染、工人劳动强度高等诸多问题。截至2009年,国内三大石油集团的13个生产厂家、16套白土精制装置相继改造成“脱氮-吸附”精制工艺,合计基础油生产能力约为1.65Mt/a。但“脱氮-吸附”精制工艺存在一定的技术缺陷,例如,脱色、脱胶质和脱沥青质的性能差,不适合加工碱氮含量低的基础油。

武汉某公司开发了具有集脱氮、脱色、脱酸、脱胶质等功能于一体的润滑油基础油“络合-吸附”精制工艺,并于2010年4月成功进行了工业应用。本课题采用该工艺考察中国石油独山子石化分公司经糠醛精制、酮苯脱蜡后的减压侧线馏分油和加氢裂化尾油的络合-吸附精制效果,探讨该工艺替代白土补充精制工艺的可行性。

2 络合-吸附精制工艺

2.1 原 理

溶剂精制脱蜡后的润滑油基础油中仍残存一定量的碱性氮化物、烷基酸和微量的溶剂等极性物质,这些极性物质对润滑油基础油的性能均具有不同程度的负作用。

在络合精制中,加入的络合剂(其非金属中心离子具有空的3d轨道)与碱性氮化物(其氮原子上具有孤对电子)发生络合反应,形成更为稳定的[碱性氮-络合剂]络合物,因此,这个分散体系的平衡被打破并发生聚集沉降。

在沉降过程中,由于沉降粒子颗粒直径的连续性分布特性,较细小的粒子(包括少量的[碱性氮-络合剂]络合物、残余络合剂)沉降较慢,随主体物料一起带出沉降设备。至于烷基酸,其烷基与润滑油基础油的结构相似,由于相似相溶原理的作用,也留在了络合精制后的润滑油基础油中。这些仍然留在润滑油基础油中的杂质,需要通过进一步的精制过程才能除去。在络合-吸附精制工艺中,这一精制过程是通过吸附精制完成的。

在吸附精制中,由于高效吸附剂具有大比表面积、合适的孔隙率和孔径及较强的吸附活性中心等特点,可在较低的反应温度(小于100℃)下对络合精制油中残留的少量极性物质进行吸附分离。吸附发生在吸附剂的内孔表面,以化学吸附为主。当[碱性氮-络合剂]络合物、残余络合剂、烷基酸、碱性氮等极性分子扩散到吸附剂内表面时,与吸附中心上的活性组分形成络合键,在润滑油络合-吸附精制物料体系中,该络合键很难打开而不能脱附,从而达到精制的目的[7]。

2.2 络合剂与吸附剂

RUN-410络合精制剂由鳌合剂、沉淀剂、缓蚀剂等功能助剂组成,可与基础油中的胶质、沥青质、碱性氮化物发生络合反应,生成较重的大分子配位化合物进入溶剂相,从而有效地脱除基础油中的不良组分,显著提高基础油质量,达到深度精制的要求。

RUN-422高效吸附剂是以ZnO-Al2O3为载体、添加了固体杂多酸而制得的一种具有大比表面积、大孔隙率和孔径、强吸附活性中心的分子筛,对极性物质具有极强的吸附性,可以对络合精制油中残留的络合剂、未沉降的废渣及其它极性物质进行吸附分离。

2.3 络合-吸附精制工艺流程

图1为络合-吸附精制工艺流程示意。原料油经过换热后与来自络合剂储罐的络合剂在静态混合器中充分混合反应,反应后混合油进入电精制沉降罐中经电场系统沉降精制,络合精制油从电精制沉降罐顶部排出,经过高效吸附剂补充精制得到络合-吸附精制油。聚集在电精制沉降罐的下层尾渣定时排入尾渣罐,采用专利回收技术进行无害化处理。少量废吸附剂的处理方法同废白土一样。可根据原料油极性组分含量的高低选择络合-吸附精制工艺流程或只选择吸附精制工艺流程。

图1 络合-吸附精制工艺流程示意

3 试 验

3.1 试验原料

原料油:MVI100,MVI400,MVI600,HVIH2,HVIH4,HVIH6脱蜡油,取自中国石油独山子石化分公司炼油厂润滑油车间罐区。原料油性质见表1。

白土取自中国石油独山子石化分公司润滑油车间白土装置。

RUN-410络合精制剂、RUN-422高效吸附剂由湖北某企业提供。

3.2 试验方法[8-9]

白土精制试验过程为:称取适量油品放置于烧瓶中,安装氮气保护装置,预热至80℃,按比例加入白土后,升温至各侧线油品精制温度,并保持在此温度下搅拌30min,最后抽真空10min后将油样过滤,即得到白土精制油样。

络合-吸附精制试验过程为:称取适量油品放置于烧瓶中,预热至80℃,按比例加入络合剂,然后在试验温度下保温搅拌30min,并恒温静置沉降30~60min,上层清油即为络合精制油。再将络合精制油转移至另一烧瓶,预热至80℃后,按比例加入吸附剂,然后升温至90℃并保温搅拌30min,最后抽真空10min,将油样过滤后即得到络合-吸附精制油样。

表1 原料油性质

4 结果与讨论

4.1 MVI和HVIH原料性质的比较

从表1可以看出,与减压侧线馏分MVI脱蜡油相比,由加氢裂化尾油生产的HVIH脱蜡油具有硫、氮等极性物质含量低、色度好、氧化安定性高的特点,但光安定性差,在日光和紫外光的照射下,油品颜色变深、变混浊、产生雾状絮凝物并最后形成沉淀[1,10]。因此,对于MVI脱蜡油,白土补充精制或络合-吸附精制处理的目的主要是脱色和提高氧化安定性;而对于HVIH脱蜡油,补充精制的主要目的是提高光安定性。

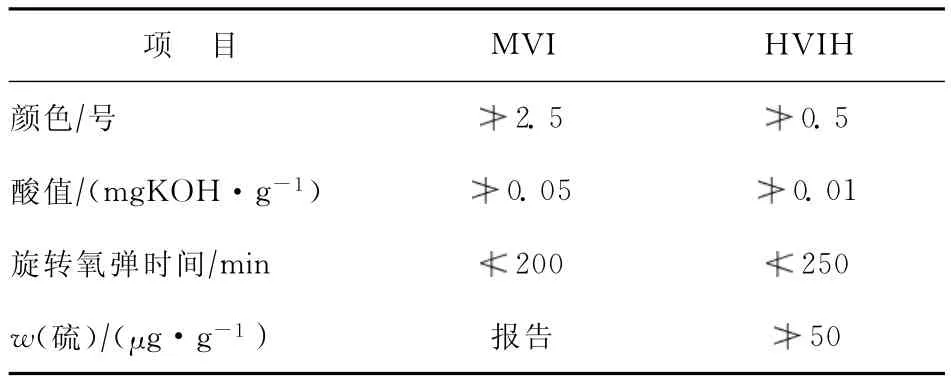

4.2 MVI基础油和HVIH基础油的主要技术要求

表2为中国石油润滑油基础油企业标准Q/SY 44—2009中MVI基础油和HVIH基础油的主要技术指标。

表2 Q/SY 44—2009中MVI基础油和HVIH基础油的主要技术要求

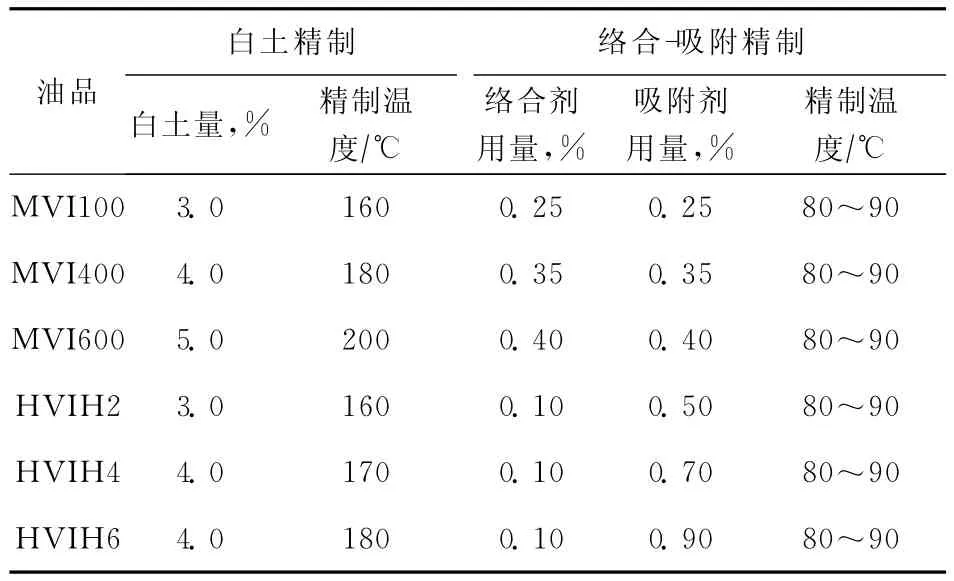

4.3 两种精制工艺条件的比较

络合-吸附精制和白土补充精制的主要工艺条件见表3。从表3可以看出:与白土补充精制相比,络合-吸附精制的精制温度大幅下降,有利于降低能耗,用剂量大幅降低,标志着固体废料的减少和精制油收率的提高;与MVI脱蜡油相比,由于HVIV脱蜡油本身的氧化安定性很高,所以在进行络合-吸附精制时,络合剂用量很少而吸附剂用量较高。

表3 络合-吸附精制与白土补充精制的主要工艺条件

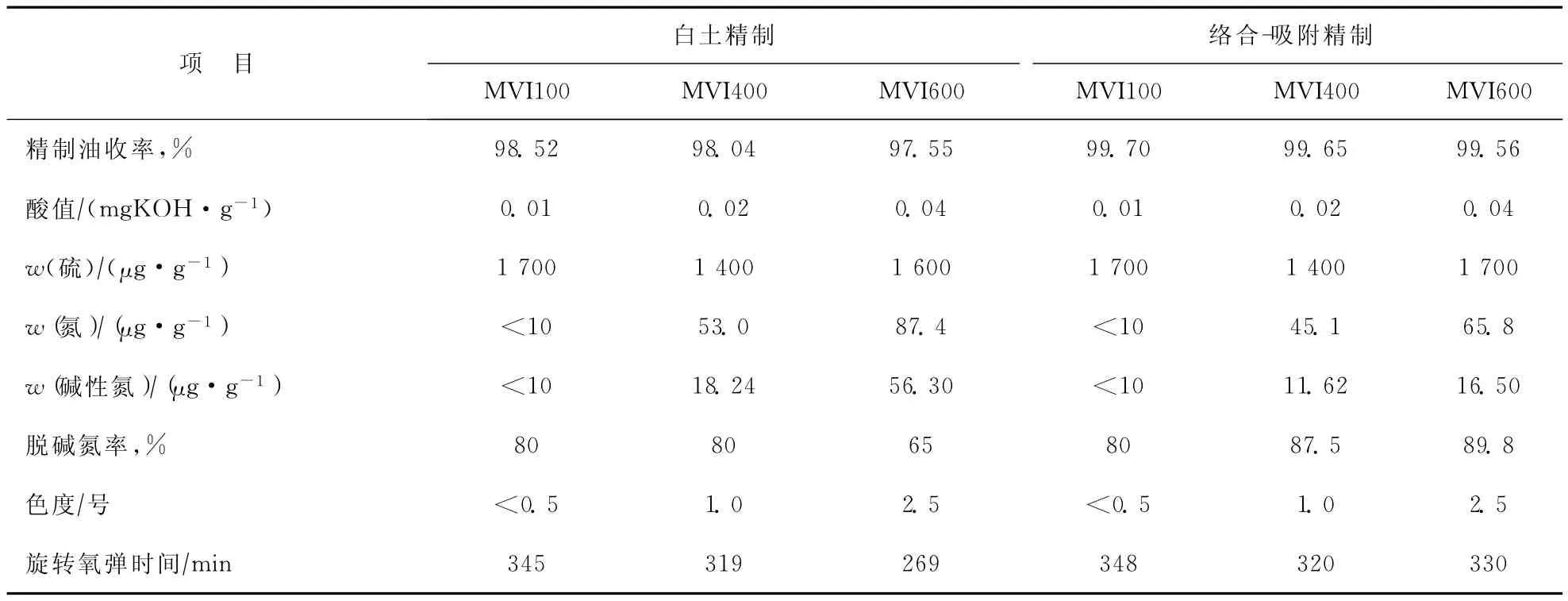

4.4 精制油质量的比较

4.4.1 MVI精制油 MVI脱蜡油的两种精制工艺评价试验结果见表4。从表4可以看出:随着原料油变重、氮(碱氮)含量的增加,络合-吸附精制油的碱氮含量明显低于白土精制油,而硫含量与白土精制油相当,说明络合-吸附精制工艺的保硫脱氮(尤其是脱碱氮)的能力优于白土精制;络合-吸附精制油的氧化安定性优于白土精制油;两种精制油的色度和酸值相当;络合-吸附精制油的收率比白土精制油高1~2百分点。因此,整体来说,对于MVI油品,络合-吸附精制油质量优于白土精制油。

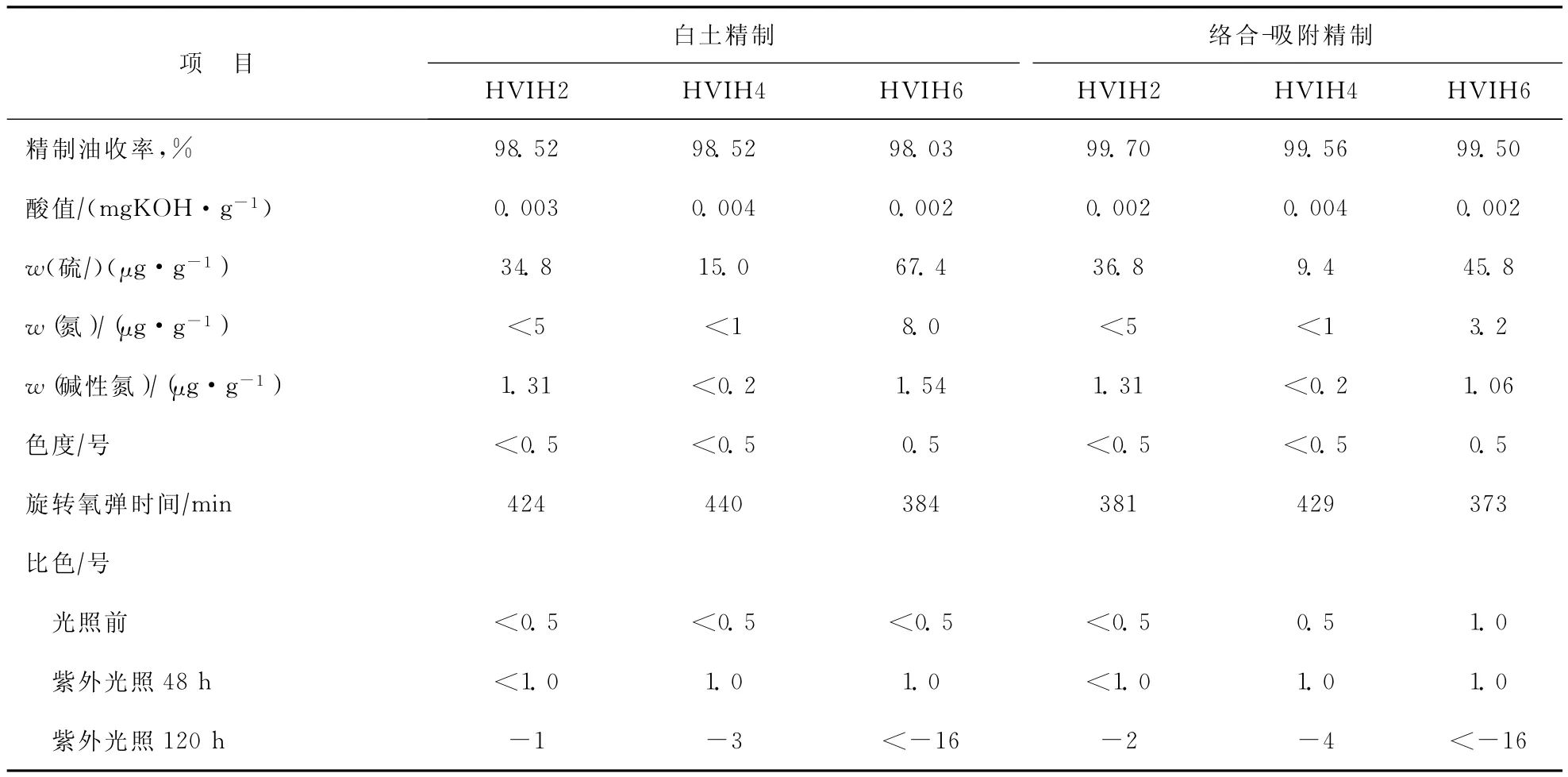

4.4.2 HVIH精制油 HVIH脱蜡油的两种精制工艺评价试验结果见表5。从表5可以看出:两种工艺都能显著提高基础油的氧化安定性,两种精制油的旋转氧弹时间都在350min以上,络合-吸附精制油氧化安定性稍逊于白土精制油。由于HVIH脱蜡油本身精制深度高、极性物质含量低,具有良好的氧化安定性,与Q/SY 44—2009基础油技术要求HVIH油的氧化安定性不小于250min相比,HVIH精制油的氧化安定性有较大富余,进一步提高没有必要;两种精制油的光安定性相当;两种精制油的色度和酸值相当;络合-吸附精制油的收率比白土精制油高1.0~1.5百分点。因此,整体来说,对于HVIH油品,络合-吸附精制油与白土精制油质量相当。

表4 MVI精制油性质分析

表5 HVIH精制油性质分析

5 技术经济分析

白土精制时,各种MVI脱蜡油和HVIH脱蜡油的平均白土加入量为4%。络合-吸附精制时,MVI脱蜡油的平均络合剂和吸附剂加入量都为0.3%;HVIH脱蜡油的平均络合剂加入量为0.1%,平均吸附剂加入量为0.7%。

价格估算:白土1 500元/t,络合精制剂19 800元/t,高效吸附剂9 800元/t,1kg标油(相当于41.82MJ)4.4元,精制基础油7 000元/t。

废白土和废吸附剂含油33%,每使用1t络合剂产生1.5t废渣。

按照以上基础数据来核算白土精制和络合-吸附精制两种工艺的技术经济性,结果见表6。从表6可见,在达到相近的精制效果的情况下,络合-吸附精制与白土精制相比,剂耗成本平均上升了47.7%,滤纸滤布消耗减少了52.1%,产生络合沉淀废渣约3.0kg/t,加工损失平均减少了82.3%,精制油收率平均提高了1.62百分点,油品损失降低了82.3%,综合能耗降低了11.1%。虽然络合-吸附精制的剂耗成本上升了47.7%,但从减少滤纸滤布用量、降低综合能耗、减少油品损失、提高精制油收率等方面带来的效益远高于剂耗成本的上升,对于MVI油品和HVIH油品,加工成本分别降低99.19元/t和92.02元/t,经济效益十分明显。此外,采用络合-吸附精制工艺可以使固体废料量减少95%,将使生产环境的粉尘污染大幅降低,环境效益显著。

表6 两种精制工艺的主要经济技术指标比较

6 结 论

(1)采用络合-吸附精制工艺处理独山子MVI100,MVI400,MVI600和HVIH2,HVIH4,HVIH6馏分油,可以使精制油的性质满足基础油相关技术标准的要求。

(2)对于以减压侧线馏分油为原料的MVI脱蜡油,络合-吸附精制油质量优于白土精制油;对于以加氢裂化尾油为原料的HVIH脱蜡油,两种精制工艺油品质量相当。

(3)采用络合-吸附精制工艺取代白土精制工艺,可以使固体废料量减少95%,精制油收率提高1.62百分点,油品损失降低82.3%,综合能耗降低11.1%。对于MVI油品和HVIH油品,加工成本分别降低了99.19元/t和92.02元/t。

[1] 吕小军,曹猛,周一民,等.加氢裂化尾油生产高质量润滑油基础油[J].润滑油,2006,21(5):14-19

[2] 吕双庆,庞智勇,于梅,等.加氢尾油生产加氢Ⅱ类和Ⅲ类基础油可行性研究[J].润滑油,2010,25(3):51-54

[3] 黄为民,祖德光,石亚华,等.加氢处理润滑油基础油光安定性改善的研究[J].石油学报(石油加工),2000,16(4):31-37

[4] 李华,邓远利,张辉,等.复合稳定剂在加氢处理润滑油基础油中的应用[J].润滑油,2008,23(4):1-6

[5] 王会东,韩志群,王仁安,等.加氢处理润滑油基础油各组分对光安定性的影响[J].石油学报(石油加工),2003,9(2):57-61

[6] 林世雄.石油炼制工程[M].3版.北京:石油工业出版社,2000:603-605

[7] 夏明桂.润滑油基础油脱氮-低温吸附组合工艺[J].炼油技术与工程,2006,36(6):38-42

[8] 黄灝.低温吸附技术在脱氮油精制中的应用[J].润滑油,2008,23(5):15-18

[9] 毛满意,夏明桂,何精平,等.中间基润滑油基础油的脱氮与吸附脱酸[J].石油炼制与化工,2008,39(10):14-17

[10]黄为民,崔雪梅,卜晓宇,等.润滑油基础油光安定性研究[J].石化技术与应用,2005,23(1):17-19