滚筒连接套铸造工艺的改进

刘 泽 明

(鸡西市煤矿机械有限公司 工艺院,黑龙江 鸡西 158100)

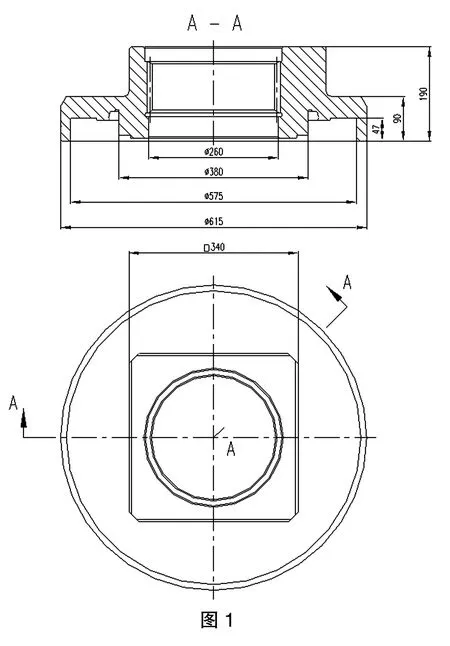

滚筒连接套是采煤机截割部连接滚筒的重要零件(如图1所示),材质为ZG35CrMnSi,零件因处在传动链末端转速低,连接花键承受较大力矩,因此花键部位不允许有铸造缺陷。

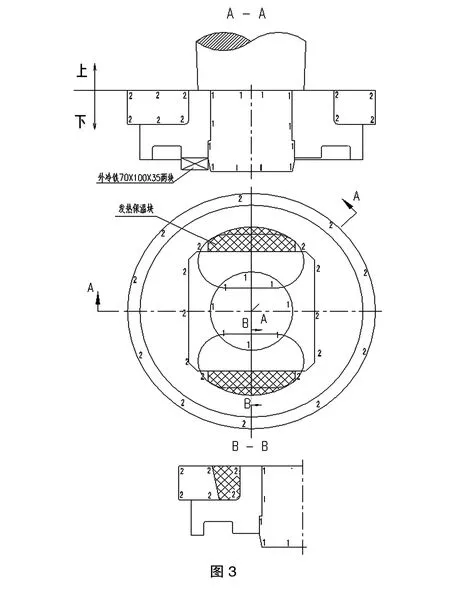

我厂使用CO2硬化水玻璃石灰石砂为造型材料,用5t电弧炉冶炼钢水,化学成分P、S≤0.03,漏包浇注,经48h保温后打箱落砂,热割温度≥200℃。零件净重:250kg,毛重:310kg,成型重700kg,工艺出品率只有44.2%。改进前铸造工艺如图2所示,虽然能铸出合格铸件,但由于冒口较大在冒口切割时易出现微裂纹,割后需用石棉被保温缓冷。而且冒口内补贴需加工去除,加工余量较大。材料利用率为81%。目前铸造材料发展较快,各种发热保温材料也较成熟,使用普通木模可以预先制造出形状较复杂的发热保温块,用以替代金属补贴,从而减少后续工序加工量,减少铸件毛重、成型重及加工成本。冷铁的使用可降低冷铁部位模数,从而间接降低冒口模数。根据以上指导思想,我们在铸造滚筒连接套上进行尝试性试验,具体铸造工艺如图3所示:

(1)去掉内圆补贴,改由在外侧加由发热保温材料制作的补贴代替金属补贴,可减少内孔加工量。发热保温补贴由发电厂漂珠经烘干做为保温骨料,加入硅砂、纤维、铝粉等材料,加脂硬化碱酚醛做粘结剂,用碗式混砂机混匀后放在木质模具中制作成发热保温块备用。在制作2#芯盒时放入预先制作好的发热保温块与2#芯盒制作成一体,上窑经280℃烘干。扣箱时注意发热保温块方向处在冒口下方。改进后铸件毛重由原来310kg降到295kg。

(2)冒口由一个¢450圆冒口改为两个椭圆冒口,冒口割后无需保温措施也不会出现微裂纹。铸件成型重由原700kg降到550kg,工艺出品率由原44.2%提高到现在的54%。

(3)增加两块外冷铁位置如图与冒口位置成90°夹角,表面刷醇基锆英粉涂料可防止粘连铸件。

经过改进后工艺每件可节约钢水150kg,铸件毛重由原来310kg变为295kg,同时减少加工工时2h。铸件花键部位粗车后经超声波探伤符合国标。滚筒连接套经装机井下试验一年未发现质量问题,由此证明此工艺方法具有操作简单成本低、减少内孔加工量明显、铸件质量稳定等特点。