PcBN刀具硬态干切削条件对切屑形貌的影响*

邓福铭,刘瑞平,向兆兵,王强,陆绍悌,张丹,赵晓凯

(中国矿业大学(北京)超硬刀具材料研究所,北京 100083)

1 前言

GCr15钢是高碳铬轴承钢中使用和生产量最多的牌号,通常用于制作各种轴承套圈和滚动体,其综合性能良好,淬火和回火后硬度高而且均匀,耐磨性能和接触疲劳强度高。而由于PcBN刀具材料优良的物理力学性能,目前其是最适合硬态干切削GCr15轴承钢的刀具材料[1-4]。

近几年来,国内外加强了对PcBN刀具的应用研究,但研究内容主要集中在刀具磨损机理以及切削力和切削温度等方面,而对切屑形貌的影响研究较少[5-8]。实际上,切屑形成的过程就是工件材料受到刀具前刀面的推挤后沿某一斜面剪切滑移形成的塑性变形,且合理的切屑形态可以减小切屑与刀具、工件表面间的摩擦。在不同的切削条件下,不同的被加工材料会得到不同的切屑形态,不同的切屑形态也说明了它有不同的变形机理和变形过程。本文以D I公司BZN 9000牌号PcBN刀具硬态干切削GCr15轴承钢为研究对象,通过切削试验系统分析了切削参数条件对工件切屑形貌的影响,为进一步探讨PcBN刀具硬态切削机理、拓宽PcBN刀具的应用范围提供了试验依据。

2 试验方法和试验方案

本实验选取D.I.公司(原GE公司)生产的BZN9000复合片为硬态干切削用刀具材料,cBN含量为75vol%。选取制造轴承广泛采用的GCr15淬硬轴承钢为工件材料,平均硬度为HRC60±2,其金相组织为针状马氏体、碳化物和少量残余奥氏体,该材料硬度高,导热系数小,属于较难加工材料。

切削实验在CA 6140A车床上进行,刀具的几何形状为:γo=0°,ao=6°,λs=0°,κr=93°,κr′=5°,刀尖圆弧半径rε=0.8mm,负倒棱为0.2mm×(-15°);采用S3400型扫描电子显微镜观察切屑的形貌。

设计不同水平的切削速度、进给量、背吃刀量,分别研究其对工件切屑形貌的影响,分析其内在原因,并最终得出较佳的切削参数条件。

3 试验结果与讨论

3.1 切削速度

图1 不同切削速度下切屑的形貌Fig.1 The morphologies of chips at different cutting speed

图1是在不同切削速度下工件的切屑形貌,可以观察到随着切削速度的变化切屑形态也发生了很大变化。

从图1中可以看出,随着切削速度的增加,锯齿化程度也越高,这可能是由于热塑剪切失稳影响的作用明显。当切削速度大于200m/min时,切屑类似于挤裂状,产生这种切屑形态变化的原因可能与切屑过程中的切削热有关,其中主剪切区内热软化超过应变硬化而发生绝热剪切断裂。在较低切削速度时,切屑内应变和应变率较小,材料处于变形硬化状态,切屑变形以均匀滑移的方式进行。随着切削速度增加,切屑内应变和应变率增加,主剪切区产生大量热量,由于时间很短,热量无法向周围的材料传递,使主剪切区内温度迅速升高,热软化加剧;当热软化超过应变硬化时,主剪切区处于绝热剪切失稳状态,剪切抗力迅速减小,材料的承载能力下降,切屑沿主剪切区发生周期性的绝热剪切断裂,形成锯齿形切屑,但是绝热剪切的发生和发展同时依赖于应变和应变率,在其他条件不变的情况下,随着速度的提高,应变率相应增大,所以最后切屑形态向着变形更加严重的挤裂切屑转变。

3.2 进给量

图2是在不同进给量下的切屑形貌,可以观察到随着进给量的增加,切屑形态也发生了很大变化。随着进给量的增加,切屑的锯齿化程度越来越明显。而且在进给量达到0.5mm/r时,切削产生严重变形,这是由于切削工作大部分由负倒棱承担,因此在切削过程中对刀具刃前区有很大的挤压作用,随着进给量的增大,挤压作用增强,切屑的变形率也随之增大。

图2 不同进给量下切屑的形貌Fig.2 The morphologies of chips at different feed rate

3.3 背吃刀量

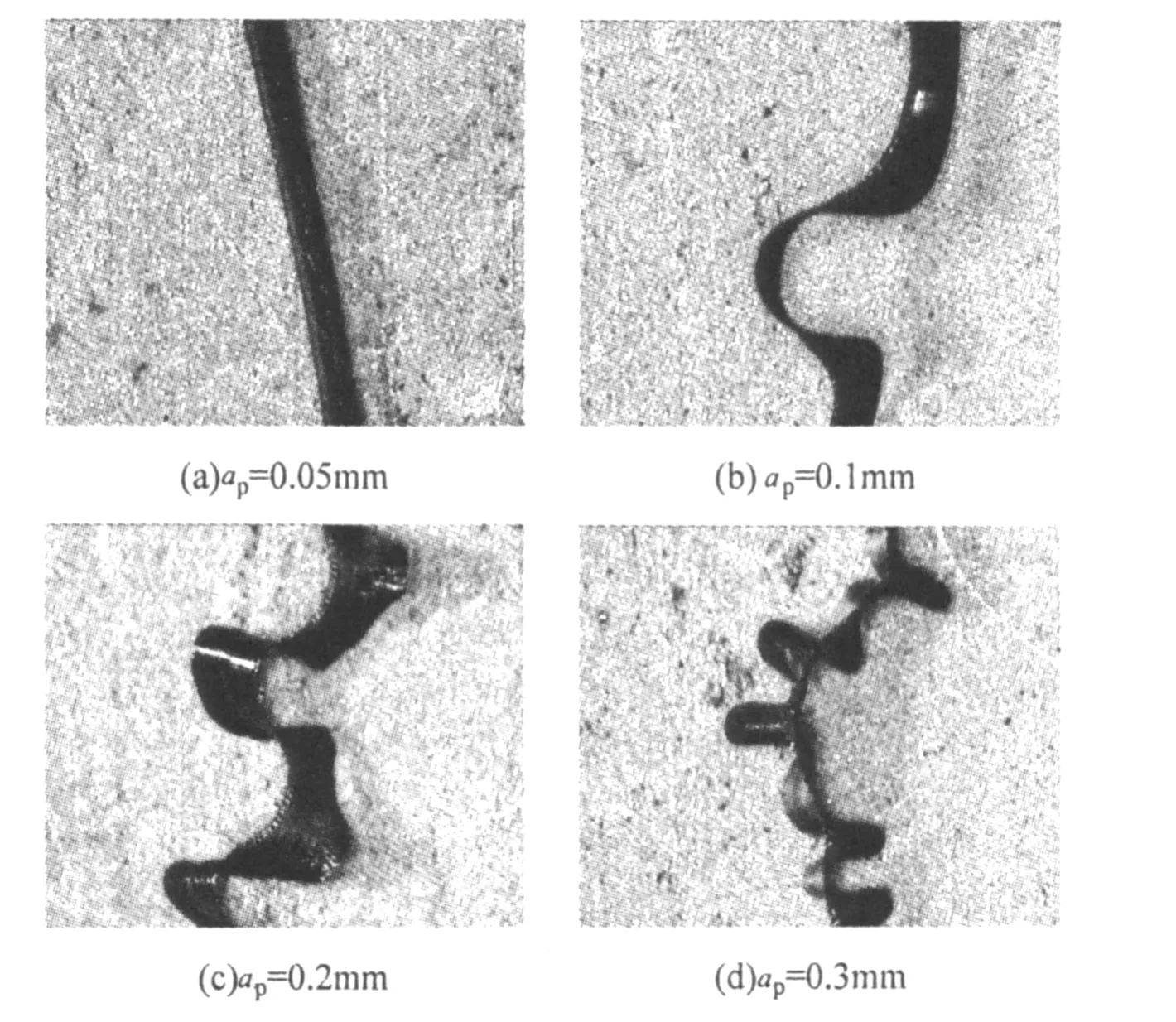

图3是在不同背吃刀量下的切屑形貌,可以观察到随着背吃刀量的增加,切屑形态也发生了很大变化。随着背吃刀量的增加,切屑的卷曲程度越来越大,但对锯齿化影响并不大,但当背吃刀量为0.05mm时,切削基本呈带状。由于切削面积很小,切屑本身承受的单位切削力很大,随着背吃刀量的增加,使得切屑在极大挤压力作用下变形加大。

图3 不同背吃刀量下切屑的形貌Fig.3 The morphologies of chips at different cutting depth

4 结论

通过研究切削工艺参数对工件切屑形貌的影响,得出以下结论:

(1)PcBN刀具硬态干切削GCrl5轴承钢易产生锯齿形切屑,随着切削速度的增加,切屑锯齿化程度越高。当切削速度大于200m/min时,切屑类似于挤裂状;

(2)随着进给量的增加,切屑的锯齿化程度越来越明显,而且在进给量达到0.5mm/r时,切削产生严重变形;

(3)随着背吃刀量的增加,切屑的卷曲程度越来越大,但对锯齿化影响并不大,但当被吃刀量为0.05mm时,切削基本呈带状。

[1] 刘献礼,肖露,等.PcBN刀具的发展性能及应用[J].现代制造工程.2002,(1):37-39.

[2] Barry J,Akdogan G,Smyth F,Mcavinue P.Application areas for PCBN materials[J].Industrial diamond review,2006(3):46-53.

[3] M.W.Cook,P.K.Bossom.Trends and recent developments in the material manufacture and cutting tool application of polycrystalline diamond and polycrystalline cubic boron nitride[J].International journal of ref racto ry metals&hard materials,18(2000):147-152.

[4] Volkmar Richter,Michael Fripan.Demand fo r greater efficiency is good new s for PcBN[J].Industrial Diamond Review,12(2006):9-12.

[5] X.Ding,W.Y.H.Liew,X.D.Liu.Evaluation of machining performance of MMC with PCBN and PCD tools[J].Wear,259(2005):1225-1234.

[6] Mo re Abhijeet S,Jiang Wenping,Brow n W D.Tool w ear and machining performance of cBN-TiN coated carbide inserts and PcBN compact in turning A ISI 4340 hardened steel[J].Journal of materials p rocessing technology,2006,180(1-3):253-262.

[7] X.Ding,W.Y.H.Liew,B.K.A.Ngoi,J.G.K.Gan,S.H.Yeo.Wear of CBN tools in ultra-precision machining of STAVAX[J].Tribology Letters,2002(12)1:3-13.

[8] W.Y.H.Liew,B.K.A.Ngoi,Y.G.Lu.Wear characteristics of PCBN tools in the ultra-precision machining of stainless steel at low speeds[J].Wear,2003(254):265–277.