特粗硬质合金制备工艺的开发*

伏 坤,舒学福,周建华

(长沙中南凯大粉末冶金有限公司,湖南长沙 410083)

按Sandvik公司有关硬质合金的分类标准[1-2],合金中WC晶粒度为3.5~4.9μm、5.0~7.9μm、8.0~14μm的硬质合金分别为粗晶粒、超粗晶粒和特粗晶粒硬质合金。在Co含量相同的条件下,与传统的中、粗晶粒硬质合金相比,超粗、特粗晶粒硬质合金具有极高的热导率,较高的断裂韧性与红硬性,较好的抗热疲劳与抗热冲击性能,主要用于极端工况条件下软岩的连续开采(如采煤、地铁建设)与现代化公路、桥梁的连续作业(如挖路、铺路),也可用于对韧性与抗热疲劳、抗热冲击性能要求较高的冲压模、冷镦模、轧辊等[3-4]。这类合金的市场需求量占硬质合金市场需求总量的10%以上,具有非常广阔的市场前景[5]。

目前在国内,WOx(氧化钨)掺杂碱金属后,在低于1 000℃的温度下还原制备出超粗W粉,而后在1 980℃下高温碳化制备超粗WC粉,再通过湿磨、成形、烧结制备特粗晶硬质合金。本文从湿磨工艺及是否添加W粉调节WC粉的碳含量方面,对特粗晶硬质合金的制备进行一些探讨。

1 实验方法

1.1 原料

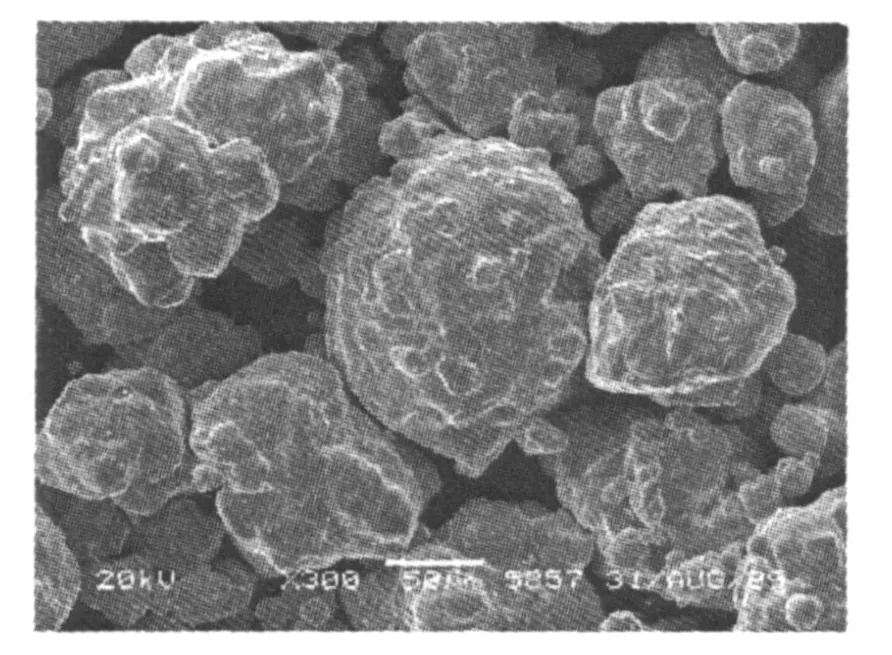

实验采用WC粉的费氏粒度(Fsss)为30μm,总碳(Ct)含量为6.11%(质量分数,下同),游离碳(Cf)为0.04%;Co粉的费氏粒度为1μm,Co含量为99.99%;WC粉的电镜扫描图片如图1,碳化钨晶粒表面呈现明显的生长台阶与生长平面,其结晶完整性好。

图1 WC粉的电镜扫描图片Fig.1 SEM of WC pow der

1.2 试样制备

实验分为三个阶段,第一阶段,合金的基本成分为WC-10%Co(质量分数,下同),批重1kg,添加W粉调节WC粉中碳含量,球料比为X∶1(X为厂方保密数据,下同),湿磨介质为汽油,分别湿磨A h,B h,C h,D h(A、B、C、D为厂方保密数据,下同);第二阶段,合金的基本成分为WC-10%Co,批重1kg,添加W粉调节WC粉中碳含量,球料比为Y∶1(Y为厂方保密数据,下同),湿磨介质为汽油,分别湿磨C h,D h;第三阶段,合金的基本成分为WC-10%Co,WC-11%Co,WC-13%Co,WC-15%Co,不添加W粉调节WC粉中碳含量,球料比为Y∶1,湿磨介质为汽油,WC-10%湿磨C h,其他湿磨D h。成形剂都为橡胶,混合料经掺胶制粒后,压制成(5.25±0.20)mm*(6.5±0.20)mm*(20.0±0.10)mm的B试样,通过精准控碳排除成形剂,加压烧结,烧结温度为1435℃,保温时间60min。

2 结果与讨论

2.1 球磨时间对合金金相及物理性能的影响

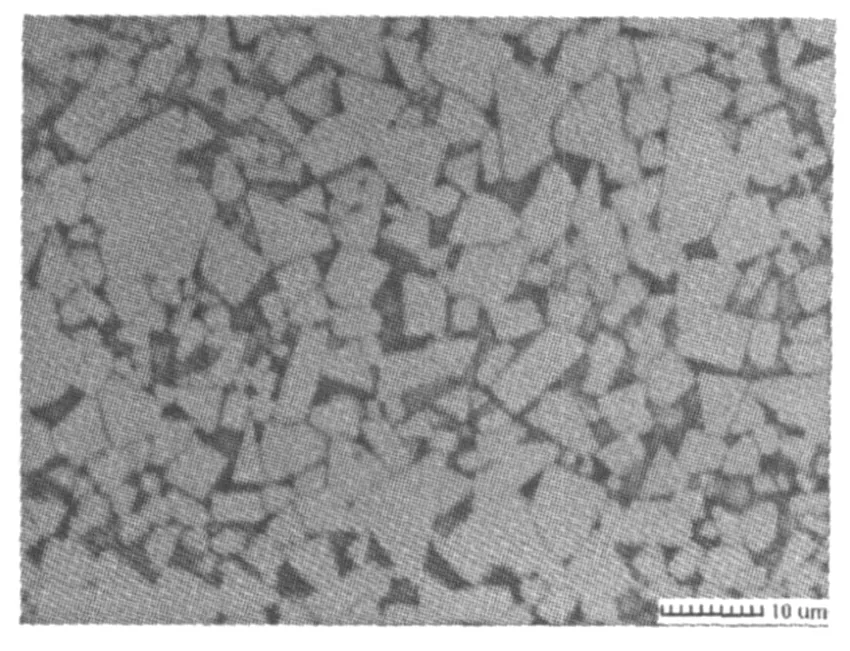

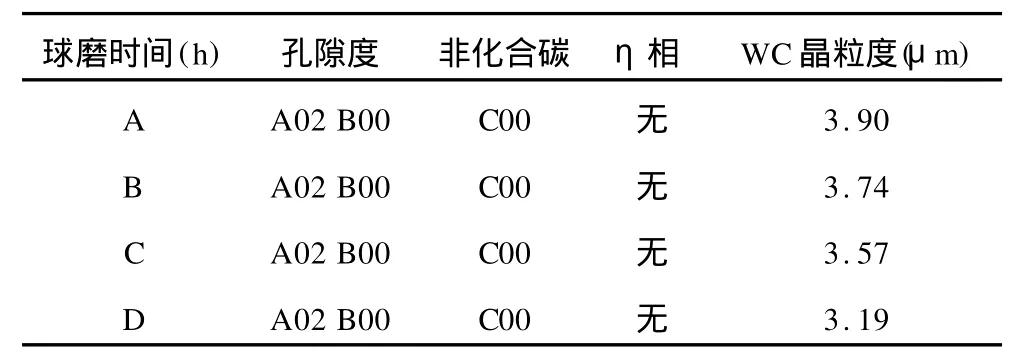

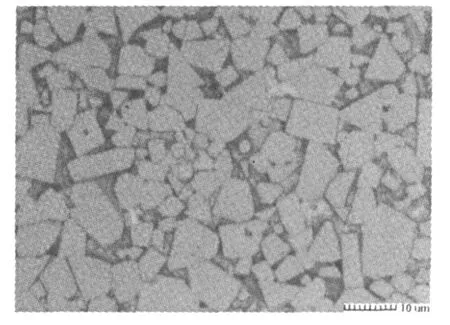

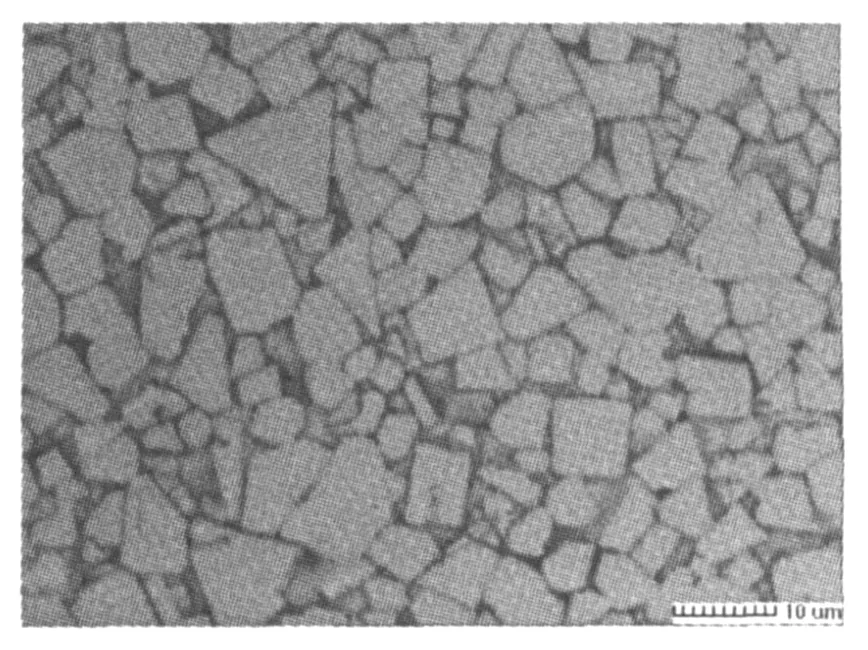

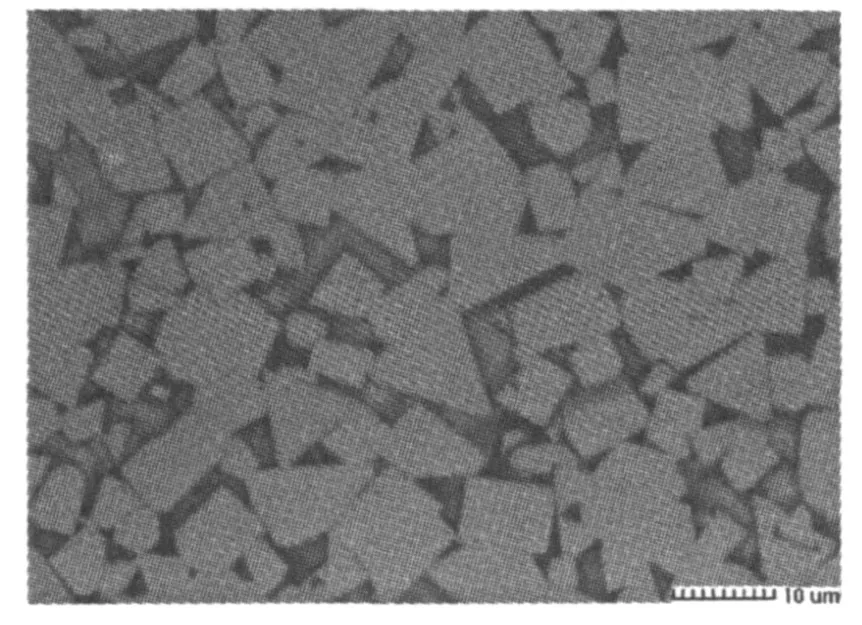

在实验第一阶段中,试样的金相组织结构及检测结果见图2至图5及表1。

图2 第一阶段球磨A小时试样金相Fig.2 Metallographic phase of the sample after milling Ahours at first stage

图3 第一阶段球磨B小时试样金相Fig.3 Metallographic phase of the sample after milling Bhours at first stage

图4 第二阶段球磨C小时试样金相Fig.4 Metallographic phase of the sample after milling C hours at second stage

图5 第二阶段球磨D小时试样金相Fig.5 Metallographic phase of the sample after milling D hours at second stage

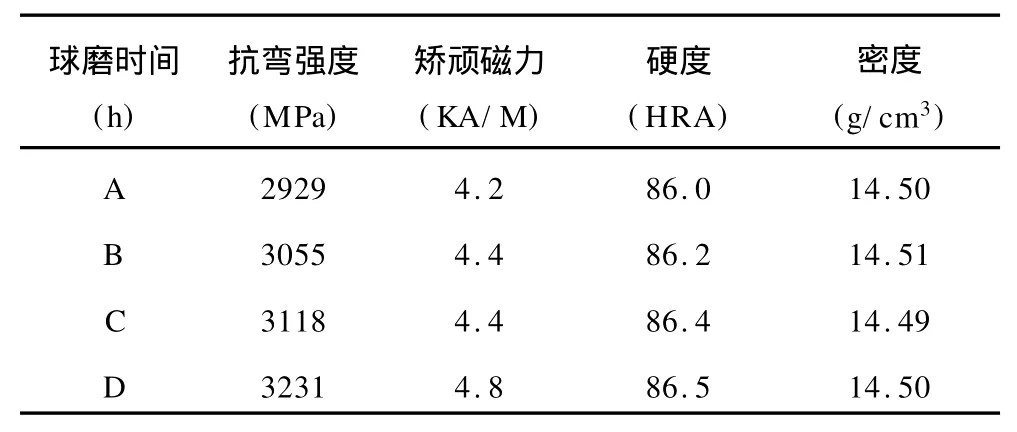

表1 第一阶段不同球磨时间下的试样金相检测结果Table 1 Metallographic phase test results of the samples at different milling time in first stage

随着球磨时间的延长,试样金相组织中的细晶粒增多,WC晶粒度减小,其他金相组织检测结果无变化。

试样的物理性能结果见表2。

表2 第一阶段试样的物理性能结果Table 2 Physical properties of the samples at first stage

随球磨时间的延长,试样的抗弯强度增加,矫顽磁力增加,硬度增加,密度无明显变化。由于试样的WC晶粒度达不到8μm,故决定改变球料比,实验进入第二阶段。

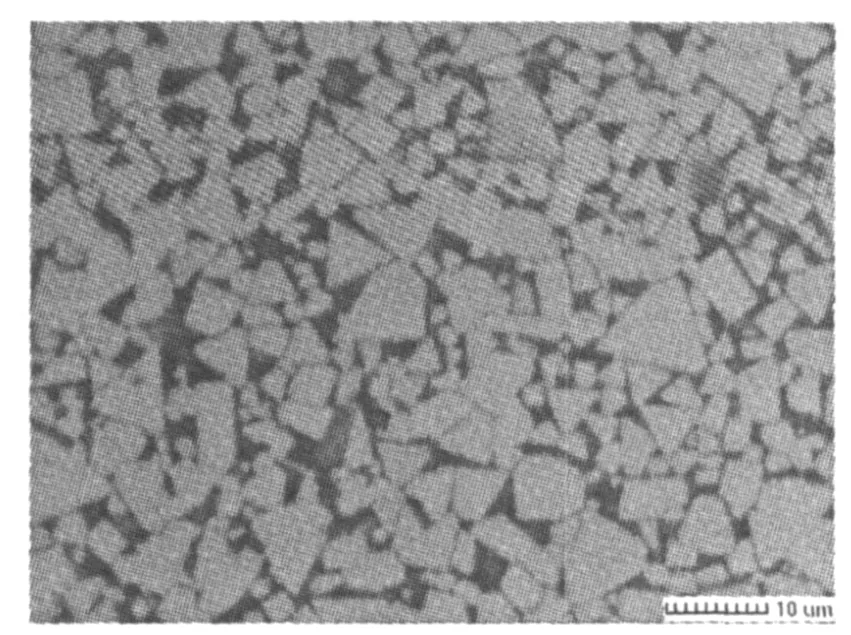

在实验第二阶段,试样的金相组织结构及检测结果见图6-图7及表3,物理性能结果见表4。

从图表可见,采取低的球料比,在对应的球磨时间下,试样的WC晶粒度比第一阶段有了明显增大,但是抗弯强度,矫顽磁力及硬度明显降低,若想获得更好的WC晶粒度,则需要进一步降低球料比或是减少球磨时间,但是会造成试样的强度,硬度进一步降低,满足不了市场使用要求。

图6 第二阶段球磨C小时试样金相Fig.6 Metallographic phase of the sample after milling C hours at second stage

图7 第二阶段球磨D小时试样金相Fig.7 Metal lographic phase of the sample after milling Dhours at second stage

实验第三阶段,控制混合料中W粉添加量,提高混合料中碳含量,以促进WC晶粒长大,成为一个可行的措施。通过不往混合料中添加W粉,保持WC粉原有碳含量,试样的金相组织结构及检测结果见图8-图11及表5,物理性能结果见表6。

表3 第二阶段不同球磨时间下的试样金相检测结果Table 3 Metallographic phase test results of the samples at different milling time in second stage

表4 第二阶段试样的物理性能结果Table 4 Physical properties of the samples at second stage

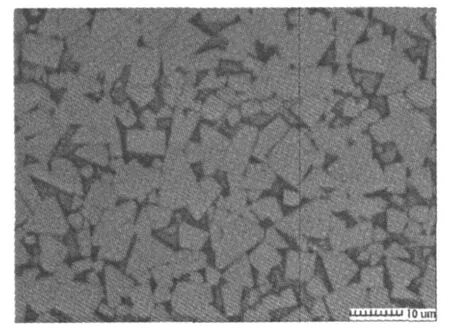

图8 第三阶段含Co为10%试样金相Fig.8 Metallographic phase of the sample with 10%Co at third stage

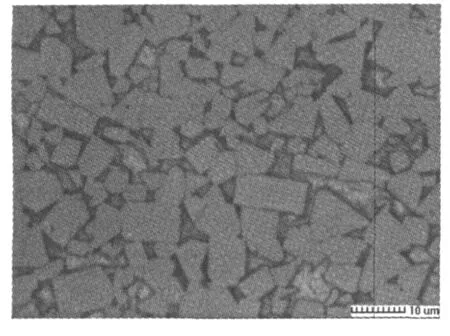

图9 第三阶段含Co为11%试样金相Fig.9 Metallographic phase of the sample with 11%Co at third stage

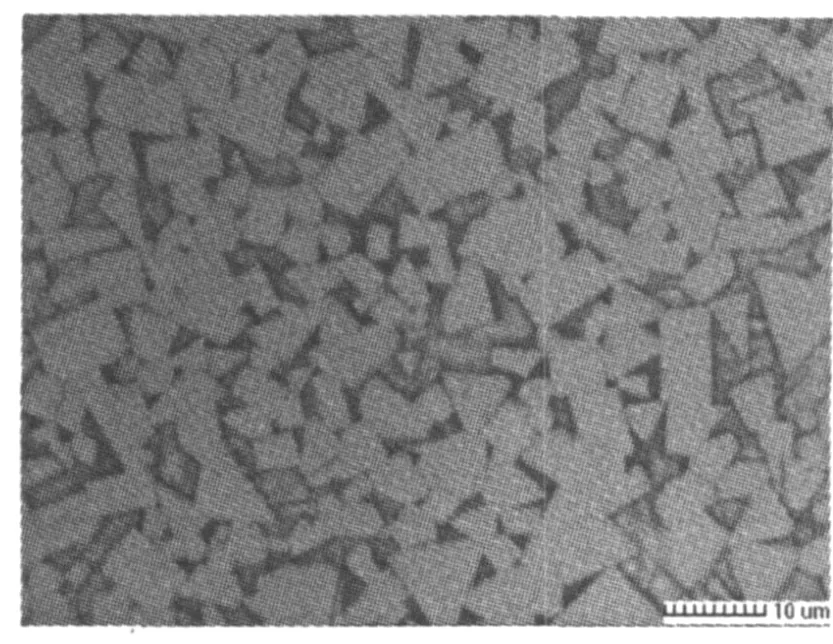

图10 第三阶段含Co为13%试样金相Fig.10 Metallographic phase of the sample with 13%Co at third stage

图11 第三阶段含Co为15%试样金相Fig.11 Metallographic phase of the sample with 15%Co at third stage

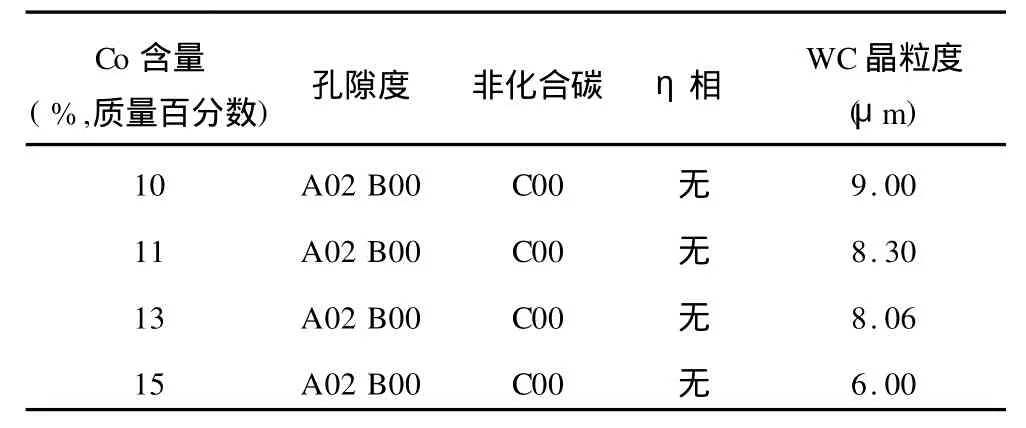

表5 第三阶段不同Co粉质量百分含量的试样的金相检测结果Table 5 Metallographic phase test results of the samp les with different Co content at third stage

表6 第三阶段不同Co粉质量百分含量的试样的物理性能结果Table 6 Physical properties of the samples with different Co content at third stage

实验表明,第三阶段中保持WC粉的原有碳含量,不往混合料中添加W粉,基本成分为WC-10%Co的合金,WC晶粒度对比第一、第二阶段明显增大,达到了9.0μm,但其物理性能还是差强人意,通过增加混合料中Co粉含量,增加球磨时间,试样的物理性能得到明显改善,且WC晶粒度在Co含量小于13%(质量分数,下同)时,仍能保持8μm,在Co含量为11%时,达到了不错的物理性能。

3 结论

通过控制球磨时间,球料比,控制混合料中碳含量,选择结晶完整性好的WC粉能制备出性能优异的特粗晶硬质合金

[1] Sandvik Hard Materials.Technical InfoUnderstanding Cemented Carbide Grmn Size[EB/OL].2004-11-04.

[2] 湘子.硬质合金晶粒度分级标准[J].硬质合金,2006,23(2):68.

[3] Jan A K,Thomas E·Cemented carbide body with imp roved.High temperature and thermomeehanieal properties:USA 6692690[P].2004-02-17.

[4] Johan M C,Thomas E,UdofIRoll for hot rolling with increased resistance to thermal cracking and wear:USA 5902942[P].1999-05-11.

[5] 张立.WC粉末粒度与形貌对硬质合金中WC晶粒形貌与合金性能的影响[J].中国钨业,2008,23(4).