硬切削加工技术的研究现状与发展趋势*

李 迎

(南京理工大学机械工程学院,南京 210094)

硬切削加工技术的研究现状与发展趋势*

李 迎

(南京理工大学机械工程学院,南京 210094)

硬切削是对高硬度金属材料直接进行车削或铣削的一种先进加工技术,随着硬切削加工技术研究的不断深入,硬切削在高效、节能、环保等方面的技术优势正引起国内外广泛关注。文章从加工机理、加工设备、加工工艺三个方面分析了硬切削加工技术研究的最新进展,提出了硬切削加工技术的未来发展趋势。

硬切削;加工机理;加工设备;加工工艺

0 引言

硬切削是对高硬度(42HRC-65HRC)金属材料直接进行车削或铣削加工的先进切削加工技术。通常,被加工工件材料主要包括铸铁、高速钢、轴承钢等钢铁材料,有时也涉及高温合金、钛合金等难加工材料,目前广泛应用在汽车、电子、航空、机床、模具等行业。尽管硬切削加工技术在工业生产上已有了许多成功的应用,国际生产工程学会(CIRP)仍然一直高度重视硬切削加工技术的相关研究,2000年[1]、2005年[2]两次以主题报告的方式对硬切削加工技术进行研讨,2010年第59届国际生产工程学会上又有多篇关于硬切削的研究论文。一个核心的问题就是硬切削是否可以有效地代替传统加工技术中的磨削工艺?本文从加工机理、加工设备、加工工艺三个方面分析硬切削加工技术研究的最新进展,指出硬切削加工技术的未来发展趋势。

1 硬切削加工机理研究

1.1 锯齿状切屑

以锯齿状切屑为主要特征的硬切削,究竟是以绝热剪切理论为基础,还是以周期脆性断裂理论为基础,至今还没有形成统一的认识[3]。早期由Komanduri等人(1982年)提出的绝热剪切理论,认为产生锯齿状切屑主要是切削速度高达某一临界值以后热软化占主导作用的结果。而Shaw等人(1998年)提出的周期脆性断裂理论,认为产生锯齿状切屑主要是从切屑自由表面向切削刃扩展一半距离的周期性整体断裂所形成的。对锯齿状切屑的形成进行预报的理论依据应当是断裂力学,而不是传热学。针对这两种不同的理论体系,国内外许多学者一直在积极的探索,直到目前仍有不同的观点,蔡玉俊等人[4]在国家自然科学基金的资助下,对30CrNi3MoV淬硬钢(48HRC)的切屑形成机理进行了切削试验研究,研究结果表明锯齿状切屑的临界切削条件试验曲线与绝热剪切临界切削条件的理论曲线基本吻合,认为锯齿状切屑产生的根本原因是主剪切区内热软化超过应变硬化的结果。Raja Kountanya等人[5]对100Cr6轴承钢(60HRC)的切屑形成机理进行切削试验研究和仿真分析,得出的结论是周期脆性断裂理论在硬切削中占主导地位,由于试验过程中出现切削力随切削速度的增大而减小的现象,绝热剪切理论的热软化作用也是存在的。图1是试验得到的锯齿状切屑。硬切削的切屑形貌不仅是分析硬切削加工机理的重要依据,而且也是切削过程在线预报的一个有效手段。最近,M.Mahnama等人[8]对切削加工的稳定性进行了切屑形貌研究,通过试验和仿真分析,用稳定、不稳定和临界三种状态的切屑对加工稳定性进行预报,可以进行切削过程的在线监控。

图1 锯齿状切屑

1.2 加工表面完整性

加工机理的研究不仅表现在切屑的形成,也体现在工件表面的加工质量。长期以来,许多研究工作一直关注硬切削与磨削的加工效果比较,特别是加工表面粗糙度的高低,早期的研究普遍认为硬切削的表面粗糙度高于磨削表面。随着研究工作的不断深入,人们对硬切削的加工效果逐渐有了新的看法,F.hashimoto等人[6]对滚动轴承钢进行硬切削和磨削的对比试验研究,试验结果表明硬切削加工表面粗糙度优于磨削表面30%。值得注意的是,在粗糙度相同的情况下,硬切削与磨削具有不同的沟槽效应[2],如图2所示。这是硬切削的单个刀刃和磨削的多颗磨粒分别作用的结果,粗糙度轮廓单谷的宽度不同,对工件表面使用性能的影响也不同,它使研究工作由关注工件表面的几何特性向物理特性深入。

近几年来,研究工作开始更多地关注硬切削产生的表面白层、残余应力分布以及工件的疲劳寿命。最近,Y.B.Guo等人[7]为了研究硬切削残余应力、白层和疲劳寿命的关系,对滚动轴承钢(62HRC)进行硬切削和磨削的加工性能对比试验,通过无白层硬切(HTF)、有白层硬切(HTWL)、无白层磨削(GF)、有白层磨削(GWL)四种不同加工工艺的比较,认为白层的产生主要是由于刀具严重磨损导致切削高温进入工件表面的结果,表面有白层的工件疲劳寿命仅仅是表面无白层工件寿命的八分之一。而同样工艺条件下,有白层的硬切削表面比有白层的磨削表面具有更高的疲劳寿命。这一研究成果使人们对硬切削的应用前景有了更新的认识。

图2 硬切削和磨削表面粗糙度的沟槽效应

2 硬切削加工设备研究

2.1 硬切削加工机床

近几年,硬切削加工设备的研究主要集中在机床和刀具两个方面,用于硬切削的机床必须满足高速、重载的使用要求。硬切削加工机床的研究具有以下鲜明的特点:第一是强化机床支承件的刚度和阻尼。Dehong Huo等人[9]最近在对铣床的一项开发研究中,发现立柱式开放结构与龙门式闭合结构具有不同的结构刚度,特别是在Z轴方向结构刚度增幅显著,如图3所示。

图3 铣床立柱开式结构与闭式结构的刚度比较

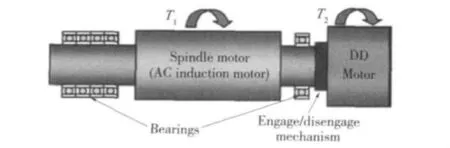

而C.Bruni等人[10]对39NiCrMo3 合金钢(58HRC)进行硬车削试验研究,则分别用铸铁床身和聚合物胶接混凝土床身的车削加工中心进行比较研究,试验研究结果表明:由于混凝土床身具有更高的内部阻尼,在同样的切削加工条件下,混凝土床身的机床使硬切削的刀具磨损下降,而工件表面粗糙度降低。第二是改善机床主轴的输出特性。硬切削应具有比普通切削更高的切削速度,通常也采用电主轴。但相对于一般的高速切削,硬切削又具有重载荷的特点,针对这一矛盾,Z.Wang等人[11]最近研究开发了用于铣床的双驱动主轴,其结构示意图如图4所示。

图4 双驱动主轴系统结构示意图

这种新颖结构主要是通过两个电机工作实现大扭矩输出,交流异步感应电机(AC)主要工作在高速范围,交流永磁同步电机(DD)主要工作在低速范围,当需要输出大扭矩时,两个电机可以同时工作,输出扭矩为T1+T2。试验结果表明,采用双驱动主轴可以有效提高刀具寿命。第三是机床多功能组合。针对硬钢和其他难加工材料难切削的工艺特点,硬切削加工机床在不断地补充和完善一些功能。H.Attia等人[12]通过激光辅助加工的方式对高温合金进行车削试验,无激光照射的工件待加工表面温度是200℃,而同样加工条件有激光照射的工件待加工表面温度约800℃,通过激光的热软化作用,改善工件的切削性能,试验表明,激光辅助作用使工件表面质量提高25%,而材料切除率提高近800%。A.Hosokawa等人[13]通过自旋转刀具的设计,实现了车铣组合功能。如图5所示,对轴类零件进行车削加工的刀具在电机驱动下可以高速旋转,试验结果表明,随着刀具旋转速度的提高,刀具前刀面温度下降近100℃,刀具寿命得到明显提高。

图5 自旋转刀具车削

2.2 硬切削加工刀具

目前,切削淬硬钢的刀具主要是聚晶立方氮化硼(PCBN)刀具。为了使PCBN刀具在硬切削加工中获得更好的效果,对PCBN刀具的研究主要集中在刀具材料、刀具形状、刀具涂层三个方面:第一,PCBN刀具通常是以CBN为主要材料在高温、超高压条件下烧结而成的聚晶体,对刀具材料的研究主要是CBN含量、CBN颗粒大小以及结合剂类型对硬切削性能的影响。通常,CBN含量低(50~60%)的刀具适合连续切削,CBN含量高(85~90%)的刀具适合不连续切削,对淬硬钢(58HRC)连续和不连续切削对比试验研究[14]表明:用于连续切削的低CBN含量刀具CBN7020比高含量的CBN7050刀具寿命提高2~3倍。CBN7020是硬钢切削的常用刀具,其中57%CBN,35%Ti(C,N),CBN 颗粒大小一般在2.5μm左右。第二,PCBN刀具形状不同于普通刀具,最大的区别是刀具的负前角,为了增加刀具的强度并改善工件材料的切削性能,硬钢切削不仅使用负前角的PCBN刀具,而且PCBN刀具的刃口形状也是研究关注的一个热点,图6是用于硬钢切削的PCBN刀具刀刃的几何形状,通常滚动轴承钢硬切的PCBN刀具倒棱角为15~25°,倒棱宽度0.15~0.5mm。

图6 刀尖刃口结构示意图

关于圆角刀刃的研究,一项新的试验研究[15]表明:刀刃的圆弧半径如果设计成逐渐变化的形状,这种半径尺寸可变的PCBN刀具比普通的单圆弧PCBN刀具具有更好的切削性能和刀具寿命。第三,刀具磨损是硬切削加工中的突出问题,不仅影响工件加工质量,而且涉及刀具成本,随着科学技术的发展和进步,CBN涂层刀具逐步开始应用,特别是CBN纳米涂层的研究,将进一步推动CBN刀具在硬钢切削中的应用。CBN涂层刀具一般是在硬质合金刀片上涂覆一层或多层CBN纳米晶薄膜,E.Uhlmann等人[16]采用单层CBN厚度为2μm和双层CBN厚度达6μm的CBN刀具进行硬切削试验研究,与用于硬切削的其它涂层刀具相比,刀具寿命提高1倍。Youngsik Choi等人[17]则采用细颗粒(小于 0.5μm)CBN 涂层刀具、粗颗粒(小于2μm)CBN涂层刀具和普通PCBN烧结的刀具进行超精硬切对比试验,认为细颗粒CBN涂层刀具在超精硬切加工中具有更好的切削性能和工件表面质量。

3 硬切削加工工艺的研究

3.1 加工表面质量优化

加工设备和加工材料一旦确定之后,加工工艺的研究主要是对工艺参数的优化,而优化的目标主要集中在工件表面质量、刀具磨损和冷却润滑条件。

为了和磨削表面质量进行比较,对硬切削工艺优化的研究主要是表面粗糙度的分析比较。值得注意的是,不同材料的加工具有不同的表面质量,但即使是相同材料,优化的结果也各不相同:在硬车滚动轴承钢的研究中,Anderson P.Paiva等人[18]在综合考虑材料切除率和刀具寿命的前提下,对工件表面粗糙度进行优化研究,优化值Ra是0.41μm,对应的切削速度 V=238m/min,进给量f=0.08mm/rev,切削深度ap=0.32mm。而Khaider Bouacha等人[19]优化得到的粗糙度Ra是0.19μm,对应的切削速度V=246m/min,进给量 f=0.08mm/rev,切削深度 ap=0.15mm,相对于国内的研究,切削速度明显提高;在硬铣AISIH13钢的研究中,山东大学学者[20]优化的结果是粗糙度Ra在0.3μm左右,对应的切削速度140m/min,每齿进给量 0.08mm/齿,径向切深1.5mm,轴向切深2mm。而同样工件材料的另一项类似研究[21]表明,在优化工艺参数的同时,进一步考虑刀具路径的轨迹,可以使工件表面粗糙度达到0.1μm,完全能够取代磨削的精密加工。这些研究结果说明,工艺参数的优化对提高硬切削工件表面质量尚有较大的研究空间。

3.2 加工刀具寿命优化

相对于陶瓷刀具和硬质合金刀具在硬切削中的应用,PCBN刀具具有更多的优势,如何提高PCBN刀具的使用寿命是近年来刀具磨损研究的一个热点。H.M.Lin等人[22]主要从切削速度对CBN刀具的影响进行了硬车削试验研究,由于切削速度的增加导致切削温度的提高,切削速度达到某一临界值以后,随着切削速度的增加,刀具寿命缩短,认为优化切削速度是至关重要的。Benedikt Sieben等人[23]对AISI6150钢(62HRC)进行PCBN刀具的硬车削试验优化研究,得到的结果是,最大刀具寿命对应的切削参数分别为:切削速度V=120m/min,进给量f=0.16mm,切削深度ap=0.4mm。Bala Murugan Gopalsamy等人[24]则用PCBN刀具和硬质合金涂层刀具进行硬铣削的比较研究,研究结果表明:PCBN刀具寿命是硬质合金涂层刀具的10倍以上,粗铣得到的优化参数是:速度V=180m/min,每齿进给量f=0.25mm/齿,切深ap=0.5mm,切宽ae=8mm。精铣得到的优化参数是:速度 V=400mm/min,每齿进给量 f=0.15mm/齿,切深ap=0.2mm,切宽 ae=0.2mm。

3.3 冷却润滑优化

硬切削虽然大都是在干切削的条件进行加工,但实践证明微量的冷却润滑还是有利于硬切削的加工效率和加工质量。针对滚动轴承钢(60-62HRC)大多是在干切削条件下的试验研究,Jinming M.Zhou等人[25]对滚动轴承钢的硬切削进行了干切和高压冷却的比较,试验研究结果证明高压冷却比干切具有更好的加工质量。D.Kramar等人[26]对AISI1045钢(58HRC)的硬切削试验研究,更加侧重于高压冷却的压力变化对硬切削加工性能的影响,图7是高压冷却的压力变化的切削力的影响,显然,高压冷却(切削液流量0.4L/min)比干切削和常规冷却(切削液流量6L/min)具有更小的切削力,而压力的变化影响不大。研究结果得到的结论是:由于切削温度随着切削速度增加而升高,限制了切削参数的选择,采用高压冷却可以使切削速度进一步提高45%,进给量增加25%,同时刀具寿命提高了5倍。

固态润滑是一项极具发展潜力的润滑技术,主要是采用石墨或硫化钼颗粒在刀具和工件的接触面上产生润滑作用,Singh Dilbag等人[27]对滚动轴承钢进行硬车削试验,通过干切削、石墨润滑、硫化钼润滑三种方式的比较,结果如图8所示,固态润滑比干切削的加工表面粗糙度降低了8~15%,而硫化钼的润滑效果优于石墨。

从以上研究可以看出,工艺优化的目标不同,优化得到的加工参数取值范围也相差很大,需要对优化目标的选择进行综合考虑。

4 硬切削研究的发展趋势

通过对国内外近十年硬切削研究的分析和比较,对未来硬切削加工技术研究的发展趋势形成如下结论:

(1)向精密化方向发展

硬切削加工的研究经历了粗加工、精加工和超精密加工的发展阶段,从国外的一些比较研究工作可以看出,硬切削加工在某些特定的条件下,不仅加工表面粗糙度低于磨削表面,而且表面残余应力和白层的影响也优于磨削[27],硬切削完全有条件作为精密加工的最后工序。随着硬切削向精密化方向研究的不断深入,相对于磨削加工,硬切削所具有的独特优势将更加凸现。

(2)向绿色化方向发展

硬切削以不用或少用切削液的方式进行难加工材料的切削,相对于普通的磨削加工,更加符合环境保护的需要。随着环保政策和法规的逐渐完善,国外更加重视可持续制造的研究,从干切、准干切、低温切削等方面进行环境保护研究[28];从机床、刀具、工艺等方面建立优化模型进行节省能耗的研究[29];从硬切削刀具回收重用的性能分析和比较研究进行材料循环使用的探索[30],这些环保、节能、回收的研究,充分体现了社会对绿色制造的需求。

(3)向集成化方向发展

高硬度钢是一种难加工材料,硬切削是基于高速切削技术的一种先进制造技术。虽然硬切削工艺已经有了许多成功的应用,为了使难加工材料在加工效率、加工质量、加工成本等方面获得更好的效果,硬切削研究在关键技术进一步深入的同时,正朝着技术集成的方向发展:在硬切削加工的同时对工件材料激光预热、对刀具液氮冷却;车铣组合硬切;振动辅助硬切,这些不同技术的组合应用,都取得了良好的试验效果,为提高硬切削加工性能展示了一个值得关注的发展方向。

[1]H.K.TÖshoff,C.Arendt,R.Ben Amor.Cutting of Hardened Steel.[J]CIRP Ann.2000,49(2):547-566.

[2]F.Klocke,E.BTinksmeier,K.Weinert,Capability profile of Hard cutting and grinding processes[J].CIRP Ann.2005,54(2):22-45.

[3]艾兴.高速切削加工技术[M].北京:国防工业出版社,2003.

[4]蔡玉俊,段春争,王敏杰,等.高速切削30CrNi3MoV淬硬钢切屑形成机理的试验研究[J].机械强度,2009,31(3)387-390.

[5]Raja Kountanya,Ibrahim Al-Zkeri,Taylan Altan.Effect of tool edge geometry and cutting conditions on experimental and simulated chip morphology in orthogonal hard turning of 100Cr6 steel[J].Journal ofmaterials processing technology 209(2009)5068-5076.

[6] F.Hashimoto,Y.B.Guo,A.W.Warren.Surface integrity difference between hard turned and ground surfaces and its impact on fatigue life.[J]CIRPAnn.2006,55(1):81-84.

[7]Y.B.Guo,A.W.Warren,F.Hashimoto.The basic relationships between residual stress,white layer,and fatigue life of hard turned and ground surfaces in rolling contact.CIRP Journal of manufacturing science and technology 2(2010):129-134.

[8] M.Mahnama,M.R.Morahhedy.Prediction of machining chaffer based on FEM simulation of chip formation under dynamic conditions.[J] International journal ofmachine tools and manufacture 50(2010):611-620.

[9]Dehong Huo,KaiCheng,Frank Wardle.A holistic integrated dynamic design and modeling approach applied to the development ofultraprecisionmicro-millingmachines.[J]International journal ofmachine tools&manufacture 50(2010):335-343.

[10] C.Bruni,A.Frcellese,F.Gabrielli,M:Simoncini.Hard turning of an alloy steel on amachine tool with a polymer concrete bed.[J]Journal ofmaterials processing technology 202(2008):493-499.

[11]Z.Wang,M.Soshi,K.Yamazaki.A comparative study on the spindle system equipped with synchronous and induction servomotors for heavy duty milling with highly stable torque control[J].CIRP Annals-manufacturing technology 59(2010):369-372.

[12]H.Attia,S.Tavakoli,R.Vargas,V.Thomson.Laser-assisted high-speed finish turning of super alloy Inconel718 under dry conditions.[J]CIRP Annals-manufacturing technology 59(2010):83-88.

[13]A.Hosokawa,T.Ueda,R.Onishi et.al.Turning of difficultto-machinematerials with actively driven rotary tool.[J]CIRP Annals-manufacturing technology 59(2010):89-92.

[14] Manu Dogra,Vishal Sharma,Anish Sachdeva et,al.Tool wear,chip formation and Workpiece surface lssues in CBN Hard turning:A Review.[J] International Journal of precision engineering andmanufacturing Vol.11,No.2(2010)341-358.

[15]T.Özel,Y.Karpat,A.Srivastava.Hard turning with variablemicro-geometry PCBN tools.[J]CIRP Annals-manufacturing technology 57(2008):73-76.

[16]E.Uhlmann,J.A.Oyanedel Fuentes,M.Keunecke.Machining of high performance workpiece materials with CBN coated cutting tools.[J]Thin solid films518(2009):1451-1454.

[17]Youngsik Choi,C.Richard liu,Performance of nano/micro CBN particle coated tools in superfinish hard machining.[J]International journal ofmachine tools & manufacture 49(2009):683-689.

[18] Anderson P.Paiva,Joao Roberto Ferreira,Pedro P.Balestrassi.A multirariate hybrid approach applied to AISI52100 hardened steel turning optimization.[J] Journal ofmaterials processing technology 189(2007):26-35.

[19] Khaicler Biuacha,Mohamed Athmane Yallese ,Tarek Mabrouki et.al.Statistical analysis of surface roughness and cutting forces using response surface methodology in hard turning of AISI52100 bearing steelwith CBN tool[J].Journal of refractory metals&hard materials 28(2010):349-361.

[20]Tong Chao Ding,Song zhang ,Yuanwei Wang.Empirical models and optimal cutting parameters for cutting forces and surface roughness in hard milling of AISI HB steel.[J]Int JAdv Manuf Technol.2010.

[21]Song zhang ,Y.B.Guo.Taguchi method based process space for optical surface topography by finish hard milling[J].Journal of manufacturing science and engineering ASME 2009,10.

[22]H.M.Lin,Y.S.Liao,C.C.Wei.Wear behavior in turning high hardness alloy steel by CBN tool,[J]Wear 264(2008):679-684.

[23]Benedikt S IEBEN,Tobias Wagner,Dirk Biermann.Empiricalmodeling of hard turning of AISI6150 steel using design and analysis of computer experiments.[J] Prod.Eng.Res.Devel.(2010)4:115-125.

[24]Bala Murugan Gopalsamy,Biswanath Mondal.Experimental investigations while hard machining of DIEVAR tool steel.[J]Int JAdv Manuf Technol.2010.

[25]Jinming M.Zhou,Stefan Hignas,Jan-Eric Stahl.Improving waviness of bore in precision hard turning by pressurized coolant.[J]Int JAdv Manuf Technol(2010)49:469-474.

[26]D.Krama,P.Krajnik ,J.Kopac.Capability ofhigh pressure cooling in the turning of surface hardened piston rods.[J]Journal ofmaterials processing technology 210(2010):212-218.

[27]Singh Dilbag.P.V.Rao,Performance improvementof hard turning with solid lubricants.[J]Int JAdv Manuf Technol(2008)38:529-535.

[28]A.D.Jayal,F.Badurdeen,O.W.Dillon Jr,et.al.Sustainable manufacturing:modeling and optimization challenges at the product,process and system levels.[J] CIRP Journal of manufacturing science and technology 2(2010):144-152.

[29] M.F.Rajemi,P.T.Mativenga,A.Aramcharoen.Sustainable machining:selection of optimum turning conditions based on minimum energy considerations,[J] Journal of Cleaner Production 18(2010):1059-1065.

[30]M.G.Faga,R.Mattioda,Li Settineri.Microstructural and mechanical characteristics of recycled hard metals for cutting tools,[J]CIRPAnnals-Manufacturing technology 59(2010):133-136.

(编辑 李秀敏)

Recent Advances in Hard Cutting and its Future Trend

LIYing

(Mechanical Engineering college,Nanjing University of Science and Technology,Nanjing 210094,China)

Cutting ofhardened steel is a advanced manufacturing technology for today’s industrial production and scientific research.Hard cutting operations have been receiving increased attention because it offersmany possible benefits over grinding such as:high material removal rate,energy-saving,and even the possibility of dry machining.This paper review s the recent advance in hard cutting.Themain problems include:hard cutting theory,equipment and cutting tools,and optimum cutting condition of hard cutting.Some comments on future development and directions are also pointed out.

hard cutting;machining theory;equipment;parameter optimization

TH16;TG65

A

1001-2265(2011)06-0107-06

2010-12-01;

2010-12-13

“高档数控机床与基础制造装备”科技重大专项(2009ZX04001-171-02)

李迎(1952—),男,河南固始人,南京理工大学机械工程学院工学博士,教授,博士生导师,主要研究方向为先进制造技术,(E-mail)gsly@mail.njust.edu.cn。