建陶坯体干燥过程中传热性能的实验研究

蒋方乐 石卫华 沈超群 朱庆霞 施 群

(景德镇陶瓷学院材料科学与工程学院,江西景德镇,333403)

0 引言

在建陶坯体干燥过程中,传热与传质过程同时发生且相互耦合,因此研究坯体在干燥过程中的传热性能是十分有必要的,有学者应用平均体积法对坯体的干燥过程作了研究。胡国林[1]及朱庆霞[2]等导出一组关于液体饱和度、温度和气相压力的支配方程,并对瓷质砖坯干燥过程进行了数值模拟。孙恒[3]等建立了砖坯干燥的准稳态二维数值模拟,并得出了砖坯温度上升和水分蒸发的曲线。但这些均未对砖坯在干燥过程中的传热性能变化做理论或实验研究。在已有的实验研究中,温度及排水率都影响到坯体的导热系数[4],甚至有固相到液相的变化及化学变化的影响[5],而建陶的实际干燥过程中不存在固相变化和化学变化过程。本实验对不同含水率下坯体的导热系数随温度的变化进行测定,以研究坯体在干燥过程中传热性能的变化,用于指导生产实践。

1 坯体干燥进程界定

坯体的干燥过程是排除内部水分的过程,排水引起了坯体含水量的变化。现在,表示坯体中含水量的方法主要有两种:干基含水率和湿基含水率。二者都是理想状态下的含水率,实际情况下很难测量。湿基含水率与干燥过程排水量不呈线性关系,干基含水率虽表现出线性关系,但计算较复杂。因此引入坯体干燥过程排水率的概念,并定义为

式中,e为排水率,mp为相对初始状态排除水分的质量,G为干燥前坯体的总质量,包括绝干坯体质量和坯体含水质量。干燥过程中水的质量是守恒的,即坯体排水率的最大值与坯体初始湿基含水率相等,但某一时刻的排水率与湿基含水率之和不等于初始湿基含水率。

2 坯体传热性能实验研究

2.1 实验方法及设备

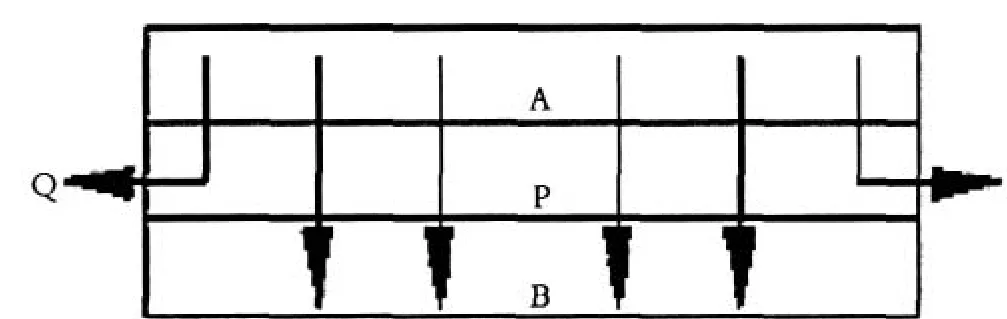

本实验设备使用YBF-2型导热系数测试仪,利用稳态导热平板法进行测量。图1为实验设备的原理图,其中P为待测物,A、B为上下铜板,热量由高温铜板A通过待测物向低温铜板B传递,若P很薄,可忽略P侧面的散热,而认为传热是一维的。设上下铜板表面间的恒定温差为ΔT,则在时间Δt内,通过面积为S、厚度为h的待测物的热量为:

则待测物的导热系数为:

式中,ΔQ/Δt为待测物的导热速率,根据热平衡原理,导热速率可以通过测量下铜盘的散热速率得到,进而得到待测物的导热系数。

图1 Y B F-2型导热系数测试仪原理图Fig.1 Principle of YBF-2 thermal conductivity meter

实验过程中干燥不同时间,分别制得排水率为0、1.11%、3.88%、5.63%和5.88%的实验样品,分别设定上铜盘温度为50℃至110℃(间隔10℃)时测量样品导热系数。为保证实验样品与上下铜盘接触良好,在样品表面均匀涂以导热胶。实验过程中水分会从样品的侧面散失,为减小实验误差,在上下铜盘及样品侧面贴以透明胶带,减少水分蒸发。实验中得出导热系数应为导热胶及样品的综合导热系数,因此应对导热胶引起的误差进行处理。

2.2 实验结果

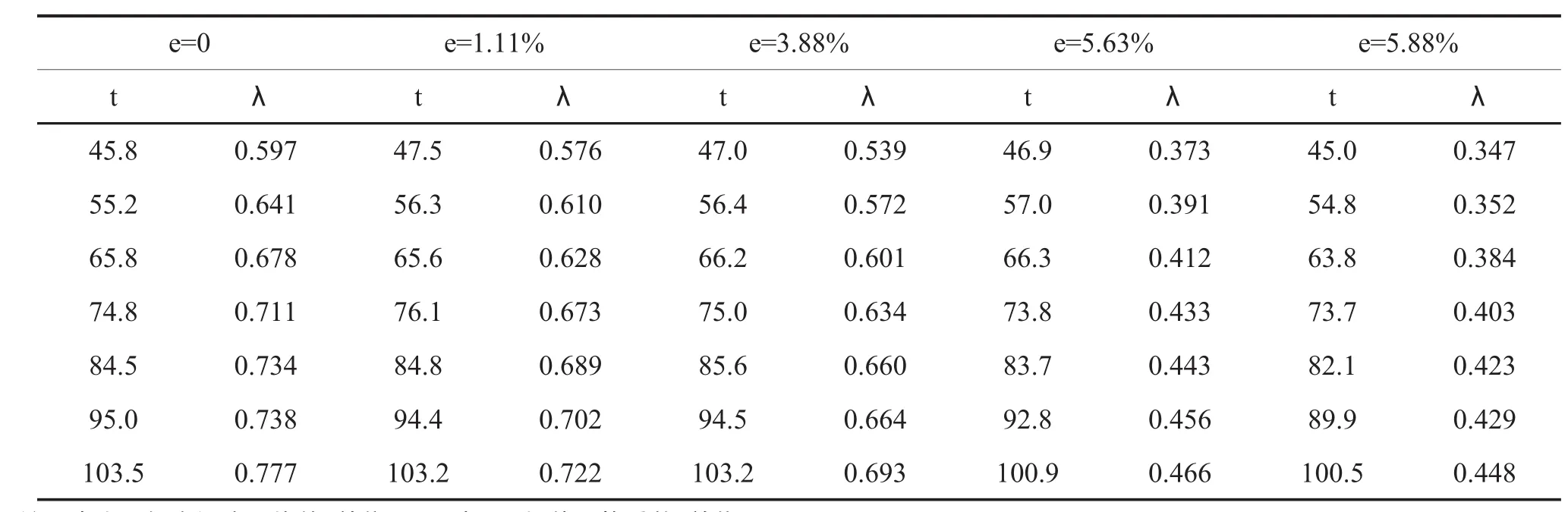

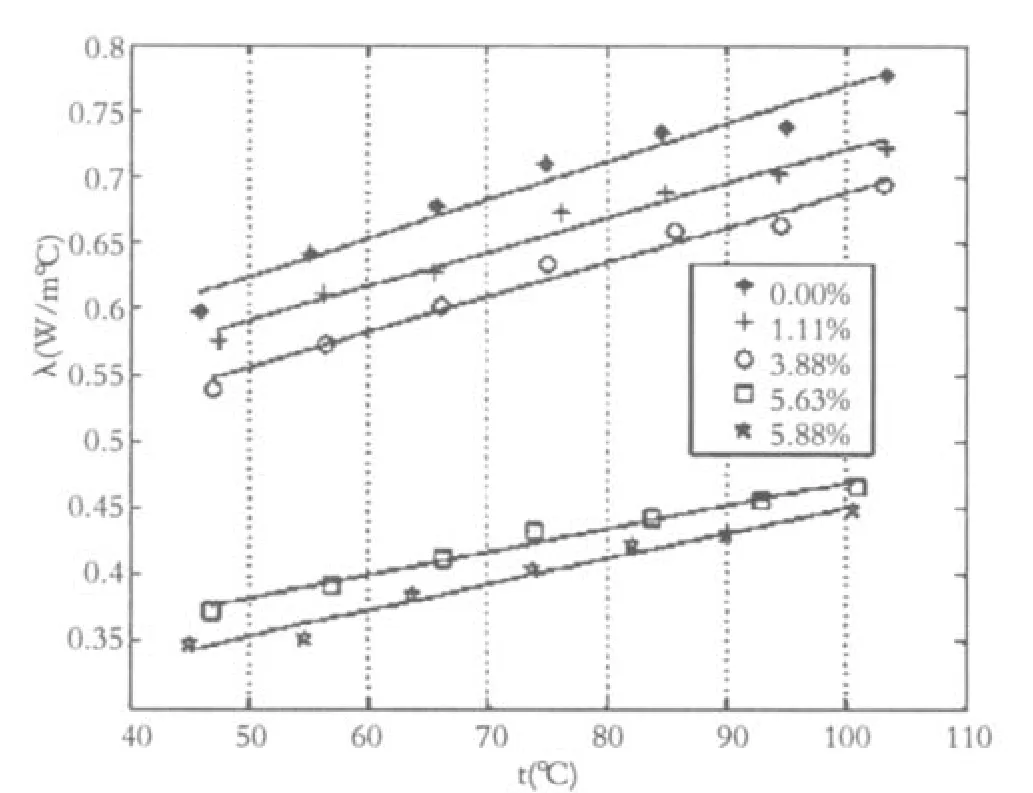

在确定的排水率下,实验测量了不同温度下的坯体的导热系数。表1为排水率为0、1.11%、3.88%、5.63%及5.88%时的坯体在不同温度下的导热系数实验结果。

图2表示了不同排水率下的实验结果对比。

2.3 讨论

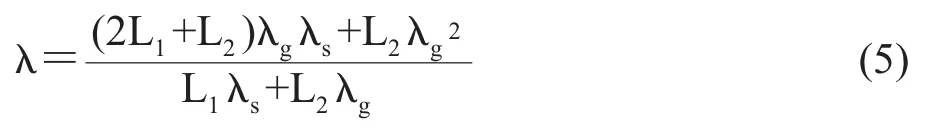

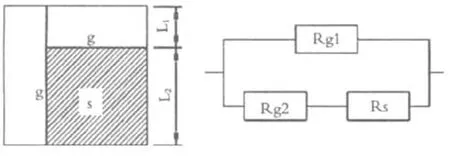

实验测定坯体导热系数为坯体的有效导热系数。从微观结构看,建陶坯体由固相、液相及气相组成,其中液相及气相充满气孔,则坯体可看作固相及气液混合相组成。坯体导热系数由固相导热系数、气液混合相导热系数及相对含量决定,就实验对象,二者相对体积含量是确定的。根据陈永平[6]的研究,多孔介质的微观结构可作简化,建陶坯体也属于多孔介质。对文献[6]中的结构作变形可得到图3所示的坯体结构及导热过程等效热阻,其中g表示气液混合相,s表示固相。采用热阻法可以推导出建陶坯体的导热系数为

式中,λg为气液混合相导热系数,λs为固相导热系数。对于确定的研究对象,L1与L2的相对大小是一定的,则坯体的导热系数只与组成坯体的固相和气液混合相的导热系数有关。

固相导热系数受到温度的影响,随温度升高而增加,则坯体导热系数增加。气液混合相导热系数受到温度和排水率的共同影响,气液混合相充满气孔,由含湿空气及液相水组成。排水率一定时,温度升高,含湿空气和水的导热系数增加,则气液混合相导热系数增加;温度一定时,随之排水率的增加,气孔内水分减少,而水的导热系数远大于空气的导热系数,气液混合相的导热系数减小。因此,实验结果表现出坯体导热系数随温度的升高而增加,随排水率的升高而减小。

表1 不同排水率下坯体导热系数实验结果Tab.1 Experiment results of building ceramic's thermal conductivity at different moisture elimination rate

图2 不同排水率下实验结果对比Fig.2 Comparison of experiment results at different moisture elimination rate

图3 坯体结构及等效热阻Fig.3 Structure and equivalent thermal resistance

用最小二乘法拟合,可得到不同排水率下建陶坯体导热系数与温度的关系。

排水率为0时

3 实验误差分析

实验误差主要由原理误差及实验操作误差造成。

3.1 原理误差

3.1.1 设备原理误差

实验设备以傅里叶导热定律为原理制作,根据一维稳态导热过程求出被测对象的有效导热系数。实验过程中,当坯体很薄或其厚度相比直径很小时,可以忽略坯体侧面的散热损失,而认为传热是一维的。实验不是通过测导热量或热流密度来求得导热系数,而是通过测量导热速率后计算得出。忽略坯体侧面的散热,对于式(3)中ΔQ,测量值小于理论值,则测量所得坯体导热系数小于理论计算值。

3.1.2 实验原理误差

实验是采用稳态法测量,为测定某一含水率下坯体的导热系数,在坯体的四周涂以胶水以防止水分散失。当达到稳态条件后,在温度梯度和湿度梯度的作用下,坯体内水分处于相对稳定的状态。而在实际生产过程中,坯体在干燥窑内行进,水分不断从内部向外扩散并传递至窑内环境中。在干燥过程中,水分在坯体孔隙内流动,同时也发生相变,这些都会对坯体的有效导热系数产生影响。实验未能体现相变及液相流动的影响,即实验只考虑了传热过程对坯体有效导热系数的影响,而未考虑传质过程的影响,而造成了实验误差。但试验结果可以反映坯体在某一含水率下的瞬时传热性能,用于指导生产实践。

3.2 实验环境及操作误差

环境及操作误差主要体现在三方面:(1)环境温度变化引起的误差;(2)实验设备周围空气流动引起的误差;(3)涂抹导热胶引起的误差。

根据实验用导热系数测定仪的测量原理,通过测量移去被测坯体后下铜盘的冷却速率来标定实验过程中下铜盘的冷却速率,下铜盘的冷却依靠自然冷却。当移去坯体前后环境温度发生变化,或实验设备周围因人员走动及其他原因引起空气流动时,铜板的冷却速率都会发生变化,而引起误差。

涂抹导热胶是为了降低坯体与铜板间接触热阻对实验的影响,这会引起两方面的误差。首先,由于导热胶热阻的作用,热电偶测量温度并不是坯体表面温度,而是坯体上表面温度低于上铜板热电偶示数,下表面温度高于下铜板热电偶示数。当导热胶涂抹很薄时,这些影响可以忽略。其次,导热胶无法与坯体表面完全紧密接触,而产生接触热阻,但相对于无导热胶时,接触热阻的影响要小。

4 结论

(1)坯体实际干燥过程中温度和排水率同时变化,实验研究了不同排水率下坯体导热系数随温度的变化关系。

(2)建陶坯体可看作由固相和气液混合相组成。当排水率一定时,坯体内固相和气液混合相的相对含量不变,但导热系数随温度升高而增加,因此坯体导热系数随温度升高而增加,且呈线性关系。

(3)温度一定时固相的导热系数恒定,但相同温度时气液混合相导热系数随排水率不同发生变化。水的导热系数远大于空气导热系数,排水率升高时气液混合相内水分减少,导热系数减小,坯体导热系数也随之减小。

1胡国林,朱庆霞.瓷质砖湿坯对流干燥的传热传质研究.硅酸盐学报,2002,30(5):597~601

2朱庆霞,胡国林,蒋方乐等.大面积瓷质砖坯体干燥过程的二维传热传质研究.陶瓷学报,2004,25(2):120~123

3孙恒,张洁,朱鸿梅等.砖坯干燥过程非稳态二维数值模拟.化工学报,2003,54(8):1098~1103

4朱庆霞,胡国林,蒋鉴华.瓷质砖坯体的导热系数及其影响因素.中国陶瓷工业,2001,8(4):16~18

5吴清仁,吴建青,骆建庭等.彩釉砖导热系数与温度关系的研究.硅酸盐通报,1990,3:51~57

6陈永平,施明恒.基于分形理论的多孔介质导热系数研究.工程热物理学报,1999,20(5):608~612