高强度厚规格H型钢桩的开发

付博,张婕,李超,邓存善

(山东钢铁集团有限公司,山东 济南 250014)

生产技术

高强度厚规格H型钢桩的开发

付博,张婕,李超,邓存善

(山东钢铁集团有限公司,山东 济南 250014)

为满足市场要求,结合异型坯连铸和大型H型钢生产线特点,采用V、N微合金化技术,通过加强冶炼和精炼操作,应用渣洗精炼技术和炉渣改质技术,延长软吹时间,降低了钢中夹杂物含量,通过控制钢水过热度、优化连铸配水,并制定合理的控制轧制制度,细化了铸坯组织和轧材晶粒,成功开发出翼缘厚度达到30.4 mm的高强度厚规格H型钢桩。实物质量检测表明,轧材平均屈服强度>460 MPa,抗拉强度为582~665 MPa,延伸率>18.5%,0℃冲击功平均为107 J,满足用户使用要求。

H型钢桩;S450J0;微合金化;钒;氮

高强度钢桩结构与传统工程结构相比具有轻质、抗震、高强度、耗能低等诸多优点,主要用于制作多层框架柱、门式钢架柱、平台柱及工业构架等。在承受重荷载高大建筑结构中以拼接组合方式形成局部稳定截面,以确保整体高强度、高刚度工程需要。其制作的结构主要应用于浅海及沼泽地带、房屋建筑体系、深基坑支护体系等工民建领域。随着城市建筑施工空间日益狭小,深基坑H型钢支护体系得到迅速发展。建造高楼大厦深基坑设计、施工,对高强度钢桩钢结构的要求也越来越高。本项目主要是针对目前香港、澳门及东南亚市场,开发高强度厚规格H型钢桩。

1 高强度钢桩技术要求

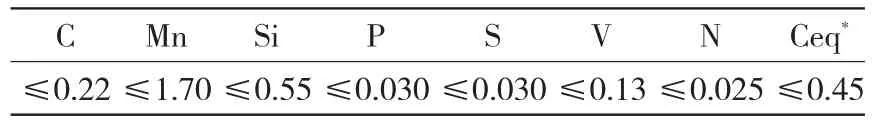

高强度钢桩采用欧标EN 10025-2标准中的S450J0钢号,根据用户协议,其碳当量(Ceq)和力学性能指标比标准要求更加严格,化学成分见表1。

表1 S450J0钢化学成分(质量分数)%

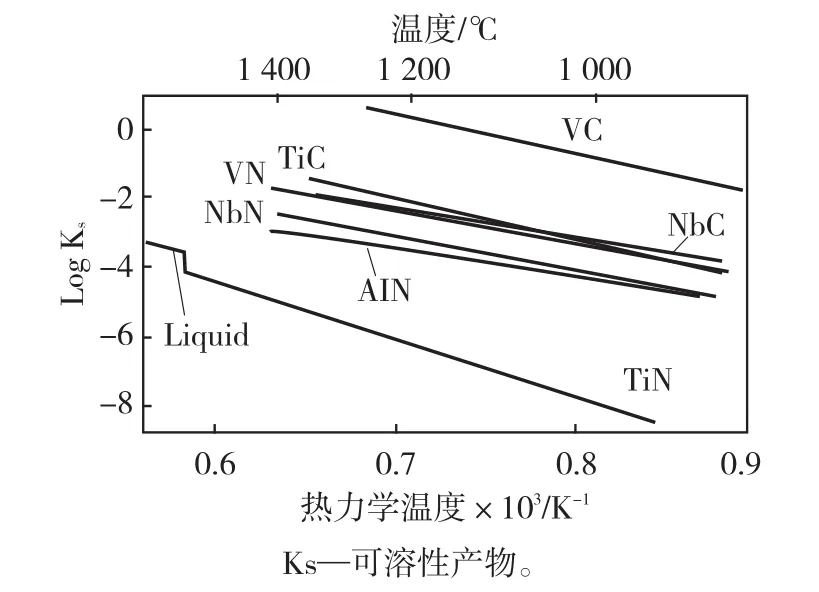

S450J0钢材的拉伸、冲击性能应满足如下要求:屈服强度(Rp0.2)≥450 MPa(钢材厚度16~40 mm),抗拉强度(Rm)550~720 MPa,延伸率(δ5)≥17%(钢材厚度16~40 mm);0℃V型冲击功(AKV)≥27 J。钢材规格见表2。

2 微合金化工艺设计

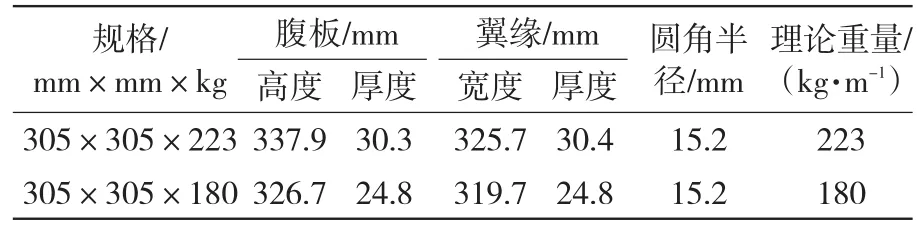

钢的微合金化处理是近年来常用的提高钢材强度和韧性的技术手段。通常的微合金化元素主要有V、Ti、Nb。微合金化元素固溶于钢中,对再结晶动力学影响不大,对机械性能的影响是基于这些微合金元素形成碳化物、氮化物或碳氮化物,这些化合物在再加热及后续过程中全部或部分溶解。溶解和析出的动力学决定着通过微合金化所能获得的效果。溶解程度依赖于加热温度、保温时间、加热和冷却速率、碳氮化物的溶度积。3种微合金化元素的碳氮化物在钢中的溶度积见图1[1]。

表2 S450J0钢材规格

图1 微合金化元素的碳化物、氮化物的溶度积

由图可见,V的碳、氮化物在3元素中都是最高的,主要起沉淀强化作用的是中间溶度积的化合物(NbC、TiC、VN)。在加热温度下,Nb的溶解度很低(约0.02%),而V的溶解度很高。在高温区热轧时,为便于完全再结晶,应尽可能降低再结晶终止温度(TR),这3种元素中V对TR影响最小,加V钢的TR最低。研究表明:对高强度可焊接长型材,微合金化,特别是V的微合金化,对晶粒细化和沉淀强化是最有效的途径。

由于V在奥氏体中高的溶解度,V在γ→α相变期间及相变后析出起强烈沉淀强化作用,与VC相比,VN在铁素体中的溶解度低,粗化倾向小,质点更稳定。因此,VN或富氮的V(CN)有更大的沉淀倾向。只有在存在足够N的情况下才能充分地利用V的强化作用。生产欧标高强度钢桩设计采用V、N微合金化工艺,充分利用V的析出强化作用。实验室研究结果表明,0.1%的V可以带来250~300 MPa的强度增量。

3 冶炼及连铸生产技术

3.1 减少钢中硫磷含量

磷、硫都会降低钢的韧性,磷会使钢的晶界脆性增加,裂纹敏感性增强。硫对钢的热裂纹敏感性有突出影响,且会在钢中形成夹杂物,降低韧性,特别要加强控制。同时,研究表明,随着硫含量的增加,纵裂发生的倾向加大,应尽量控制钢中硫含量在0.010%以内。一方面可采用脱硫铁水直接入炉,降低铁水硫含量;另一方面,转炉冶炼操作过程中,适当增加渣量和强化炉内反应条件控制强化脱硫、脱磷,降低钢水硫磷含量。

3.2 减少钢中氧含量

1)终点操作采取高拉一次补吹法,提高终点命中率,防止钢水过氧化。

2)出钢过程中,加强双挡渣出钢工艺,采用挡渣塞和挡渣锥分别挡住转炉的一次渣和二次渣,减少下渣量。

3)加强钢包脱氧,增加硅钙合金的用量,尽量脱除钢中氧。

4)渣洗精炼+炉渣改质技术。采用半预熔合成渣并对炉渣进行改质处理,利用出钢过程中钢渣混充,低熔点的合成渣熔化,在混充过程中液态渣滴与夹杂物吸附碰撞、上浮排除,炉渣表面加入改质剂进一步脱除渣中氧。采用渣洗精炼+炉渣改质技术一方面促进夹杂物上浮排除,另一方面达到提前造渣的目的。精炼进站炉渣基本化好,炉渣成泡沫黄白渣,延长了精炼白渣保持时间,提高了精炼效果。

5)喂线处理。精炼结束后向钢包喂硅钙包芯线,一方面改变夹杂物形态,消除夹杂物对钢材性能的影响,另一方面降低夹杂物的熔点。通过软吹氩,低熔点的夹杂物容易聚合、上浮。

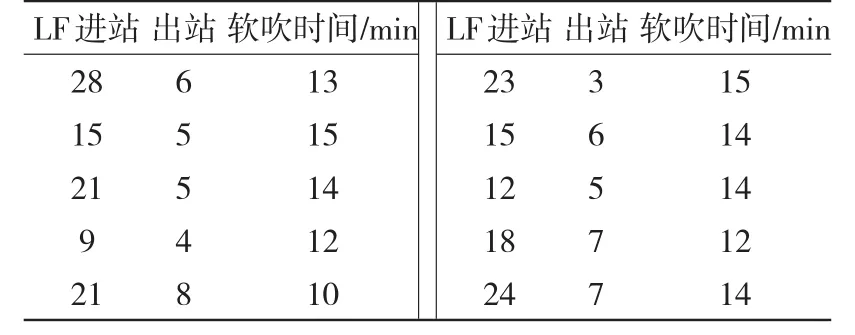

6)软吹氩。精炼吹氩工艺的是否合理,直接决定了钢中夹杂物含量的高低,特别是精炼后期软吹氩压力的大小和时间的长短与钢中全氧含量有直接关系。钢中夹杂物在精炼过程中通过大流量氩气的搅拌,碰撞、聚合、上浮至渣钢界面,被液渣层捕集,但仍有很多细小夹杂物无法排除,这就要靠小压力软吹,随着软吹时间的增加夹杂物含量减少。因此,在该钢种软吹时间的设定上比其他钢种要长(>12 min),确保夹杂物充分上浮排除。

通过采用上述措施,有效降低了钢中氧含量。随机抽取10炉精炼前后氧含量的数据(见表3),可知钢中氧含量平均由精炼前的18.6×10-6降至精炼后的5.6×10-6。

表3 精炼前后钢中氧含量([O]×10-6)

3.3 控制低过热度

由凝固理论分析,低过热度浇铸可明显改善中心偏析,并提高等轴晶率和细化晶粒组织,控制连铸坯内部等轴晶和柱状晶的比例是获得良好内部质量的有效措施。铸坯中柱状晶和等轴晶区的相对大小主要决定于浇注温度,浇注温度高,柱状晶区就宽,相反降低浇注温度就可以相应扩大等轴晶区,细化原始晶粒。根据高强度H型钢桩成分计算,该钢种成分中限液相线温度1 512℃,规定过热度控制在20~30℃以内,提高连铸坯内部质量。

3.4 结晶器及二冷弱冷制度

异型坯的凝固组织与其他铸坯相比柱状晶发达,由于其断面的复杂性,受到的热应力、鼓肚应力和机械应力也比其他规则的铸坯大。

由于连铸坯是通过表面强制冷却的方式进行传热的,因此其横截面上温度分布是不均匀的,表面温度低、中间温度高,温度梯度存在就会使坯壳受到热应力;同时在铸坯凝固过程中,沿铸坯长度方向,温度逐渐降低并伴随有表面温度回升,这种温度梯度的变化同样会造成热应力。这种热应力如果超过坯壳的塑性强度,就会在坯壳的薄弱部位产生初始裂纹。另外,钢在650~900℃处于钢低温脆性区内,因此在降低过热度的同时,尽量减弱结晶器及二冷水的冷却强度,减小铸坯温度梯度,尽量提高矫直温度。

4 轧制工艺技术

4.1 控制轧制

微合金钢晶粒细化的主要方法是在热轧过程中控制奥氏体的再结晶,但V对热轧过程中奥氏体再结晶不产生有效的抑制作用。这是因为V的溶解度较大,产生了对再结晶无阻碍的析出物。由于没有了阻碍奥氏体再结晶的颗粒,也就产生了晶粒细化的新机会:经过充足数量的轧制道次后,每次轧制压下的重复奥氏体再结晶都使奥氏体晶粒得到非常有效的细化。经相变后产生的铁素体晶粒可与低温控制轧制工艺产生的晶粒一样精细。

由于V具有较大的溶解度以及RCR工艺中较高的终轧温度,在奥氏体/铁素体相变之前V被保留在溶体中,并因此在奥氏体/铁素体和铁素体中产生了很强的沉淀强化。强制冷却以及氮含量的提高极大地增加了沉淀强化的力度。在V、N微合金钢中,析出强度可达250~300 MPa。

4.2 加热制度

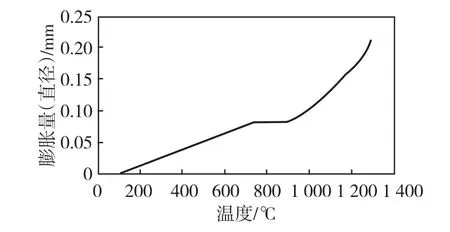

1)加热过程中尽量减小钢坯内外温差,以减小由于温度不均造成内部和表面热膨胀系数差别过大,引起过大的热应力。从试验所作的热膨胀系数曲线(见图2)可知,在750℃以下,随温度的增加,材料的热膨胀系数增加较慢;750~900℃,位于两相区,随着温度增加,奥氏体所占比例逐渐增大,从而出现虽然温度升高而热膨胀系数没有增加的现象(奥氏体为面心立方结构,密度大于体心立方的铁素体),也就是说,存在一个150℃范围的热膨胀系数不变区;温度继续增加,热膨胀系数曲线斜率变大,说明热膨胀系数增加变快。所以,为了减小钢坯的内外温差引起的热应力,应该将预热温度定在750~1 000℃。

图2 热膨胀系数曲线

2)在保证内外温差尽可能小的同时,加热时间还要尽量短。S450J0为低碳钢,从导热系数与温度的关系来看,在200~1 000℃,随着温度的增加,导热系数迅速降低。为了提高加热速度,应尽量降低加热温度。因此,预热段温度在750~1 000℃的基础上,可适当下调到900℃左右。由于钢坯在低温区具有较高的导热系数,可采用短时间快速预热。

3)加热过程中,加热温度不能高于过热过烧温度,否则会导致晶粒异常长大,对后面的轧制和成材质量产生不利影响。

5 工艺对比试验

5.1 不同轧制制度对强度的影响

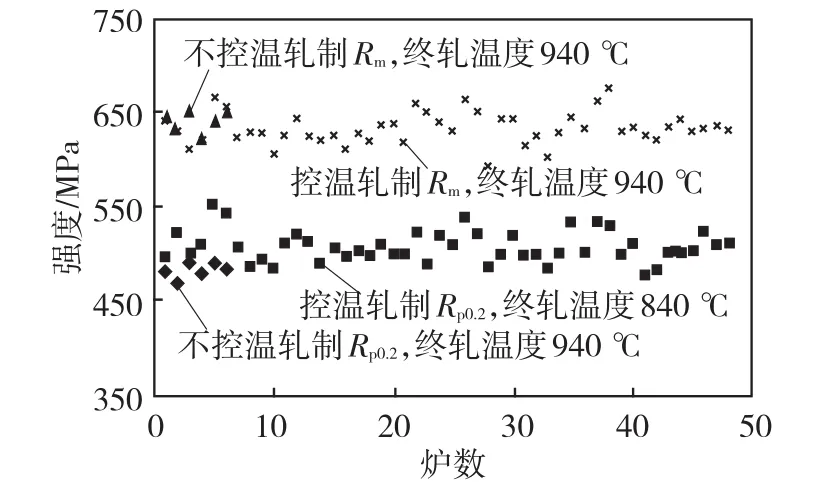

生产实践中对305 mm×305 mm×180 kg规格S450J0钢桩采用不同的轧制制度进行对比试验,试验结果见图3。由图3可见,降低终轧温度具有明显提高屈服强度的作用,屈服强度平均提高24 MPa,对抗拉强度的影响不大。

图3 不同轧制制度对强度的影响

5.2 钢中气体含量对钢材性能的影响

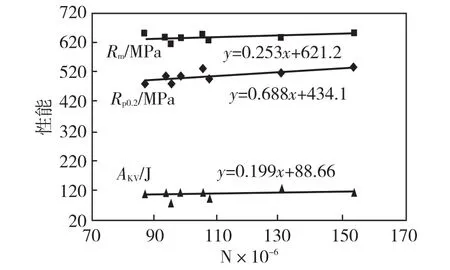

钢中气体含量对钢材(305 mm×305 mm×180 kg规格)性能的影响见图4。由图4可见,含V钢中氮含量的增加具有明显提高V(CN)行核驱动力的作用,从而明显提高钢材强度和韧性。钢中每增加10×10-6的氮,可提高屈服强度6.8 MPa,抗拉强度2.5 MPa,提高0℃V型冲击功2.0 J。

图4 钢中N含量对钢材性能的影响

6 实物质量检测

截至2011年7月,共生产305×305系列欧标S450J0钢种3.1万t,开发的生产工艺稳定顺行,产品性能良好,轧材成材率94%。

6.1 强度

对产品的力学性能检测表明,轧材平均屈服强度>460 MPa,抗拉强度为582~665 MPa,延伸率>18.5%,0℃冲击功平均为107 J。其中305 mm× 305 mm×223 kg规格屈服强度为461~530 MPa,抗拉强度为586~650 MPa;305 mm×305 mm×180 kg规格屈服强度为483~550 MPa,抗拉强度为618~665 MPa。力学性能控制较好,完全满足用户要求。

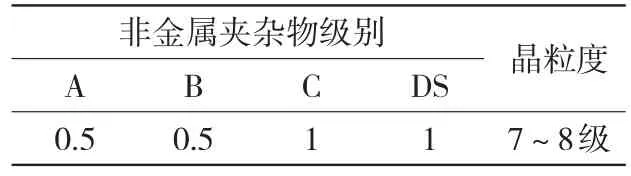

6.2 金相检验

金相检验结果见表4。金相检验结果显示,钢中夹杂物较少而且细小,钢水纯净,轧材组织细小,满足用户要求。

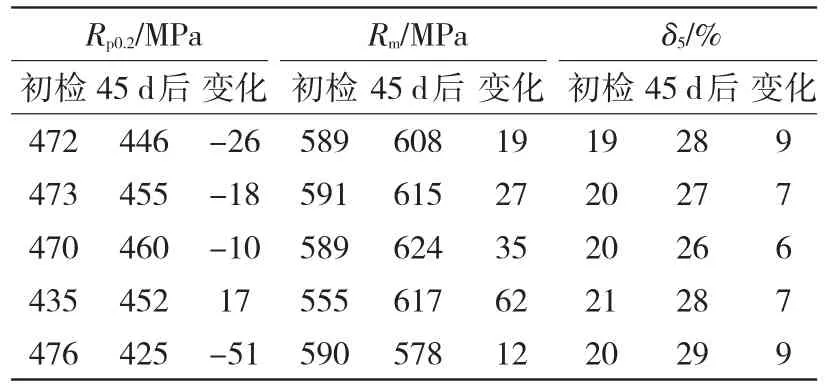

6.3 时效检验

随机抽取5炉合格产品进行时效试验分析,经

表4 S450J0钢桩夹杂物及晶粒度

45 d时效后进行性能复验,结果见表5。

表5 时效对钢材性能的影响

由表5可知,5炉合格产品屈服强度平均值为465 MPa,时效45 d后降至448 MPa,平均降低18 MPa;抗拉强度平均值为583 MPa,时效45 d后增至608 MPa,平均提高31 MPa;延伸率平均值为20%,时效45 d后增至27%,平均提高7%。时效后的力学性能仍完全满足技术要求。

6.4 钢中气体含量分析

在S450J0钢轧材上取样进行气体分析,氮含量为(86.9~154.1)×10-6,平均109.16×10-6;氧含量为(28.2~70.9)×10-6,平均47.74×10-6。

从分析结果看,钢中全氧含量较普遍较低,比现有其他钢种低(20~50)×10-6,采用V、N合金进行微合金化,钢中氮的含量较高,回收率较稳定。

7 结论

1)采用钒、氮微合金化技术生产欧标高强度H型钢桩,成分设计及整个工艺过程控制参数设计合理。2)通过有效措施控制钢中夹杂物含量,夹杂物细小,满足钢种开发要求。3)出钢过程中选用预熔合成渣及炉渣改质剂进行了渣洗及顶渣的改质处理,软吹时间>12 min,钢水较纯净,精炼出站[O]控制在10×10-6以下。4)钢中氧含量控制较低,钢中氮含量的增加明显提高钢材强度和韧性。钢中每增加10×10-6的氮,可提高屈服强度6.8 MPa,抗拉强度2.5 MPa,提高0℃V型冲击功2.0 J。5)降低终轧温度具有明显提高屈服强度的作用,屈服强度平均提高24 MPa,对抗拉强度的影响不大。

[1]潘国平,杨兆林,闻玉胜.钒氮元素在钢中的特性及对工艺影响的探讨[J].安徽冶金,2004(2):7-11.

Development of Thick Specification H-section Steel Pile with High Strength

FU Bo,ZHANG Jie,LI Chao,DENG Cun-shan

(Shandong Iron and Steel Group Corporation,Jinan 250014,China)

In order to meet market demand,combining the characteristics of CC for the section blank and large scale H sections product line,Using V and N microalloying technology,the thick H steel pile with flange thickness to 30.4 mm and high strength was developed.By strengthening the smelting and refining operation,adopting slag washing refining technology and slag modification technology,extending soft blowing time,the content of inclusions in steel was reduced.By controlling the superheat of liquid steel in continuous casting,optimizing CC water distribution and developing a reasonable rolling control system,the macrostructure of casting blank and the grain of the rolled bar were refined.The test results for the products showed that average yield strength of the rolled bar is greater than 460 MPa,the tensile strength is between 582 MPa and 665 MPa,elongation rate is more than 18.5%and the absorbed-in-fracture energy at 0℃is 107 J,meeting the application requirements of users.

H-section steel pile;S450J0;microalloying;vanadium;nitrogen

TG335.4

B

1004-4620(2011)04-0001-04

2011-04-06;

2011-08-10

付博,男,1972年生,1995年毕业于鞍山钢铁学院钢铁冶金专业。现为山东钢铁集团有限公司资本运营部部长,高级工程师,从事冶金技术研究与资本运营工作。