超低碳深冲钢中夹杂物的控制

耿丽杰

(济南钢铁集团有限公司科技质量部,山东 济南 250101)

超低碳深冲钢中夹杂物的控制

耿丽杰

(济南钢铁集团有限公司科技质量部,山东 济南 250101)

济钢炼钢厂采用KR→BOF→LF→RH→ASP工艺流程开发了低碳低硅冶炼技术。采用RH精炼工艺冶炼超低碳钢,主要难点在于钢中夹杂物控制。通过脱S处理、冶炼及精炼控制,提高钢水洁净度,改善其浇注性能;增大中间包的容量,设置挡渣坝、挡渣堰等,减少中间包夹杂物的形成;全程保护浇注,添加Ti等,控制钢中的夹杂物。实现了超低碳深冲钢的批量生产,铸坯合格率达到98.49%。

超低碳深冲钢;夹杂物;精炼;保护浇注

1 前言

济钢炼钢厂120 t转炉区域自2005年8月开始,开发低碳低硅冶炼技术,如08Al、SPCC、SPHC,以后又陆续开发了超低碳DDQ系列,2008年9月开始大批量生产。截至2010年底,共生产DDQ系列低碳钢30.34万t,铸坯内控合格率98.49%。

济钢炼钢厂有120 t转炉3座,单炉平均出钢量150 t左右;配有LF精炼炉,处理量150 t,钢种[S]达到0.001%以下;VD精炼炉处理量135 t,钢种[H]达到1.5×10-6以下;RH精炼炉处理量165 t,钢种[C]达到0.001%以下;板坯铸机4台(其中ASP薄板铸机2台)。对低碳低硅钢的冶炼采用KR铁水脱硫处理→转炉冶炼→LF精炼→RH精炼→ASP薄板坯连铸工艺,即KR→BOF→LF→RH→ASP工艺流程。

2 生产实践

2.1 成分控制

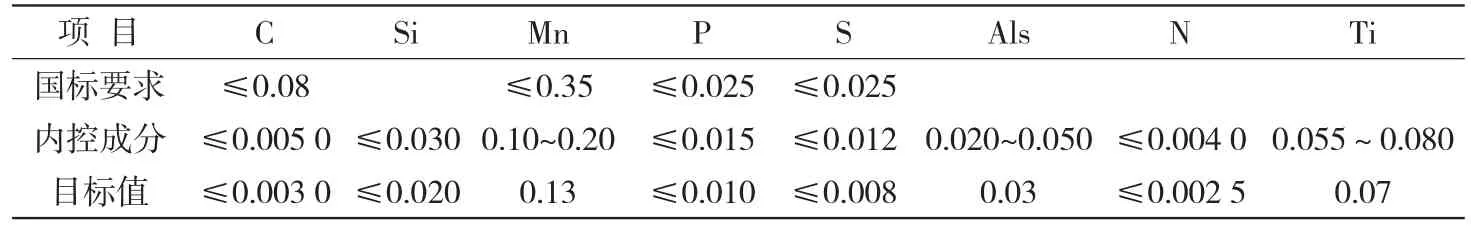

为了保证钢材有良好的冲压性能,DDQ系列低碳钢的冶炼成分要求严格,以DD14钢为例,其化学成分见表1。济钢确定的内控成分范围较窄,且化学成分稳定,其余微合金元素含量越低越好。

表1 DD14钢化学成分%

2.2 冶炼控制

1)KR控制。要求铁水必须进行脱S处理,入炉铁水扒渣要干净,入炉铁水S≤0.005 0%,铁水比≥80%,使用优质低硫废钢。

2)转炉冶炼控制。终点碳控制在一定范围,防止钢水过氧化。降低钢中含氧量([O]<300× 10-6)。实践表明:钢的含氧量与终点碳、温度、点吹次数、终点渣情况有关,终点碳越低、温度越高、点吹次数越多,钢中含氧量越高。因此,在实际生产过程中,力争一次拉碳成功,尽量避免点吹。确保C、温度协调出钢,终点温度1 675~1 700℃。

3)精炼控制。喂钙线处理后保证软吹时间≮10 min,保证加合金后的纯真空处理时间≮5 min;RH出站:温度1 580~1 590℃,出站时加无碳覆盖剂。利用RH真空炉开发了冷轧超低碳钢,冶炼过程主要问题是连铸钢水的性能不良,通过优化RH真空炉控制,提高钢水的洁净度,改善其浇注性能。

3 夹杂物的控制工艺及分析

非金属夹杂物对钢的影响主要表现在钢的使用性能和工艺性能两方面。使用性能的影响主要表现在疲劳性能、冲击韧性和塑性等;工艺性能的影响主要表现在锻造或冷变形、淬火、焊接等容易在夹杂物聚集部位产生裂纹。带状组织是造成钢各向异性的主要原因,使钢的横向塑性、韧性明显降低[1],特别是局部出现较粗大的带状组织将严重影响钢的力学性能。带状组织严重时,还会影响到钢的切削加工性。钢若出现了带状组织,加工时其表面光洁度就差,渗碳时易引起不均匀,热处理时易变形且硬度不均匀。非金属夹杂物的存在严重影响板材的力学性能。

提高钢的纯净度、控制钢中非金属夹杂物的途径是减少冶炼及浇注工艺操作过程中夹杂物的产生和外来夹杂物对钢水的污染,其次是设法排出已存在于钢水中的夹杂物。针对连铸坯存在的非金属夹杂物采取以下措施。

3.1 合理的炉外精炼技术

采用合适的炉外精炼方法进行钢液的深度脱氧、脱硫、脱气等,提高钢液自身的纯净度。钢包处理有喷吹各种粉剂—喂铝丝(或铝块)-硅钙芯线-稀土丝-真空处理。其目的是脱氧、脱硫、去除夹杂物、使夹杂物变性、调整钢液成分、控制钢水温度,使钢中硫化物转变成不变形的球状钙铝酸盐化合物,消除晶间片状析出物,使氧化铝夹杂物聚集上浮,使钢的组织各向性能得到改善。

3.2 减少中间包夹杂物的形成

连铸钢液中有很大一部分的夹杂物来自中间包。为减少中间包钢液夹杂物或防止中间包夹杂进入结晶器采取以下措施:促进夹杂物上浮,分离夹杂物并排除。当液面深度不变时,加大中间包容量,实际上增加钢液进出水平口水平距离,延长钢水在中间包内的停留时间,有利于夹杂物上浮;另一方面,换钢包时可保持中间包浇注稳定,防止液面低于临界值产生涡流将渣子卷入结晶器,从而保持钢液洁净。中间包设置挡渣墙,延长钢液停留时间,并消除中间包底部死区,改善钢水流动轨迹,使钢水沿钢渣界面流动,减短夹杂物上浮距离,利于渣子吸收,避免渣子卷入钢液中。

3.3 全程保护浇注

采用性能相适的保护渣,在结晶器钢液面上形成熔渣层,使钢液与空气隔离,保护钢液免受氧化,还能吸收钢-渣界面处的非金属夹杂物,防止夹杂物在该处聚集,净化钢-渣界面。

保护渣需达到均匀流入、吸附夹杂、减少散热、提高润滑等多种效果,因此要求保护渣具有良好的铺展性、透气性、保温性及与钢种相匹配。1#铸机的直结晶器加上直立段,约有3.7 m的高度,有利于夹杂物上浮,使钢水中的夹杂物上浮良好,保护渣吸收夹杂量较大,熔渣成分波动范围较大。对此铸机需要保护渣具有良好的吸收夹杂物能力。因钢中夹杂物含有Al2O3等,对铸坯纵裂纹的产生有一定影响。保护渣对Al2O3夹杂的吸附有一极大值,超出此范围,保护渣中Al2O3几乎不再变化。熔渣吸收夹杂后,必然使保护渣性能发生较大变化,这影响了保护渣渣膜组成、润滑特性及热阻的稳定。根据一般钢种夹杂量对应保护渣的吸收情况,调整为3炉换一次保护渣,效果良好。铸坯纵裂纹得到有效控制,钢板表面纵裂纹导致的浇铸退废和协议板量也大幅减少。

3.4 增强夹杂物与基体的结合力

夹杂物与基体之间的关联不够紧密导致裂纹的形成与扩展,尤其是脆性夹杂物,不随金属基体一起变形[1]。因此,在夹杂物周围更容易形成裂纹。可以通过向超高强度钢种添加Ti,生成Ti2CS取代MnS,增强了夹杂物与基体间的结合力,从而提高钢的韧性。

4 结语

降低炼钢过程中的夹杂含量应从产生源头抓起,通过工艺优化,采用全程保护浇注、提高钢的纯净度等措施,解决了低碳钢的钢水可浇性问题。超低碳深冲钢冶炼工艺的成功开发,为超低碳深冲钢的进一步开发生产奠定了基础。截至2010年底,共生产DDQ系列低碳钢30.34万t,铸坯内控合格率98.49%,铸坯表面质量良好。

[1]宋维锡.金属学[M].北京:冶金工业出版社,1987.

Control of the Inclusions in Ultra-low-carbon Deep-drawing Steel

GENG Li-jie

(The Technology Quality Department of Jinan Iron and Steel Group Corporation,Jinan 250101,China)

The Steelmaking Plant of Jinan Steel developed low-carbon and low-silicon smelting technique by KR-BOF-LF-RH-ASP process flow and main difficulty of smelting low-carbon steel with RH vacuum refinement process is the inclusion control.Then they took many measures,such as,increasing the cleanliness of the molten steel by desulphuration and the control of smelting and refining and improving the pourability,reducing inclusion forming in the tundish by increasing its capacity and setting slag dams and weir, and controlling the inclusions in the steel by protective casting and adding Ti etc,realizing the batch production of the ultra-low-carbon.The percent of the strand pass reached 98.49%.

ultra-low-carbon deep-drawing steel;inclusion;refinement;protective casting

TF703

B

1004-4620(2011)04-0007-02

2010-12-29

耿丽杰,女,1973年生,1994年毕业于湖南株洲冶金学校冶金专业。现为济钢科技质量部助理工程师,从事技术及质量管理工作。