熔渗用多孔钼骨架制备工艺研究

梁 静,林小辉,李来平,王国栋,张 新

(西北有色金属研究院,陕西西安710016)

0 前言

钼铜合金是由钼和铜组成的互不相溶的一种“假合金”,它既具备了铜优异的导电导热性能,又具备了钼的低热膨胀系数和高强度,而且,其热膨胀系数可以通过调节钼/铜比例进行设计,因而,具有优异的热学与电学性能。被广泛应用在电触头、热沉、电子封装以及航天高温材料等领域[1~4]。目前,上述领域的快速发展及新兴产业的出现,如电动汽车行业,对钼铜合金的需求量急剧增多,同时,对其质量也有了更高的要求。钼铜合金目前主要的制备方法有粉末混合法、熔渗法、机械合金化、液相烧结法等,但发展较为成熟、使用最为广泛的仍为熔渗法[5]。而作为铜熔渗的载体,钼多孔骨架的性能参数,如孔隙形貌、烧结特性的控制等是决定熔渗过程的关键,也是影响钼铜合金最终质量好坏的重要因素,因此,对多孔钼骨架制备技术及性能的研究,是钼铜材料研究中需要解决的关键问题。本文从制备钼骨架的钼粉选型入手,通过在其中添加不同比例的添加剂,采用不同的烧结工艺,制备了不同孔隙率的多孔钼骨架,系统研究了制备及烧结过程中各因素如粉末粒度、烧结温度等对熔渗用钼铜合金钼骨架孔隙形貌和性能的影响。

1 实验方法

实验采用的2种钼粉的平均费氏粒度分别为3.12 μm和5.02 μm(以下分别以40#和38#表示)。粉末形貌如图1所示。

图1 实验所用钼粉形貌

在以上2种粒度的钼粉中分别添加2%和4%的ON添加剂进行混合,混料时间2 h。将混合均匀的粉末在YD-300液压压力成型机上压制成直径为φ50,厚度不等的圆片。压坯致密度采用限定压坯厚度的方法进行控制,使压坯初始致密度基本维持在40%~60%之间,波动不超过±2%。将压制好的压坯在不同温度下氢气氛保护进行烧结,烧结分别为1 550℃、1 650℃、1 750℃,保温时间2 h,试样随炉冷却,最终得到致密度约为50%~90%的多孔钼骨架。采用JSM-6460型扫描电子显微镜对多孔钼骨架的孔隙形貌进行观察。

2 结果与讨论

2.1 压坯致密度与烧结体致密度的关系

图2是压坯致密度与不同温度下烧结后钼骨架致密度之间的关系。从图中可以看出,多孔钼骨架致密度随压坯致密度的增加呈现出线性增长,但当压坯致密度较高时(如达到60%时),钼骨架的烧结收缩量相对略有下降,下降量在0.5%~3%之间。粉末粒度对于烧结过程中钼骨架致密化的影响非常明显。当其他条件相同时,40#粉末(3.12 μm)坯体的烧结收缩量要明显高于38#粉末(5.02 μm)坯体,收缩量提高约9.1%~14.6%。其中,随着坯体致密度的增大,不同粒度坯体之间烧结收缩量的差距逐渐减小。通过该图不同参数的变化,可以在已知压坯初始致密度的前提下较为准确地预测不同工艺下烧结体的致密度。

图2 不同烧结温度下压坯致密度与烧结体致密度的关系

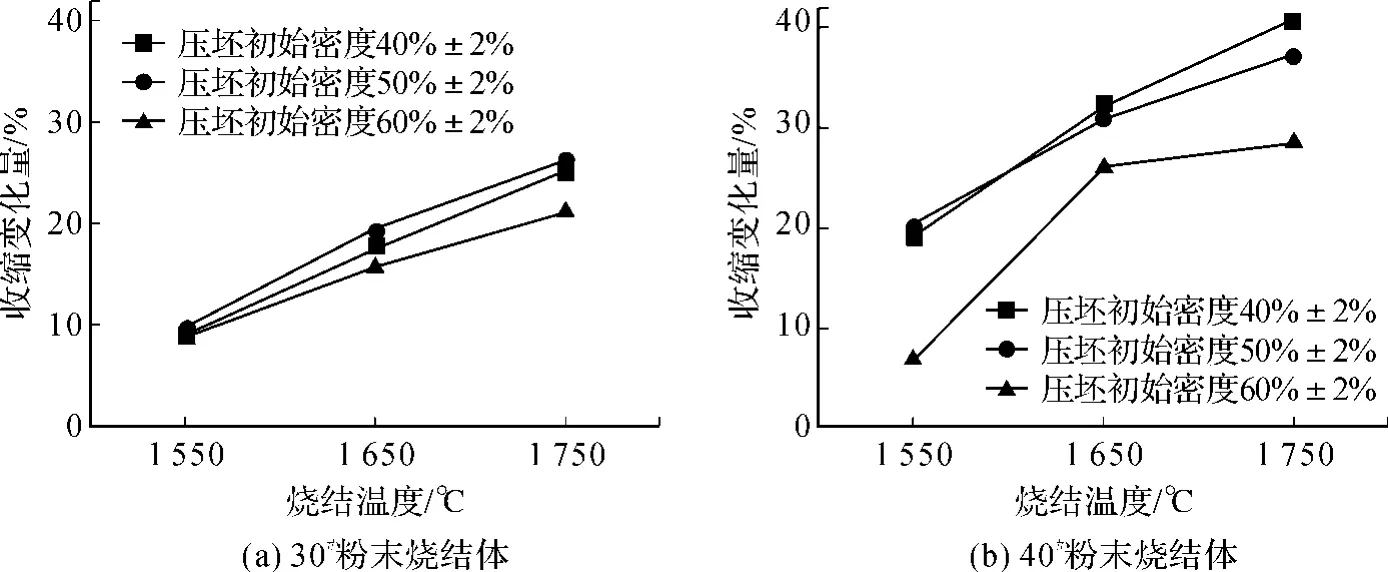

2.2 烧结温度对坯体烧结收缩量的影响

图3所示是烧结温度对38#粉末压坯烧结收缩量的影响。当烧结温度为1 550℃时,坯体的烧结收缩变化较小,致密度增加量约8%~10%,这表明对于钼骨架的烧结,该烧结温度过低。随着烧结温度升高到1 650℃,烧结体的致密度较压坯提高了约16%~19%,与本次试验的预期烧结收缩量基本相符(实验初期预期烧结收缩为15%~20%),烧结温度及保温时间选择合理。但当温度为1 750℃时,坯体致密度增加量达到了21%~26%。钼骨架致密度过高,不利于熔渗的进行。40#粉末在烧结过程中表现出与38#相同的变化趋势,相同烧结温度下,40#烧结体的致密度比38#烧结体平均高出7%~15%,并且随烧结温度的继续升高,烧结体致密度的增加量趋于减小,特别是压坯初始致密度较高时,烧结收缩变小。

图3 烧结温度对未添加添加剂的烧结体烧结收缩量的影响

2.3 添加剂含量对烧结体致密度的影响

图4是添加剂含量对烧结体收缩变化量的影响。在烧结温度一定时,添加剂含量对38#钼骨架致密度的影响基本呈现出一个下降趋势,但影响并不明显,添加剂含量从0%增加到4%,烧结致密度的变化基本维持在0%~2%之间。而对于40#钼骨架在添加2%时,致密度下降较明显,比未添加时降低了5%左右,但随添加量增大,烧结体致密度基本不变。所以,少量添加剂的添加对于烧结过程中钼骨架致密度的提高影响很小。但从钼骨架微观形貌观察可以看出,添加剂的加入对孔隙形貌会产生明显影响(如图6所示)。添加剂对钼多孔骨架致密度影响不大的主要原因可能是因为添加剂在200~300℃左右开始挥发造孔,但随着烧结温度的进一步提高,添加剂挥发所产生的大量孔隙会随着烧结过程的进行,如粉末颗粒间接触面积增大,烧结颈的长大而大量消失,从而低温下较高的孔隙率在高温下降低到与未添加的烧结体相近的水平,对钼骨架致密度的影响减小。

图4 添加剂含量对1 550℃烧结体烧结收缩量的影响

2.4 不同致密度下烧结体孔隙形貌

2.4.1 不同致密度及添加剂含量烧结体的孔隙形貌

图5为38#粉末压坯在1 650℃烧结后的孔隙形貌。对照图5中(a)、(b)、(c)图可以看出,压坯的初始致密度对烧结体孔隙结构的影响非常明显。压坯致密度为40%时,烧结体最终致密度为57.7% (图5a),孔隙之间相互连接,贯通孔较多,断裂方式主要以烧结颗粒之间的脱粘开裂为主,含有少量从颗粒中间撕裂形成的断口。随着烧结体致密度升高,孔隙率明显降低,贯通孔大量减少,闭孔增多,断口多以从颗粒中间撕裂断裂为主。该种孔隙结构不利于熔渗,且封闭孔的存在会降低熔渗钼铜合金的致密度,从而影响其电学及热学性能等。添加了4%的添加剂后(图6),38#粉末坯体在烧结过程中,形成了更多的贯通孔,内部孔隙特征明显要比未含添加剂的烧结体孔隙更加平滑圆润,烧结颈明显,断口也主要以烧结颈处颗粒接触断裂为主。孔隙结构的圆润与平滑更利于熔渗金属的流动,有利于熔渗进行。随致密度增加,孔隙减少,但与未含添加剂的烧结体相比,其贯通孔隙仍然要更多一些。

图5 38#粉末压坯在1 650℃烧结后烧结体的孔隙形貌

图6 38#粉末压坯含4%添加剂在1 650℃烧结后烧结体的孔隙形貌

2.4.2 烧结温度对烧结体孔隙形貌的影响

图7 40#粉坯体不同烧结温度烧结后的孔隙形貌(压坯初始致密度40%±2%)

烧结温度对多孔钼骨架孔隙形貌的影响如图7所示。在初始致密度相同的情况下,在1 550℃烧结时,由于烧结温度较低,坯体收缩量小,内部含有大量孔隙,颗粒之间烧结颈初步形成,因此,断裂多以颗粒之间烧结颈的开裂为主,烧结体强度较差,虽然大量贯通孔隙存在,且利用熔渗,但烧结体力学性能差,因此,会影响熔渗合金的强度。当烧结温度提高到1 650℃时,烧结体明显致密化,烧结颈通过迁移长大,使小孔隙大量消失,形成了更多闭孔,烧结体强度有所提高,断口以撕裂型断裂为主。

2.4.3 粉末粒度对烧结体孔隙形貌的影响

图8 含添加剂4%的不同粒度坯体1 550℃烧结后的孔隙形貌(压坯初始致密度40%)

图8是钼粉粒度对烧结体孔隙形貌的影响。38#烧结体由于粉末粒度较大,因此,在相同条件下烧结时,其内部含有大量的贯通孔隙,由于烧结温度低,烧结体中仍然保持着粉末形貌,烧结颈初步形成,烧结体强度较差,但这种孔隙形貌及分布有利于熔渗的进行。40#烧结体粉末粒度小,在该温度下烧结颈已经完全形成,开始出现致密化,但内部仍然存在较多孔隙,粉末颗粒之间的连接要明显好于38#粉末烧结体。

2 结论

结合以上各因素对烧结体致密度的影响以及烧结体内部孔隙形貌可以得出:

(1)在一定烧结温度范围内,钼粉压坯的相对致密度与烧结后的多孔钼骨架的相对致密度为近似的线性关系;在同样烧结条件下,较细粉末的压坯收缩更大一些;压坯孔隙率较高时,在相同条件下其烧结收缩量更大。

(2)低含量的ON添加剂在较低温度下完全挥发,少量添加剂可略微降低钼骨架的烧结收缩量,但其对孔隙形貌的影响明显,添加剂可以使钼骨架内部孔隙平滑圆润,有利于孔隙的控制及内部贯通孔的形成。

(3)随着钼骨架孔隙率的下降,闭孔逐渐增加;粉末颗粒均匀的钼粉有利于形成较多的贯通孔隙,减少形成闭孔的数量。

[1]刘正春,王志法,黄国圣.金属基电子封装材料进展[J].兵器材料科学与工程,2001,24(2):49-53.

[2]王东辉,袁晓波,李中奎,等.钼及钼合金研究与应用进展[J].稀有金属快报,2006,25:1-6.

[3]牟科强,邝用庚.Mo-Cu材料的性能和应用[J].金属功能材料,2002,9(3):26-29.

[4]李来平,林小辉,梁静.钼铜材料制备技术研究进展[J].中国钼业.,2010,34(5):41-46.

[5]黄伯云,李成功,石力开,等.中国材料工程大典有色金属材料工程(下)[M].北京:化学工业出版社,2006:62-63.