韩江特大桥双壁钢围堰结构有限元分析

王秀丽,舒丽红

(1.西安铁路职业技术学院,西安 710600;2.中铁十九局集团有限公司,北京 100176)

1 工程概况

韩江特大桥207#、208#主墩施工围堰,采用双壁钢围堰方案,设计为圆形,内径为19.0 m,外径为21.4 m,钢围堰内外壁隔舱距离为1.2 m。正常施工水位3.5 m,江底主要为细砂、黏土和粗砂。

围堰第一节高3.0 m,内外壁桁架支撑层间距60 cm和70 cm;第二节高4.5 m,内外壁桁架支撑层间距为75 cm;第三节、第四节高4.5 m,内外壁桁架支撑层间距为90 cm。

钢围堰内外壁面板采用6 mm厚钢板,刃角钢板用14 mm厚钢板。围堰的内外壁设加劲肋,纵向加劲肋采用∠75×50×6不等边角钢;横向加劲肋采用□160×12的钢板;内外壁支撑间用∠75×75×6角钢。在刃脚处设置112个1/2□375×10×445三角形钢板以增加刃角刚度,在最底部加∠160×100×12角钢保护刃脚。

场地地质情况如下述:

①细砂,厚度1.73 m,σ0=110 kPa;

②淤泥质粉质黏土,厚度1.4 m,σ0=80 kPa;

③淤泥质砂,厚度2.5 m,σ0=100 kPa;

④淤泥质粉质黏土,厚度1.7 m,σ0=80 kPa;

⑤黏土,厚度 2 m,σ0=180 kPa。

2 设计方案

2.1 设计原则

双壁钢围堰设计施工是全桥施工顺利进展的关键,在设计过程中遵循以下原则:

1)安全可靠 必须保证结构设计方案的整体安全性。在设计计算中,必须考虑最不利工况,通过精密计算分析,确保各个构件的安全可靠。

2)经济合理 在满足结构安全的情况下,要保证方案的经济性,节约工程造价。

3)施工方便和注意环境保护 双壁钢围堰的设计必须考虑现场的地形、地质、地貌特征,满足现有施工设备的要求,确保方案的可行,同时要不影响周边环境。

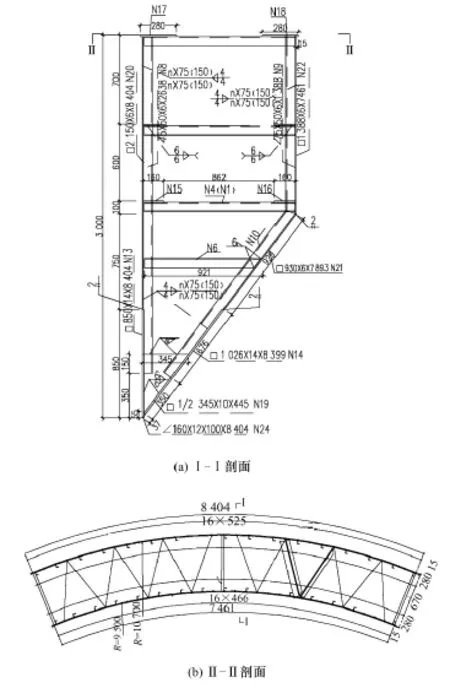

2.2 结构示意图

双壁钢围堰的结构示意图如图1所示。

2.3 施工要求

1)双壁钢围堰设计抽水高程为 +5.5 m,围堰下沉过程中围堰内外水位差不得>5.0 m,相邻隔舱水位差不得>5.0 m。

2)双壁钢围堰拼装完成后要求做水密性试验。

3)钢围堰每节单元在工地拼装时,要注意接头焊缝质量,特别是水平环(为主要受力构件)要对齐;因水平桁架支撑受力大,要严格按照图示坡口要求进行焊接,保证接头强度。

4)水平环板受力大,应严格按照施工图进行切口,并焊接饱满。

3 有限元分析

为了确保设计方案的安全可靠,对设计方案建立有限元模型,进行受力分析。

3.1 计算参数

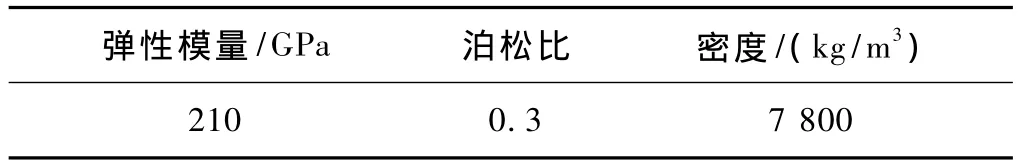

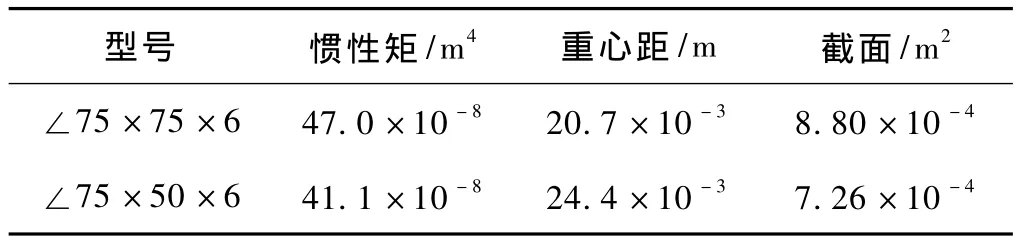

材料参数和型钢参数分别如表1、表2所示。

3.2 计算

为了对双壁钢围堰受力状况进行深入研究,钢围堰将按照整体、局部和平面三个不同深度建立有限元模型,对各部件进行受力分析。

图1 围堰结构示意(单位:mm)

表1 材料参数

表2 型钢参数

3.2.1 整体模型

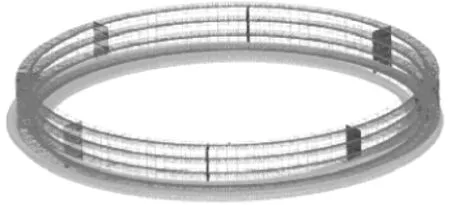

双壁钢围堰内外壁及隔舱板采用SHELL63单元模拟,加劲肋采用BEAM188单元,内外壁之间加劲杆采用LINK8单元。对围堰内壁自底向上3 m范围内施加面固结约束,模拟封底混凝土的约束作用;围堰所受荷载为静水压力,计算高度为11.5 m,用面梯度荷载模拟,对外壁从距顶端2 m处开始施加面荷载,直至与封底混凝土平齐。安全系数取1.3。钢围堰整体有限元模型如图2所示。

图2 有限元整体模型

计算得到钢围堰整体变形和应力云图、外壁板局部应力云图和隔舱板第一主应力图。最大变形为6.636 mm。

从计算结果可以看出,绝大部分壁板的应力值在181 MPa允许应力以内,仅在梁单元与壳单元连接处出现应力集中,最大应力为235 MPa,考虑到内外壁板本身具有较强的塑性变形能力,可自动调整应力分布,重新达到平衡。

隔舱板最大应力为82.5 MPa,出现在约束上方0.8 m处。

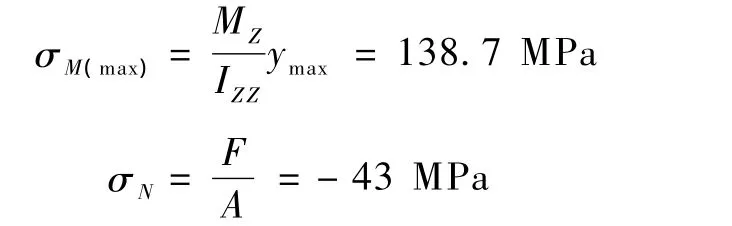

环向加劲肋上单元的最大弯矩为7.11 kN·m,该单元的轴力为-82.5 kN。于是计算得到

加劲杆为拉压杆件,计算得到的轴向压应力为-91.7 MPa,轴向拉应力为40.97 MPa,均小于杆件容许应力,杆件受力能满足要求。

3.2.2 局部模型

考虑到紧邻封底混凝土的环向加劲肋受力最大,为最不利位置,因此选取该处4道环向加劲肋建立有限元模型进行分析。如图3所示。

图3 局部分析模型

环向加劲肋和竖向加劲肋采用BEAM188单元进行模拟,加劲杆采用LINK8单元进行模拟,隔舱板采用SHELL63单元进行模拟。对最下方加劲肋施加固结约束,模拟封底混凝土的约束作用。对环向加劲肋分层施加径向均布荷载,模拟壁板传递给环向加劲肋的静水压力作用。加载后局部有限元模型见图4。

图4 加载后钢围堰局部有限元模型

计算得到的环向加劲肋整体变形结果,最大变形为9.9 mm。

局部分析得到环向加劲肋最大压应力为-451 MPa,最大拉应力为 269 MPa。

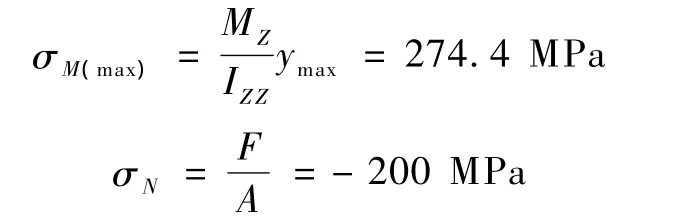

环向加劲肋上单元的最大弯矩为14.1 kN·m,该单元的轴力为-384 kN。计算弯曲应力和轴向应力

同理,竖向加劲肋上单元的最大弯矩为1 942.2 N·M,该单元的轴力为404.72 N。弯曲应力σM(max)=252.5 MPa,轴向应力 σN=-0.57 MPa。

加劲杆最大负轴力为 -130 kN,轴向压应力为-150.5 MPa;最大正轴力为84.8 kN,轴向拉应力为98 MPa,杆件应力小于容许应力,各杆件受力均能满足设计要求。

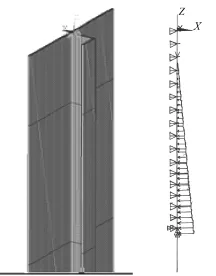

3.2.3 平面模型

将外壁上连接的竖向加劲肋分离出来进行受力分析,采用BEAM188单元进行模拟,与加劲肋相接的壁板宽度取为相邻加劲肋间距宽度。梁截面如图5所示。在环向加劲肋与竖向加劲肋连接点处施加 X、Y方向的简支约束,竖向加劲肋与封底混凝土连接处施加固结约束;沿高度方向施加梯度荷载模拟水压力作用。

计算得到封底处变形最大,为7.8 mm。

环向加劲肋上最大压应力为156 MPa,环向加劲肋上单元的最大弯曲应力为34.9 MPa;最大轴向应力σN=-113.8 MPa。

图5 平面分析模型

4 结论

通过以上的有限元分析,可以知道:

1)综合考察双壁钢围堰空间整体有限元、底部空间有限元和主要部件平面有限元分析结果,双壁钢围堰满足临时结构强度、刚度要求;

2)除加劲肋与面板连接处存在应力集中现象导致应力值超标外,其余杆件应力水平均小于180 MPa,满足临时结构强度要求;

3)加劲杆的应力水平远小于竖向和环向加劲肋,在实际应用中可以考虑适当减小加劲杆截面面积,以减少用钢量;增大竖向和环向加劲肋截面面积,增强其抗弯能力;

4)实际工程中可以适当调整隔舱板处的环向撑,尽量使其在隔舱板处交于一点,以改善环向加劲钢板的受力状态。

[1]尤丁剑.流江河1#桥深水桩基础填充式双壁钢围堰设计[J].铁道建筑,2009(5):26-27.

[2]邱训兵.大型钢板桩围堰施工设计的思考[J].铁道建筑,2005(9):12-14.

[3]铁道部第四勘测设计院[J].桥梁墩台[M].北京:中国铁道出版社,1997.

[4]中华人民共和国铁道部.TB10203—2002 铁道桥涵施工规范[S].北京:中国铁道出版社,2002.