塔式起重机拼装式超长附着杆设计与应用

徐云新,李 刚

(江苏中建达丰机械工程有限公司,北京 100012)

塔机在超过独立高度后需要进行附着才能继续工作,不同的塔机型号、塔机平面布置其附着杆件长度、截面以及杆件内力基本不同。

通过阅读相关文件,梳理了塔机拼装式超长附着杆件设计相关因素,从设计上最大程度降低超长附着杆件产生的风险成本,保证施工安全,以此为其它类似工程提供参考和借鉴。

1 四杆单侧式附着受力模型

由于附着杆件的刚度远远小于附着框的刚度,在计算过程中将附着框整体视为刚体并忽略附着框摩擦、安装、制造等因素。

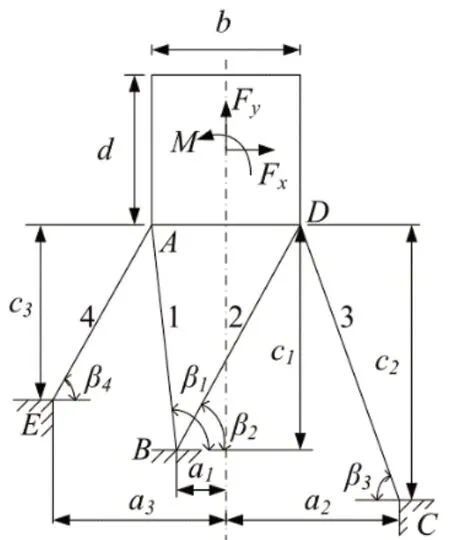

塔机附着杆件设计一般按工作状态和非工作状态两个工况考虑,工作状态下塔机附着框受到荷载为水平力以及扭矩,其受力模型如图1 所示。

图1 工作状态塔机附着装置力学模型

非工作状态下,为了减小塔机回转以上风荷载,将塔机回转限位打开,塔机回转以上结构可随风360°自由旋转,塔机附着框所受荷载仅为水平力,其受力模型如图2 所示。

图2 非工作状态塔机附着装置力学模型

2 附着杆件内力确定

四杆单侧式附着装置为一次超静定结构,附着杆件内力通过有限元求解,也可通过其他方法确定。

2.1 荷载施加

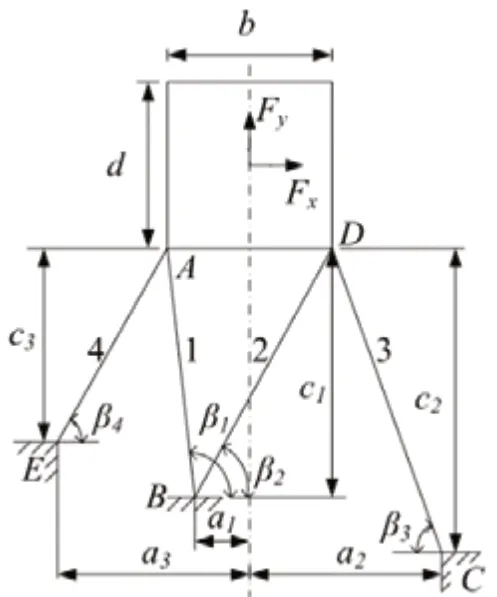

工作状态下塔机附着框受到荷载为水平力以及扭矩,非工作状态下塔机附着框受到荷载为水平力,将水平力分解为Fx、Fy。以T7527 塔机为例,采用Midas Gen 有限元分析软件进行计算。

2.2 建立有限元模型分析计算

以下列参数为例,建立有限元模型进行计算,b=2.4m,d=2.4m,a1=2.88m,a2=11.5m,a3=10.2m,c1=14.3m,c2=14,6m,c3=15.6m,l1=14.9m,l2=14.4m,l3=17.8m,l4=18.1m,附着计算有限元模型如图3 所示,计算结果表1 所示。从表2 计算结果可知杆件4 在非工作状态下最大内力为540.0kN,本文以杆件4 为例进行设计。

图3 附着杆件内力计算限元模型

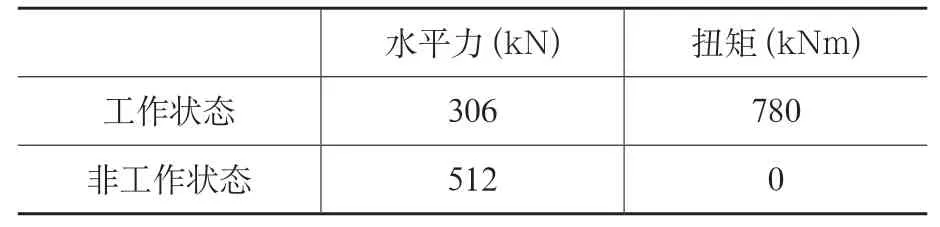

表1 塔机附着主动荷载

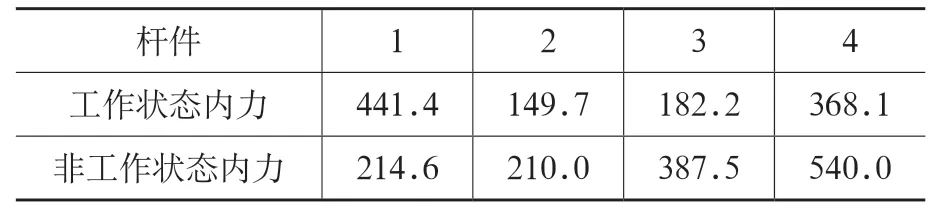

表2 杆件内力计算结果 (单位:kN)

3 附着杆件自重及风荷载产生的弯矩

3.1 附着杆件自重产生的弯矩

附着杆4 长度18.1m,自重16kN,杆件自重按均布荷载考虑为0.88kN/m,杆件最大弯矩为36kNm;

3.2 附着杆件风载计算

T7527 塔机最大使用高度243m,最危险工况为非工作状态,计算风压按上海地区取值。

PWN=KhpnCA

式中 PWN——非工作状态垂直作用在所指构件轴线上的风荷载;

C——所指构件空气动力学系数,与构件特征面积一起使用,取2.43;

A——所指构件特征面积,取2.83m2;

μz——风压等效高度变化系数,取1.97;

pn——基本风压,以上海为例取800N/m2;带入数据计算可得:PWN=10.8kN。

风载产生的风压力为10.8kN;杆件风压按均布荷载考虑为0.6kN/m,附着杆件最大弯矩为24.6kNm。

4 附着杆件设计

附着杆件设计时应考虑杆件变截面、自重、风荷载杆件内力以及内力引起的附加弯矩对杆件产生的影响。

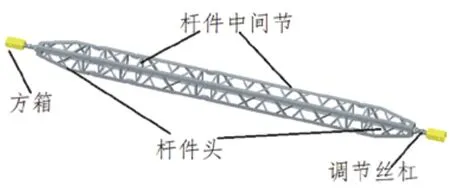

4.1 附着杆件组成

附着杆件组成如图4 所示,由方箱、丝杠、杆件头以及杆件中间节等构件拼装而成的格构式杆件(杆件中间节有0.4m、0.8m、1.6m、3.2m等不同长度)。

图4 附着拉杆结构图

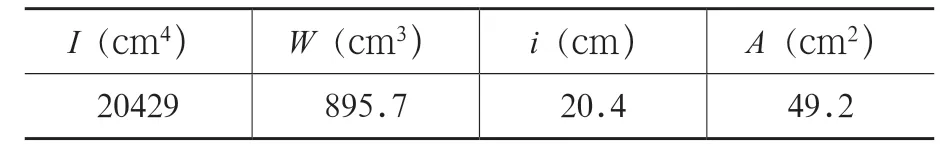

杆件中间节是由4 根L80×8 角钢组成450mm×450mm 截面的格构柱,缀 条L40×4 角钢;杆件头节为变截面设计,截面由450mm×450mm 缩小至205mm×205mm,缩小后的截面内设置方形丝杠螺母;附着杆件头节调节丝杠规格为M80×6,单个杆件头调节丝杠可调节长度为20cm;附着杆件构件使用材料均为Q345B,附着杆件截面特性如表3 所示。

表3 杆件截面特性

4.2 附着杆件拼装与调节

附着杆件头节与附着杆件中间节之间采用销轴连接,连接销轴4×∅40mm;附着杆件头节与调节丝杠以及方箱通过丝杠螺母连接。

附着杆件可通过不同长度的杆件中间节拼装成不同长度的附着杆件,附着杆件只需在地面拼装为合适长度的整个构件,整体进行吊装即可。

4.3 附着杆件临界荷载

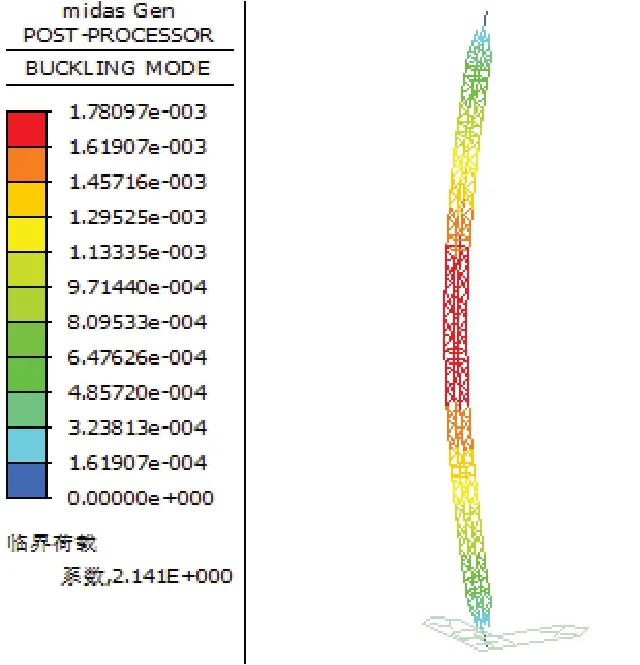

考虑附着杆件是变截面构件,采用有限元分析软件建立杆件有限元模型,通过屈曲分析确定杆件临界力,附着杆件有限元模型以及临界力如图5 所示,杆件临界荷载为1 156.1kN。

图5 屈曲分析计算结果

4.4 计算长度系数及长细比的确定

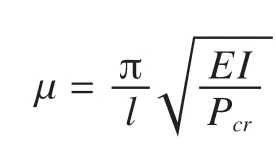

附着杆件两端铰接,杆件两端杆件头节均为变截面构件,附着杆件整体计算长度系数需通过欧拉公式进行反推:

代入数据可得:μ=1.05

式中 μ——构件的计算长度系数;

E——钢材的弹性模量,E=2.06×105N/mm2;

I——杆件截面惯性矩,mm4,见表3;

l——构件的计算长度,mm;

Pcr——构件临界荷载,N。

杆件换算长细比

λhx=λhy=μl/i

代入数据可得:λ=93.2

式中 λhx——构件计算截面上对强轴(X 轴)换算长细比;

λhy——构件计算截面上对弱轴(Y 轴)换算长细比;

i——构件截面回转半径,mm,见表3。

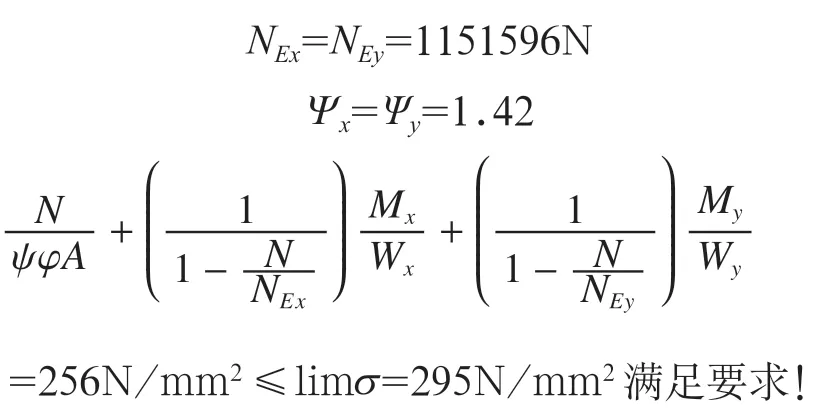

4.5 杆件稳定性校核

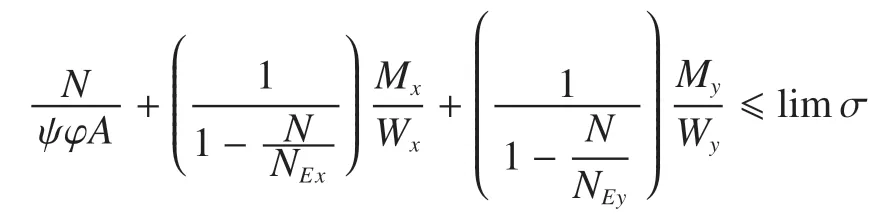

在附着杆件自重以及风荷载影响下,附着杆件按两端简支双向压弯构件考虑,当N/NEx和N/NEy大于0.1 时,计算时需考虑轴力引起的附加弯矩。

式中 N——构件的轴向压力,N;

A——构件的毛截面面积,A=4 920mm2;

Mx、My——构件计算截面上对强轴(X 轴)和对弱轴(Y 轴)的弯矩,Nmm;

Wx、Wy——构件计算截面上对强轴(X 轴)和对弱轴(Y 轴)的抗弯模量,mm3;

Ψf——轴心受压稳定性系数f 和其修正系数Ψ 的乘积,有Ψxfx和Ψyfy之分,取其中最小值;

f——轴心受压稳定性系数;

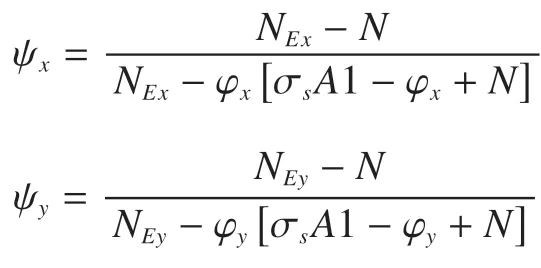

Ψ——轴心受压稳定性系数的修正系数,有对(X 轴)轴的Ψx和对(Y 轴)的fy之分;

式中 σs——材料的屈服点,单位为N/mm2,当材料屈服点σs与抗拉强度σb的比值大于0.7时,式中σs用0.5σs+0.35σb代替;

fx、fy——查GB/T 13752-2017《塔式起重机设计规范》表H.2 取值为0.601;

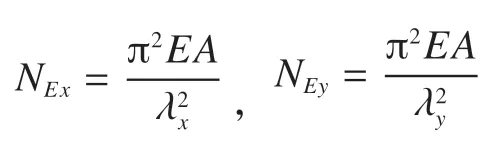

NEx、NEy——分别为构件对强轴(x 轴)和对弱轴(y 轴)的名义欧拉临界力,N;

式中 E——钢材的弹性模量,E=2.06×105N/mm2;

λx、λy——构件对通过形心的强轴或弱轴的长细比,对格构式构件替换为确定的换算长细比λhx、λhy。

代入数据可得:

4.6 丝杠螺纹副挤压强度

调节丝杠采用M90×6,材质采用Q345B 钢材,[σ]=295N/mm2;

式中 N0——丝杠所受轴向力,N;

[σ]——螺纹许用挤压应力,N/mm2;

[σp]——螺纹挤压应力,N/mm2;

d2——螺纹中径,取值86.1mm;

h——螺纹工作高度,取值3.248mm;

z——结合圈数,z=7。

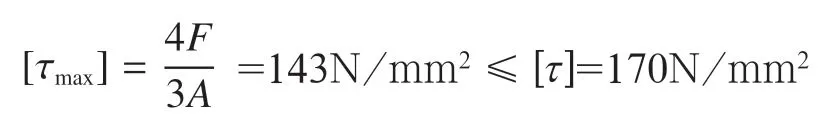

4.7 附着杆件销轴连接强度

连接销采用∅40,材料Q345B,许用剪切应力[τ]=170N/mm2,F 作用于连接处的剪力

式中 A——销轴截面积,mm2。

5 拼装式附着杆件的优点与应用

5.1 拼装式附着杆件的优点

拼装式附着杆件具有以下优势。

1)可以重复使用,通用性、互换性。

2)杆件截面较大,构件拼装调节范围大(例如350mm×350mm 截面构件拼装成整体附着杆件,杆件长度范围为3.2~13m,杆件最大长细比小于120),调节丝杠微调范围0.4m,可适应不同工程。

3)安装效率高,可通过销轴连接将附着杆件快速安装,避免了现场焊接人员高空作业风险。

5.2 拼装式附着杆件的应用

拼装式附着杆件在施工现场安装较为方便,只需提前测量出待安装杆件的长度,利用不同的杆件构件在地面拼装成整个杆件;通过塔机自身吊装就位,利用调节丝杠进行微调,然后将其和建筑物以及附着框通过销轴连接即可。

我司根据塔机型号以及附着杆件承载力设计了一系列拼装式附着杆件,如QTZ250 系列塔机附着杆件截面为350mm×350mm 拼装式附着杆件、QTZ500 塔机附着杆件截面为450mm×450mm 拼装式附着杆件、QTZ1100 塔机附着杆件截面为500mm×500mm 拼装式附着杆件,应用范围涵盖我司所有塔机,并在工程实际中取得了广泛的应用,取得了良好的经济效益。

6 结语

通过分析附着装置受力,建立了四杆单侧式附着装置有限元模型,确定了塔机工作状态与非工作状态在不定荷载作用下附着杆件内力的准确值,对附着杆件的设计提供可靠依据。

超长附着杆件的稳定性校核考虑了杆件变截面、自重、风载、内力以及内力引起的附加弯矩等不利因素产生的影响,计算精度较高,对附着杆件的设计和改进具有积极的作用。