铝电解槽焙烧分流自动控制系统设计

杜雯雯,李月恒,张旭东,杨 力

(1. 青海大学 计算机系,西宁 810016;2. 北方工业大学 冶金设备研究所,北京 100144;3. 北方工业大学 机电工程学院,北京 100144)

0 引言

目前国内外铝厂采用的铝电解槽焙烧方法主要有铝液焙烧、石墨焙烧、炭粒焙烧和燃气焙烧。由于铝液焙烧有着严重的缺点——高温铝液倒入冷槽中,会使槽内衬的捣固糊在突如其来的高温下分解,导致捣固糊强度低、孔隙大、裂缝多,因而很多铝厂都舍弃了这种焙烧方法;石墨焙烧在铺设石墨层时要求精度高,操作复杂,焙烧终了温度不可再提高,因而很难达到电解槽启动条件;燃气焙烧工艺设备相对复杂,且安全性较差,焙烧方法技术还不够成熟,还有待进一步的研究;而焦粒焙烧是当前国内外大型铝电解槽最常用的焙烧方法,无需外加能源,且焙烧时间短,焙烧也较均匀,质量好,有利于电解槽的启动和寿命的延长[1]。

采用焦粒焙烧时,为加强对升温速度的控制,各铝业公司纷纷开发出各自的分流技术,并采用在水平母线和立柱母线之间焊接分流片以实现分流。例如,法国铝厂的各型电解槽都开发了相应的标准分流器。焙烧电流分四步以上,在不少于24小时内逐步增大到系列全电流,但是焙烧过程还是采用手动操作分流片,控制方法较粗糙,由于焙烧电流不可控以至于焙烧过程不稳定,导致控制难以达到预想的效果。本文针对大型铝电解槽的焦粒焙烧,提出并设计了可靠且自动控制的焙烧分流控制系统。

1 焙烧分流器

焙烧分流控制系统中一个主要设备即焙烧分流器,如图1所示。首先介绍其组成。它主要分为三大部分:上箱体、中箱体和下箱体。上箱体主要由连接装置组成,它的主要作用是与设计好的标准分流片相连接。中箱体由铜电极、动触头、锁紧机构等组成,动触头通过软连接与上箱体的连接装置相连,通过编程器自动控制动触头与铜电极接通或断开,来控制分流大小。下箱体是一个梯形支架,主要作用即支撑整个焙烧分流器。一台焙烧分流器设计最大分流量可达36000A,总重量约230公斤。

图1 焙烧分流器图

其次说明分流器使用时的连接方法,将中箱体的铜电极与软铜带的一端相连接,软铜带的另一端则通过设计的标准卡具与下一台电解槽的阳极立柱母线连接并用螺母固定。再将设计好的标准分流片组的一端插入开关装置上连接装置的插槽中,并用螺母将其拧紧(以减少接触电阻),分流片组的另外一端则与需要焙烧电解槽的阳极横杆连接,同样采用设计的标准卡具固定并用螺母拧紧。

2 分流控制

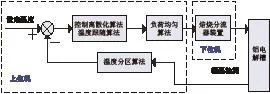

焙烧分流控制系统的硬件部分主要由上位工控机及由西门子300PLC模块和焙烧分流器构成的下位机组成。上位机监控界面是利用西门子SIMATIC WinCC组态软件进行设计的,它通过工业以太网(Industrial Ethernet)与下位机进行通讯连接。焙烧分流控制系统的组成框图如图2所示。

图2 控制系统框图

由于下位机有以太网通讯模块(CP343-1 Lean),因而上位机与下位机的通讯连接只需要在WinCC组态软件的项目管理器添加SIMATIC S7 Protocol Suite驱动程序即可。下位机中PLC站根据现场情况分为一个主站和四个子站,主站和子站之间通过CPU上集成的DP接口与子站上的ET200M实现通讯,扩展了远程的I/O点数,实现控制远程的数字量输入输出[2]。

焙烧分流控制系统主界面如图3所示,下面具体介绍铝电解槽焙烧分流的整体工作原理,在现场通过天车将焙烧设备运送到目标位置,将所有焙烧设备连接操作完成后,先给下位机通电,之后打开上位监控机,在进入焙烧分流控制前,控制系统可自动检测与下位机的通讯状况及当前焙烧分流器的开关状态,操作者可以在控制主界面中看到,在焙烧开始前,若显示焙烧分流器中的某个开关处于闭合状态,应当进入手动模式,然后手动断开该开关;最后根据铝厂提供的标准焙烧曲线在控制界面的参数设置中设置焙烧参数,且上位机中没有接收到任何报警信息,此时点击焙烧按钮即可进入焙烧自动控制过程。焙烧过程中控制系统根据标准焙烧曲线自动控制分流器的接通和断开,以达到铝电解槽的焙烧温度自动跟踪目标曲线温度,从而按照标准焙烧曲线实现对铝电解槽的焙烧。焙烧过程中若有开关故障等都会以报警闪烁的方式告知操作者,以便迅速采取措施并解除报警。此外焙烧分流控制系统还给操作者提供了一套手动操作模式,系统进入此操作模式下,控制系统脱离自动控制过程。操作者可以根据实时监测的槽温、槽电压等数据,采取手动控制焙烧分流器中开关的接通或者断开动作,以达到手动控制铝电解槽的焙烧过程[3]。

图3 焙烧分流控制主界面

2.1 测量部分

该焙烧分流控制系统的测量部分主要包括铝电解槽的槽温度、槽电压及槽的电流分布。

1)电解槽的温度采用将电解槽划分为六个分区,每个分区温度利用K型热电偶测温,然后通过无线网络将六个分区的温度数据送入WinCC集成的数据库中。上位机则从数据库中读取各个分区温度数据,然后将分区温度取平均值作为当前时刻的电解槽温度,1min左右更新一次温度数据。下面是一段上位机监控软件从数据库中读取分区一的温度数据的VB脚本代码[4],其他分区温度的获取类似。

Dim cnn

Dim SQL_Table

Dim rst

Dim strcnn

Dim nDat_No, val

Dim nValue_1, nValue_2

On Error Resume Next

Set cnn = CreateObject("ADODB.Connection")

Set rst = CreateObject("ADODB.Recordset")

strcnn= "Provider=MSDASQL;Initial Catalog=djc_ps;DSN=Database_1"

cnn.Open (strcnn)

If Err.Number 〈〉 0 Then

MsgBox "Error #" & Err.Number & " " & Err.Description

Err.Clear

Exit Function

End If

SQL_Table = "SELECT TOP(1) msrNum,potNum, pstNum, msrTime, msrTmp, Tmp FROM temp_sample WHERE pstNum ='mp01' ORDER BY msrTime DESC"

Set rst = cnn.Execute(SQL_Table)

If Err.Number 〈〉 0 Then

MsgBox "Error #" & Err.Number & " " & Err.Description

Err.Clear

Exit Function

End If

If Not (rst.EOF And rst.bof) Then

rst.MoveFirst '如果数据存在即从第一条开始

nValue_1 = rst.Fields(3).Value '读取最新时间

nValue_2 = rst.Fields(4).Value '读取分区一最新温度

HMIRuntime.Tags("temp_z2").write nValue_2

rst.Close

Else

MsgBox "Dat_No is not available"

End If

rst.Close

cnn.Close

2)由于焙烧分流器是并联在铝电解槽的两端,因而槽电压的测量就转化为测量焙烧分流器的两端电压。利用PLC中的AI模块(SM331 AI8×12BIT)采集焙烧分流器两端电压,考虑到现场中各种电磁场干扰因素,因而采用信号调理模块A11CI11F将0~10V电压信号转化为4~20mA的电流信号。将AI模块的通道4采集电流的量程设置为4~20mA,然后将槽电压信号经过信号调理模块转化为的电流信号送入AI模块的通道组4,通过 PLC程序即可读取铝电解槽的槽电压。

A(

A(

A(

A(

AN M 0.0

JNB _002

L PIW 284

ITD

T MD 110

SET

SAVE

CLR

_002: A BR

)

JNB _003

L MD 110

DTR

T MD 110

SET

SAVE

CLR

_003: A BR

)

JNB _004

L MD 110

L 1.600000e+001

*R

T MD 110

AN OV

SAVE

CLR

_004: A BR

)

JNB _005

L MD 110

L 2.764800e+004

/R

T MD 110

AN OV

SAVE

CLR

_005: A BR

)

JNB _006

L MD 110

L 4.000000e+000

+R

T MD 100

_006: NOP 0

3)槽电流的测量主要是阳极和阴极电流分布的监测,可以通过等距压降方式测量阳极导杆和阴极钢棒上的电流分布。即先采集阳极和阴极上等距的压降,再除以对应等距上温度补偿后的电阻, 结果即为对应阳极和阴极上的电流分布值,电流的测量与槽电压的测量方法类似,在这里就不具体介绍了。

2.2 控制部分

大型铝电解槽的焙烧过程主要是控制焙烧分流器的工作,使焙烧电解槽的温升按照标准的焙烧温度曲线进行。焙烧分流器的控制即通过在上位机中实现槽温控制算法的编程,并经过通讯电缆控制下位机的动作,利用PLC的数字输出模块(SM322 DO16×DC24V/0.5A)来控制焙烧分流器中开关的通断。焙烧控制原理框图如图4所示。

图4 控制系统原理框图

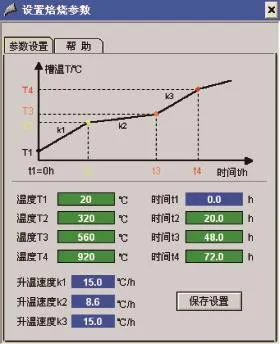

在上位机中设置好焙烧参数后,设定温度即标准焙烧温度就会存储在数据库中,如图5所示。根据输入温度和从铝电解槽检测反馈回来的温度作差,经过控制离散化算法后,将温度偏差信号离散化为焙烧分流器中开关数量,依据温度偏差及变化率来确定开关数量的多少,从而实现通过控制焙烧分流器装置的开关来控制铝电解槽的焙烧温升。

图5 设置焙烧参数界面图

此外在检测槽温采用了温度的分区算法,若铝电解槽的温度过高,需要闭合开关,同时电解槽中的某个分区温度最高,就会优先闭合此分区附近的开关,同理,铝电解槽的温度过低,需要断开开关,就会优先断开温度最低分区处的开关;同时又考虑到焙烧分流器装置中开关的使用寿命,因而采用了负荷均匀算法,简单地说即开关闭合次数越多,则闭合后再次断开此开关的优先级最高;同理,开关闭合次数越少,则断开后再次闭合的优先级也就最高。实践证明这样就有效地保证了焙烧分流器中开关动作次数的均匀性,从而可以提高焙烧分流器装置的使用寿命。

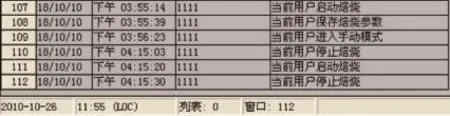

2.3 监视部分

铝电解槽的焙烧分流控制系统的监视部分主要是电解槽的焙烧温度监视,报警信息的监视,如图6所示,以及操作员操作记录的监视,如图7所示。铝电解槽的焙烧理应是按照标准温升曲线进行焙烧,但是实际的焙烧温度与标准的温度总是有一定偏差的,所以对电解槽的焙烧温度进行实时监视就显得非常重要。上位机对下位机的各个通讯子站都应该有工作状态监视,且焙烧控制过程中分流器的开关的工作状态也需要有显示信息,若有故障等信息则会以信息闪烁提示操作人员。控制系统中的操作记录可方便地将当前操作员的一些关键的操作记录到数据库中,以便将来对电解槽焙烧的操作规程进行优化和管理。

3 结论

目前该大型铝电解槽焙烧分流控制系统在中国铝业某电解铝厂试运行,通过多次焙烧启动验证该系统能够通过控制焙烧分流装置从而控制铝电解槽的焙烧温升,比较设定焙烧曲线和实际焙烧温度曲线,温度偏差控制在7%以内,炭缝无烧损现象,大大降低了槽的早期破损,并顺利启动了铝电解槽。

图6 报警信息

图7 操作记录

[1] 刘永刚, 唐骞, 梁韬. 铝电解槽大型预焙槽四种焙烧方法的比较[J]. 轻金属, 2000(4): 33-35.

[2] 海心, 马银忠, 刘树青. 西门子PLC开发入门与典型实例[M]. 北京: 人民邮电出版社, 2009.

[3] 苏昆哲. 深入浅出西门子WinCC V6[M]. 北京: 北京航空航天大学出版社, 2008.

[4] 高守传. 精通SQL结构化查询语言详解[M]. 北京: 人民邮电出版社, 2007.