变径水泥土搅拌桩加固软基的造价分析

葛金平

传统等径水泥土搅拌桩作为处理桥头软弱地基的常用方法,能提高路基(包括复合路基)承载力,减少和控制沉降量。经过多年的试验和理论研究,发现水泥土搅拌桩设计桩长超过一定长度(比如桩长大于10 m)单桩承载力不再增大,但中长桩沉降量较短桩小,使得设想减少桩长降低造价的努力变得难以实现。本工程实例采用变径水泥土搅拌桩通过搅拌叶片的伸缩对上部桩体进行扩径,形成扩大头和下部桩段两部分,在水泥掺入比、面积置换率几乎不变的情形下,合理确定有效桩长和扩大头高度,既可以获得符合要求的单桩承载力,又能减少和控制沉降量,且能节约水泥,降低造价。

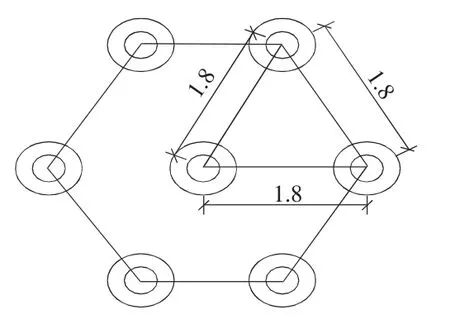

图1 钉形水泥土双向搅拌桩平面布置图

1 等径与变径水泥土搅拌桩工料机消耗量分析

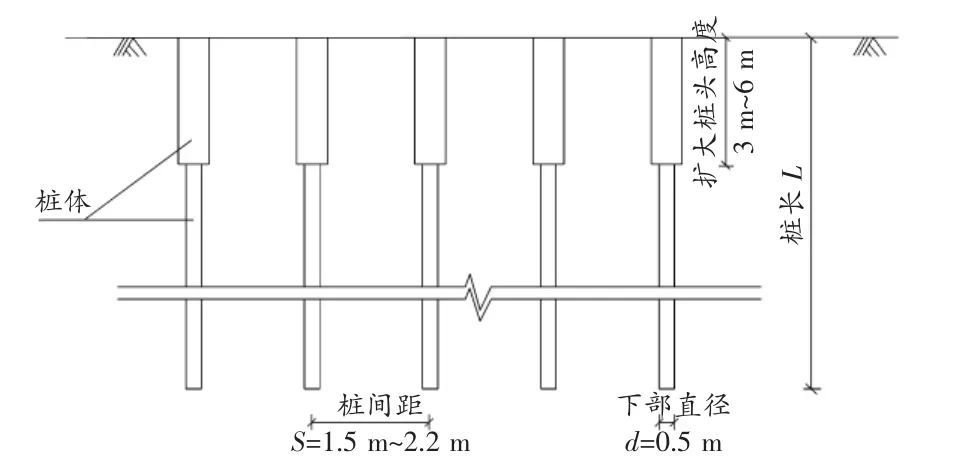

传统等径水泥土搅拌桩采用“四搅二喷”的施工工艺,变径水泥土搅拌桩变径部分采用“四搅三喷”,其余桩体采用“两搅一喷”的施工工艺。变径水泥土搅拌桩是在成桩过程中,由动力系统带动分别安装在内、外同心钻杆上的两组搅拌叶片,同时正反向旋转搅拌水泥土,通过搅拌叶片的伸缩,根据实际工程的需要,对水泥土搅拌桩的任意部位进行变径。常见变径水泥土搅拌桩分成上部扩大头和下部桩段两部分,形象地称为“钉形”双向水泥土搅拌桩。南京麒麟科技创新园光华东路运粮河桥北侧桥头软基处理采用“钉形”双向水泥土搅拌桩,选取K1+977~K2+007段进行实测,该段处理长度30 m,平均处理宽度55 m,正梅花形布置,桩中心距1.8 m,面积置换率m=0.302。单桩总长H=18 m,上部扩大头高度h=4 m,扩大头桩径90 cm,下部14 m范围桩径50 cm(见图1,图2),水泥掺入比αw=15%(42.5级普通硅酸盐水泥),采集典型软弱层土样,进行室内配比试验,确定最佳水灰比(设计水泥浆水灰比为1∶0.55),设计要求28 d龄期桩身无侧限抗压强度1 MPa。

图2 钉形水泥土双向搅拌桩构造图

双向搅拌桩机叶片宽度80 mm~100 mm;叶片厚度25 mm~40 mm;叶片倾角10°~20°。下沉速度0.5 m/min ~0.8 m/min;提升速度0.7 m/min~1.0 m/min;内钻杆转速不小于50 r/min;外钻杆转速不小于70 r/min;下沉时喷浆压力0.25 MPa~0.40 MPa。

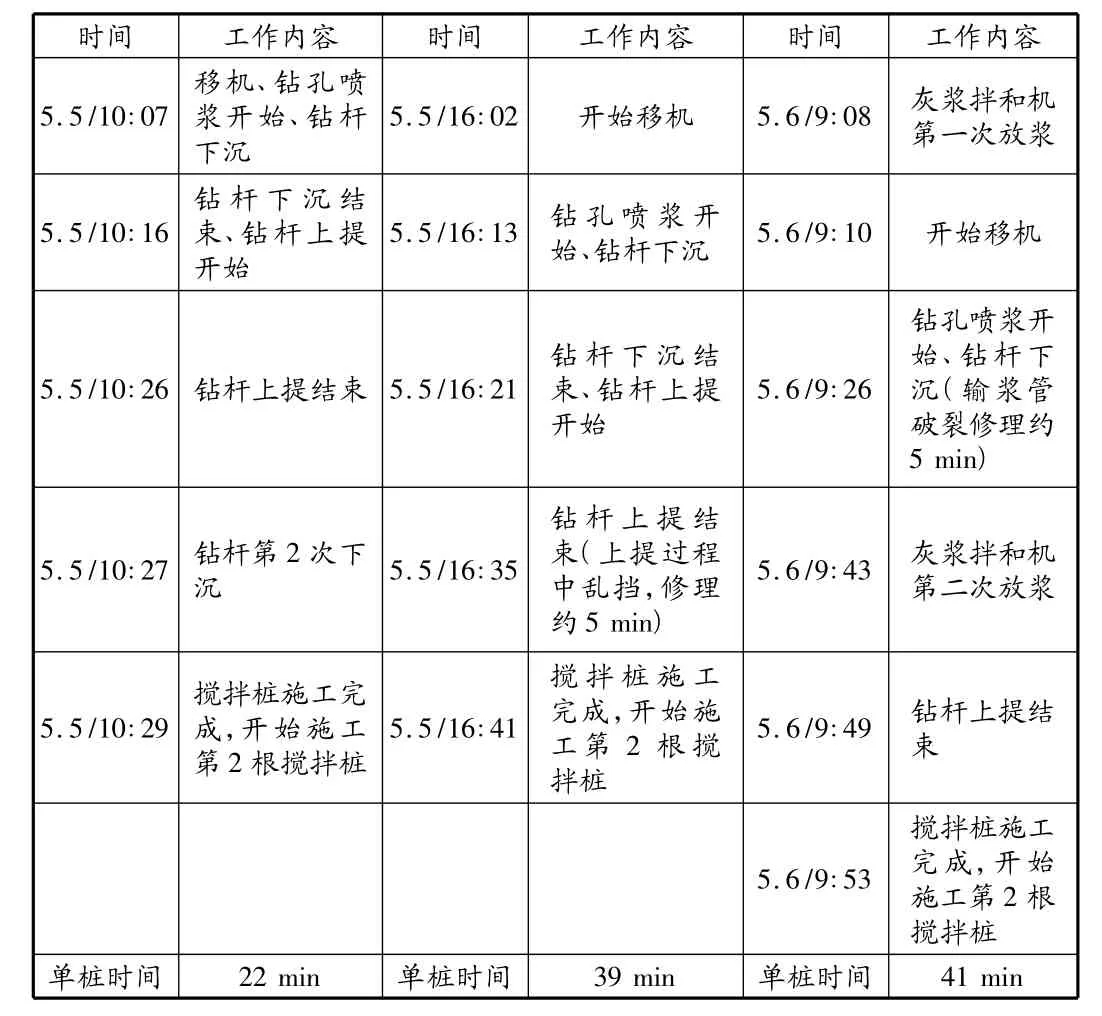

单桩水泥土体积5.612 m3(上部计算长度按设计长度另加500 mm),为确定工料机消耗量,对成桩时间进行测定,见表1。

1)机械台班消耗量。搅拌桩机整体移机一次可以完成3根桩,由表1可以计算出,单桩平均成桩时间34 min。24 h施工记录施工35根桩,每机械台班(按8 h工作制计算)完成桩工程量为5.612×35/3=65.473 m3。参照计价表相同计算口径计算机械台班消耗量:a.单轴式深层搅拌机台班消耗量1/65.473=0.015 3,机械幅度差1.33,单轴式深层搅拌机台班消耗量0.015 3×1.33=0.020 5台班。b.灰浆输送泵输送量3 m3/h台班消耗量相应为0.020 5台班。c.灰浆拌和机200 L台班消耗量相应为0.041台班。实际机械操作人员配备为:搅拌桩机主操作1名、协助工1名、灰浆拌和机放浆工1名、放浆协助工1名。经比较,变径水泥土搅拌桩机械消耗量约为传统等径水泥土搅拌桩的25%。

2)主要材料消耗量。参照计价表数据,每立方米工程量水泥42.5 级消耗量 274.05 kg,高压胶管 0.07 m,水 0.5 m3。

3)人工消耗量。测量放线人员2人,其中1人为施工员,另1人协助。参照计价表数据,每立方米工程量三类工0.94工日。

综合分析表明:每立方米变径与等径水泥土搅拌桩相比,综合单价约减少25%。

即:变径水泥土综合单价/等径水泥土综合单价≈75%。

表1 实例2号机位“钉形”水泥土搅拌桩单桩成桩时间记录

2 等径与变径水泥土搅拌桩设计方案经济分析

为便于分析,设定在处理相等面积软弱地基和相同的设计要求下,即两者具有相等的水泥掺入比、面积置换率和总桩长。

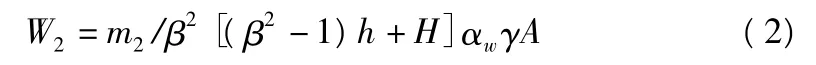

传统等径水泥土搅拌桩所需水泥量计算式为:变径水泥土搅拌桩所需水泥量计算式为:

使用变径水泥土搅拌桩处理软基相对于传统等径水泥土搅拌桩处理软基水泥用量百分比为:

其中,m1为传统等径水泥土搅拌桩复合地基的面积置换率;m2为变径水泥土搅拌桩复合地基的面积置换率;H为水泥土搅拌桩处理深度,m;h为变径水泥土搅拌桩扩大头高度,m;αw为水泥掺入比,%;β为变径水泥土搅拌桩的上、下桩径比;γ为软土容重,kN/m3;A为处理的软土地基面积,m2。

本实例 m1=m2=0.302,H=18 m,h=4 m,β =1.8,αw=15%,γ 取定 17.5 kN/m3,A=1 650 m2。

经计算 W1=2 354 468 kg,W2=1 088 416 kg,Δ =46.23%。需要指出,变径水泥土搅拌桩与传统等径水泥土搅拌桩设计面积置换率和总桩长相等的可能性较小,实际变径与等径水泥土搅拌桩设计方案相比水泥用量百分比约为75%;另外,在考虑工程计价时计算长度按设计长度另加500 mm及材料损耗的前提下,本实例定额水泥消耗量为1 204 010 kg。

考虑使用新技术所需付出的必要费用,等径与变径水泥土搅拌桩设计方案相比,在每立方米综合单价相同的前提下,节约工程成本约在10%~20%,经济效益显著。

3 合理控制造价前提下的桩长确定方法

在水泥土搅拌桩复合地基设计阶段,采用变径水泥土搅拌桩可以降低造价,同时合理确定桩长对控制工程造价的作用也很明显。

载荷试验结果表明:当地基条件一定时,单桩承载力随着桩长的增加而增大,当超过某一桩长后,增加桩长(比如桩长超过10 m),而承载力不再增大,这一界限桩长就是水泥土搅拌桩的有效桩长。

对变径水泥土搅拌桩而言,随着扩大头高度的增加,单桩承载力逐渐增大,但扩大头高度超过8 m后,单桩承载力增加不明显。

水泥土搅拌桩荷载与沉降关系曲线表明,在相等的桩顶荷载作用下,沉降量随着桩长的增加而减少,当超过某一桩长后,增加桩长,沉降量不再明显减少。

存在有效桩长的原因在于水泥土搅拌桩是半刚性桩,桩身水泥土的抗压强度比混凝土低得多,当桩顶荷载比较大时,桩身首先破坏,此时,单桩承载力不是取决于地基土对桩的支撑能力,而是由水泥土搅拌桩的桩身抗压强度控制。

为了控制造价,合理确定有效桩长和扩大头高度,设计时应注意以下几点:

1)打设水泥土搅拌桩只是为了提高复合地基承载力,按桩身强度控制原则确定有效桩长。

2)搅拌桩兼有控制沉降的功能时,则按软土层厚度和埋藏深度确定桩长。

3)一般情况下,使用“钉形”双向水泥土搅拌桩在迅速提高复合地基承载力的同时也能有效控制沉降,扩大头高度一般为3 m~8 m。

4 结语

1)变径水泥土搅拌桩所采用的新工艺,保证了桩体中的水泥掺入量,提高了水泥浆分布的均匀性,桩身质量和强度均有较大提高,同时相较传统等径水泥土搅拌桩工料机消耗量稍有减少。

2)变径水泥土搅拌桩与等径水泥土搅拌桩设计方案相比,在水泥掺入比、面积置换率相同的情形下,节约水泥,降低工程成本,经济效益显著。

[1] 向 玮,刘松玉,朱志铎,等.变径水泥土搅拌桩加固桥头软基的试验分析[J].解放军理工大学学报(自然科学版),2009,10(5):56-57.

[2] 徐 超,廖星樾,叶观宝,等.利用载荷试验研究水泥土搅拌桩的有效桩长[J].水文地质工程地质,2005(3):68-69.