深度渗透密封剂(DPS)对混凝土抗硫酸盐侵蚀性能的影响

黄波,邓德华,陈蕙玉

(1. 厦门市建筑科学研究院集团股份有限公司,福建 厦门,361004;2. 中南大学 土木工程学院,湖南 长沙,410075)

抗渗性能是混凝土耐久性能的重要指标之一,处于侵蚀性环境水当中的混凝土构筑物,由于侵蚀性离子的渗入会导致混凝土内部结构的破坏、混凝土强度的降低、钢筋的锈蚀以及混凝土结构过早开裂等,使构筑物的承载力下降,影响结构的安全。现有降低侵蚀性离子对混凝土结构渗透的措施大多是在拌制混凝土时加入矿物掺合料及外加剂。但是,对于已浇筑成型、凝结硬化了的混凝土构件,为最大限度地提高其耐久性,工程上常采取的措施是在混凝土表面喷涂混凝土渗透密封剂以提高混凝土结构表层的抗渗性,阻止环境中有害离子的侵蚀渗透,使混凝土构筑物得到有效防护。这一措施不但简单易行、成本低廉,而且能够有效提高表层混凝土的密实性,阻隔外界侵蚀性离子的渗入,还可以明显减少氧气、水分、二氧化碳等介质渗入混凝土中,从而降低钢筋的腐蚀速度,延长混凝土结构的使用寿命。混凝土深度渗透密封剂(Deep penetration sealer,简称DPS)是一种具有碱活性的化学渗透液,因其对混凝土构筑物具有优良的防护功能,而被广泛应用于世界各地的军事与民用建筑物。本文作者以5%(质量分数)硫酸钠溶液为侵蚀介质,通过在混凝土表面不同部位喷涂DPS,研究其对硫酸盐环境中混凝土的阻渗性能、抗盐结晶性能以及抗化学腐蚀性能的影响,并分析DPS喷涂于不同部位时,混凝土受硫酸盐侵蚀的机理,劣化的过程以及破坏的形式,以便为其在防治混凝土硫酸盐侵蚀工程上的应用提供理论依据。

1 实验

1.1 混凝土试件原材料

试验采用韶峰牌P.O 42.5普通硅酸盐水泥,密度为3.12 g/cm3,其化学成分(质量分数)见表1。粗骨料为碎石,密度为2.7 g/cm3,最大粒径为26.5 mm。细骨料为河砂,中砂,表观密度为 2.61 g/cm3,细度模数为2.7。拌合用水为长沙市自来水。

表1 水泥化学组分Table 1 Components of cement %

1.2 试验试件及渗透密封剂

试验试件:采用长×宽×高为 150 mm×150 mm×150 mm立方体混凝土试件,设计强度为C30,试件基准配合比为:m(水):m(水泥):m(砂):m(石)=0.50:1.00:1.62:3.29,自试件成型面中心起直径为(65±3) mm,深度h为(105±5) mm的盛液孔。

渗透密封剂为DPS,其渗透时间/结晶时间为(1~2)h/(14~21) h,其他性能指标见表2。

1.3 试验方法

1.3.1 基层处理

试件成型后标准养护24 h拆模,拆模后标准养护至7 d,喷涂DPS,喷涂前去除试件表面积灰、浮灰,遇有油污、铁锈等采用钢丝刷、砂纸等彻底清除干净;使待喷涂试件处于饱和面干状态。

1.3.2 喷涂DPS

采用喷壶多遍喷涂完成,喷涂量为300 g/m2,后喷涂层待前喷涂层汲干后进行。

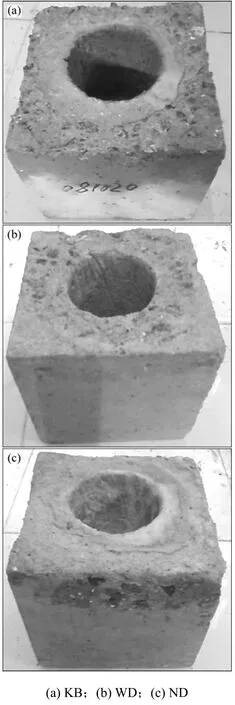

采用的喷涂方案有不喷涂(KB)、背水面喷涂(WD)和迎水面喷涂(ND)。试验对比方案及喷涂部位见图1。

1.3.3 灌液及养护

喷涂 DPS后,将试件置于养护箱内标准养护至28 d龄期,灌入5%(质量分数)硫酸钠溶液至液面距孔缘1.5~2.0 cm位置,加盖防止水分蒸发,以保证溶液的浓度恒定。

表2 DPS性能指标检测结果Table 2 Results of DPS property test

图1 喷涂部位示意图Fig.1 Schematic diagrams of applying DPS

灌液后的试件置于室内(温度为(20±2) ℃,湿度为(65±5)%)自然养护,定期检查试件孔内液面高度,及时补加溶液至初始高度。

1.3.4 试件破坏等级评定及迎水面侵入深度量测

各组试件在5%硫酸钠溶液中侵蚀360 d后,对试件表面的破坏等级进行评定。

侵入深度测量:测定溶液渗透后试件湿润的深度,也即沿干湿分界线测试,具体方法与步骤如下:(1) 将试件孔中溶液移除,用干抹布吸去多余的水分,沿孔径劈开试件;(2) 用直尺量测出试件某一孔深处两侧的侵入深度,并取其平均值定为该孔深处的侵入深度;(3) 分别量测出不同孔深处试件的侵入深度。

1.3.5 微观分析

试件劈开后,对各组试件液面以下50 mm距孔壁10~20 mm 范围内的水泥石取样,采用日本D/ruax2550PC X线衍射仪对样品进行XRD分析。

2 试验结果与分析

2.1 DPS的隔水阻渗机理及性能

DPS化学组成主要有水溶性硅酸盐(Na2SiO3和Na4SiO4)及一些有机杂环烃类化合物,此外,还含有消泡、渗透、交联催化等功能的添加剂。翁在龙等[1]的试验证明:DPS在水灰比为0.55的普通混凝土中的渗透深度可达2 cm,但随水灰比的降低,渗透深度有所减小,一般为5~10 mm。

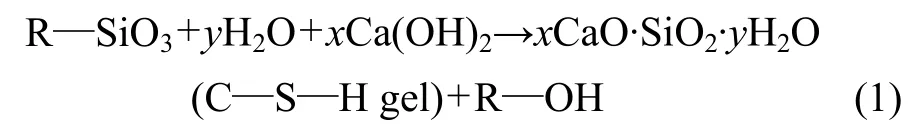

DPS渗入混凝土表层后,其所含碱活性组分即水溶性硅酸盐取代硅烷烃与混凝土中的Ca(OH)2发生如式(1)所示的反应,形成不溶性的硅酸盐凝胶或尺寸很微小的水化物晶体。

该反应产生了 3种效应:(1) 减少了表层混凝土内 Ca(OH)2含量,增加了硅酸盐水化物含量;(2) 形成的粒径为 1~2 μm 的微小水化物粒子填塞毛细孔缝,使得孔隙率与孔径减小、密实度提高,减弱了溶液在混凝土中的自由扩散作用;(3) 填充效应阻隔了表层混凝土中大量的连通孔隙,减弱了毛细孔的虹吸作用,提高了混凝土喷涂面的抗渗性能。

DPS的阻渗机理在于:DPS喷涂于混凝土表面,通过在混凝土表面层的渗透与反应,使得混凝土表面层的组成与微细结构发生了变化,突出表现为密实度提高、孔隙率下降,从而提高了混凝土的质量与性能[2]。

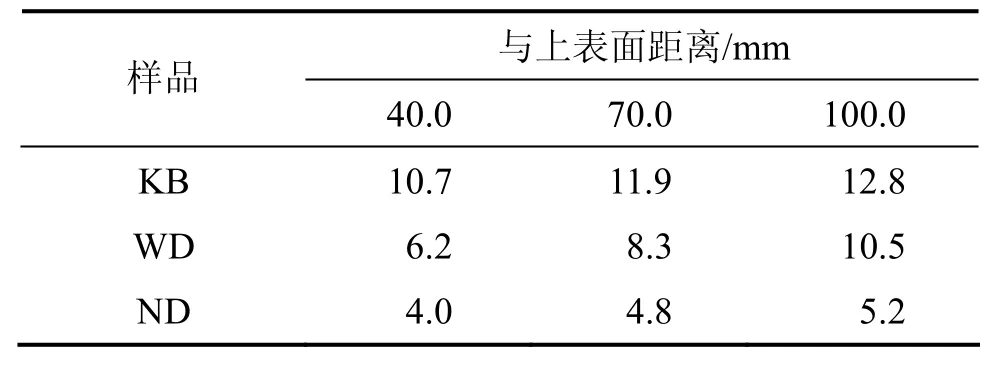

KB,WD和ND 3组试件在灌液360 d后平均侵入深度如表3所示。

表3 灌液360 d迎水面侵入深度Table 3 Wetness depth on positive side after soaking for 360 d mm

混凝土迎水面的侵入深度间接反映了溶液在混凝土中的渗透深度及渗透速率,侵入深度越大,溶液在混凝土中的渗透深度也越大,等龄期内平均侵蚀渗透速率也越快。由表3可知:无论是对试件迎水面还是背水面喷涂DPS,360 d后混凝土迎水面湿润深度明显降低,但背水面喷涂侵入深度稍大于迎水面喷涂的浸入深度。上述结果表明:迎水面或背水面喷涂DPS,对混凝土均起到了良好的阻渗效果,迎水面喷涂的阻渗效果优于背水面喷涂的阻渗效果。

2.2 DPS阻止盐结晶性能

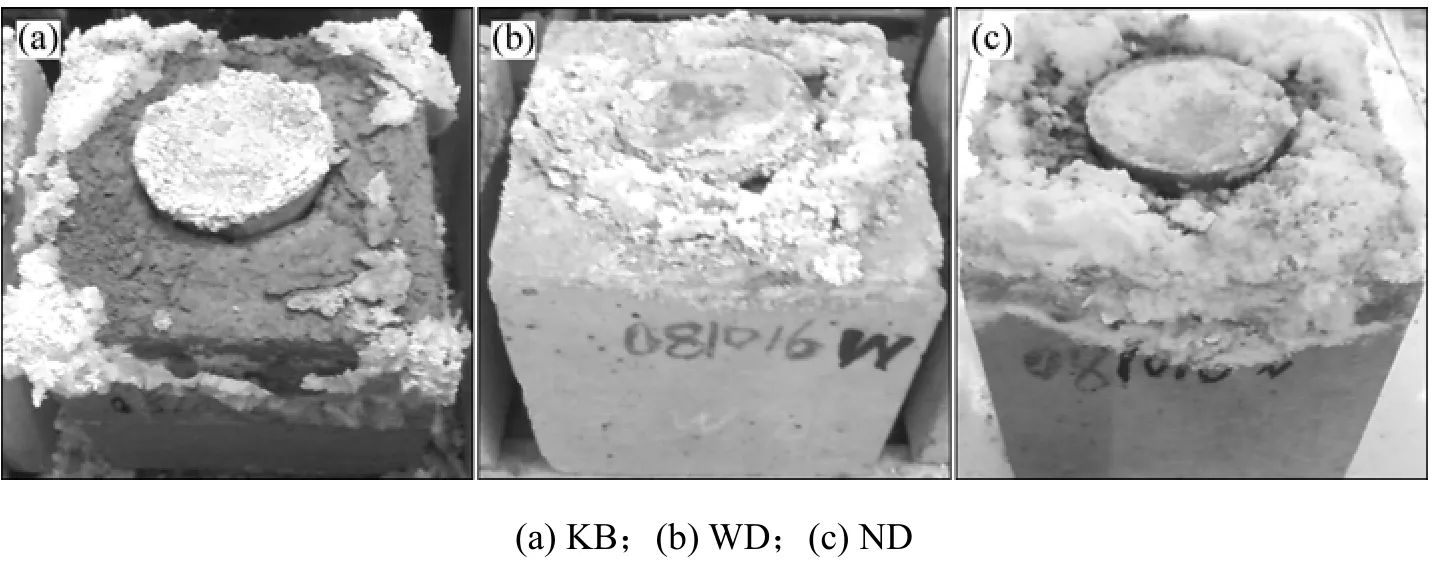

阻止盐结晶性能如图2所示。可见:对混凝土试件迎水面与背水面喷涂DPS,试件表面的结晶现象有较明显的区别。

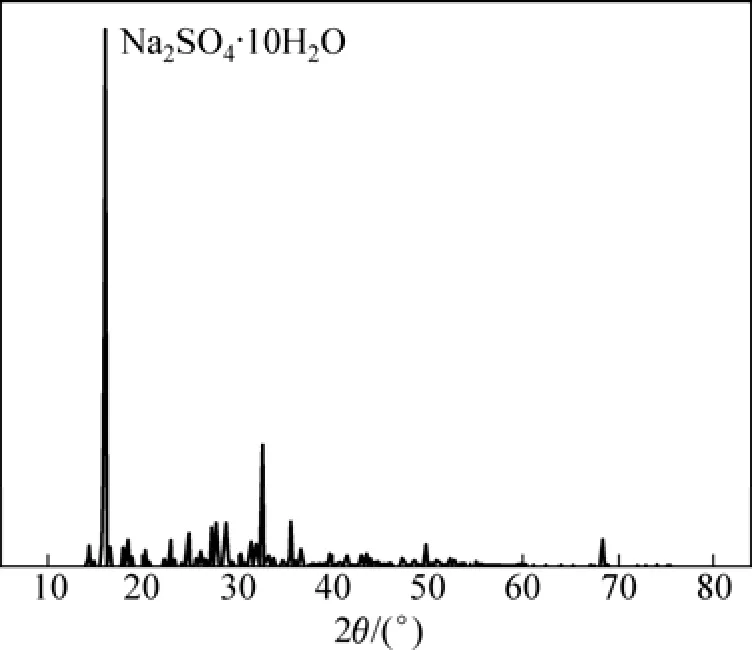

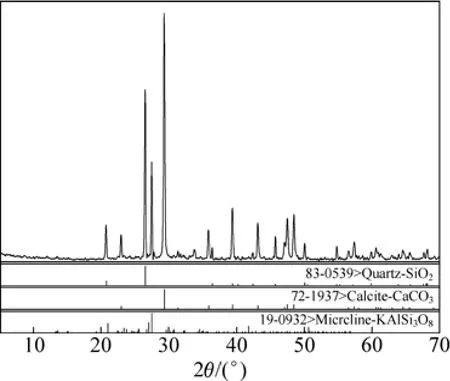

受5%硫酸钠溶液侵蚀360 d之后,各组试件表面均出现了不同程度结晶现象。试件外表面结晶体XRD图谱如图3所示。可见:晶体成分为Na2SO410H2O。未喷涂DPS的试件表面非常湿润,几乎全表面都出现了严重的结晶现象,且试件上表面因结晶导致了严重的表层剥落;背水面喷涂DPS的试件,虽然上表面出现了较多的结晶体,但底表面及侧表面未见结晶,且整个外表面干燥、平整;迎水面喷涂DPS的试件,上表面及侧表面出现了大范围的结晶现象,结晶区域较为湿润,且试件表层混凝土出现了严重的粉化现象。

2.3 不同喷涂方式下混凝土的结晶破坏形式及机理

受硫酸钠溶液腐蚀的混凝土试件,其表面形态随时间而不断变化,试样表面破坏形态可分为 3个阶段[3]:(1) 当受腐蚀较轻时,混凝土外观变化不明显,试样表面基本完好;(2) 随着腐蚀的进一步深入,混凝土试样边角处开始剥落,内部有微裂缝出现,混凝土破坏较严重;(3) 至腐蚀到一定程度时,混凝土掉渣较多,剥落相当严重,骨料几乎全部暴露,不能被水泥浆体包裹,水泥水化产物丧失凝结力,粗细骨料分离,此时混凝土破坏严重。

图4所示为迎水面与背水面喷涂DPS试件与未喷涂DPS试件表面剥蚀情况。由图4可见:受5%硫酸钠溶液侵蚀360 d后,未喷涂DPS的混凝土试件(KB)表层出现严重剥落,骨料几乎全部暴露,不能被水泥浆体包裹,处于上述破坏形态的第3阶段。

图2 阻止盐结晶性能Fig.2 Performance of crystallization resistance

图3 试件外表面结晶体XRD图谱Fig.3 XRD pattern of crystal formed on surface of samples

根据盐结晶理论,过饱和浓度是产生盐结晶破坏的关键因素[4]:

式中:R为理想气体常数;T为热力学温度,K;V为体积,L;c为溶液浓度,mol/L;cs为溶液饱和浓度,mol/L。

图4 试件侵蚀360 d表面剥蚀情况Fig.4 Spalling of concrete surface after soaking for 360 d

Neville等[5-6]对混凝土中硫酸盐侵蚀机理进行了阐述。硫酸盐溶液通过渗透作用到达混凝土临空面后,由于表面自然风以及温湿度变化等的共同作用,表层混凝土孔隙中的盐溶液可能不断失去水分,达到过饱和浓度,在混凝土孔隙中发生结晶破坏。并且随着溶液的不断渗入及水分的持续挥发,产生持续的结晶破坏,最终导致混凝土发生表层剥落[7]。表层剥落后的混凝土,骨料暴露,表面凹凸不平,增大了临空面表面积,在硫酸盐溶液环境下将进一步加速结晶破坏的进程。

迎水面喷涂DPS的试件,在硫酸盐侵蚀下,上表面及侧表面均发生了表层混凝土的剥落(图4),尤其是试件的侧表面,骨料几乎全部暴露,剥落情况严重,处于上述破坏形态的第3阶段。此外,试件上表面同时还出现了严重的粉化现象。对表面粉化层取样做微观分析(图5)发现,粉体当中除了SiO2和CaCO3及一些杂质之外,并未见有其他与硫酸盐化学腐蚀相关的晶体产物,表明迎水面喷涂DPS的试件上表面发生了完全碳化并出现了盐结晶破坏,粉化现象主要缘自盐结晶破坏。背水面喷涂DPS的试件的剥落区仅限于上表面孔缘附近,且剥落情况较轻,处于上述破坏形态的第2阶段。

图5 迎水面喷涂DPS试件表面粉化物XRD分析Fig.5 XRD pattern of surface pulverization zone of samples with DPS applying on positive side

上述结果表明,DPS喷涂于混凝土背水面能较有效地降低硫酸钠溶液对混凝土的物理盐结晶破坏;喷涂于迎水面对抑制硫酸钠溶液对混凝土的盐结晶破坏作用没有效果,到后期混凝土受到的盐结晶破坏甚至更加严重。

2.4 不同喷涂方式下混凝土的内部化学侵蚀分析

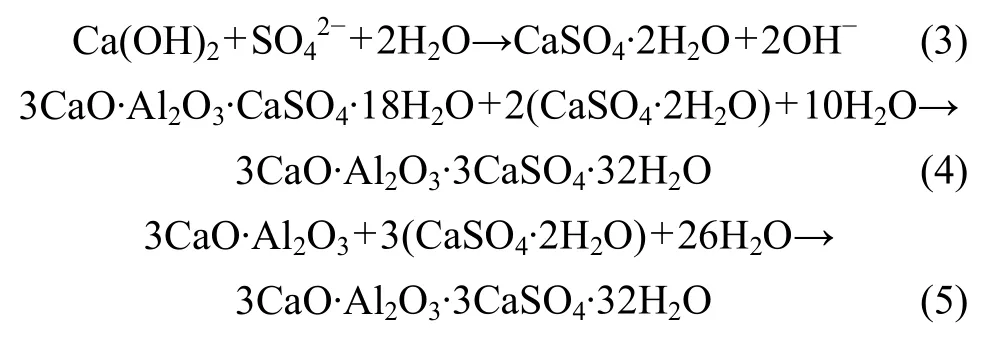

在硫酸盐侵蚀环境中,水化产物中的铝相和未水化的C3A在腐蚀介质作用下会转化成钙矾石,反应式如下[8]:

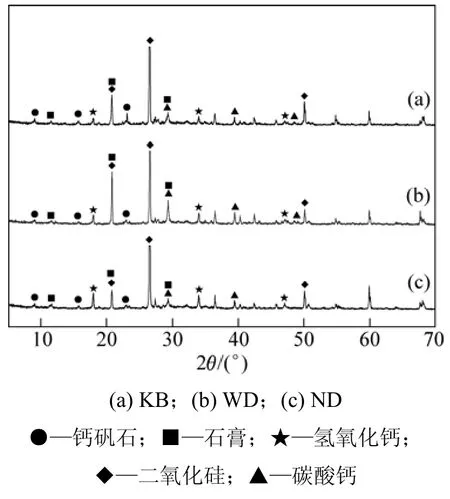

为了了解3组试件内部混凝土受化学腐蚀情况,在5%硫酸钠溶液侵蚀360 d后,对3组试件液面以下50 mm距孔壁10~20 mm范围内的水泥石取样进行了XRD分析。XRD分析结果如图6所示。可见:ND试件的Ca(OH)2峰最高,而WD试件的Ca(OH)2峰值又要略高于KB试件的Ca(OH)2峰值,这说明DPS能阻碍硫酸盐向混凝土内的扩散和迁移,抑制其在混凝土内部的侵蚀作用,这个结果和以上混凝土内部的侵入深度结果是一致的,DPS喷涂在混凝土的迎水面抑制效果更为显著;另外,WD试件的石膏峰最高,是硫酸盐溶液侵入WD试件迎水面一定深度之后,由于试件背水面喷涂DPS的阻渗作用,硫酸盐溶液继续向内部迁移的速度变得缓慢,硫酸根离子在毛细孔溶液与孔壁的界面区不断富集,形成高硫酸盐浓度界面区,而WD试件的Ca(OH)2峰值又较低,在低pH及高浓度硫酸盐条件下,水泥石易发生石膏型硫酸盐侵蚀,从而导致WD试件内部受侵蚀区石膏含量最高。

图6 浸泡360 d的试件XRD图谱Fig.6 XRD patterns for samples after eroding for 360 d

未喷涂 DPS的混凝土试件(KB)内部产生了较多量的石膏和钙矾石晶体,表明除表面严重的物理盐结晶侵蚀外,试件内部还可能受到了石膏型硫酸盐侵蚀。这是因为:未喷涂DPS的试件,混凝土中的连通毛细孔隙较多,硫酸钠溶液快速向混凝土内部渗透,同时毛细孔径相对较大,内部孔溶液易与外界溶液发生离子交换。发生式(3)所示的反应后,虽然生成的可溶性碱使得孔溶液具有高碱度,但其与外界较高的离子浓度差也会引起其与外部硫酸钠溶液发生离子交换,导致侵蚀性 SO42-得以不断进入混凝土内部孔溶液,侵蚀作用持续进行。

上述分析表明:迎水面喷涂DPS能较有效地抑制硫酸钠溶液对混凝土的化学侵蚀作用,并维持受侵蚀混凝土水泥石中孔溶液的碱度在一个较高的水平;背水面喷涂 DPS能适当减缓硫酸钠溶液对混凝土的化学侵蚀作用。

2.5 讨论

从试件受侵蚀破坏的外观形态可以发现,WR试件的抗硫酸盐侵蚀性能比NR试件的优,这与上面的硫酸盐侵入深度及 XRD分析结果不一致。这需要综合考虑DPS的作用机理,以及迎水面表面处理和背水面表面处理时硫酸盐在混凝土中不同的传输方式进行解释。

当在混凝土背水面喷涂DPS,能有效阻碍混凝土表面水分的蒸发,降低毛细孔隙的虹吸作用,阻碍硫酸盐溶液向混凝土内部迁移,阻碍硫酸盐对混凝土的侵蚀作用。当在混凝土迎水面喷涂DPS时,在迎水面同时存在硫酸盐向内部的渗透以及硫酸盐由于毛细管的虹吸附作用向暴露在空气中混凝土表面迁移2个溶液传输过程。对于毛细管的虹吸附作用,根据杨-拉普拉斯公式(式(6))可知,毛细提升力与毛细孔径呈反比。

式中:ΔP为界面压力差,即毛细提升力,N/m2;γ为界面的表面张力,N/m;r为界面曲率半径,即毛细孔径,m。

因此,虽然喷涂DPS提高了迎水面混凝土表层的密实度,但同时减小了混凝土毛细孔径,增大了毛细提升力,SO42-能更容易到达混凝土上表面,造成强烈的物理侵蚀作用,引起更严重的侵蚀,导致ND试件表层的严重粉化和剥落。但对于 SO42-向混凝土内部的渗透和扩散,由于孔径的细化和一定连通孔隙的堵塞,将阻碍 SO42-进入混凝土内部,从而致使侵入深度小,产生的化学侵蚀作用也少。

3 结论

(1) 对混凝土背水面进行喷涂DPS处理,能较有效减弱混凝土迎水面硫酸钠溶液的渗透作用,并有效抑制硫酸钠溶液对混凝土的物理盐结晶作用,但仅能适当减缓硫酸钠溶液对混凝土的化学侵蚀作用。

(2) 对混凝土迎水面进行喷涂DPS处理,能更有效减弱混凝土迎水面硫酸钠溶液的渗透作用,并有效抑制硫酸钠溶液对混凝土的化学侵蚀作用,维持混凝土内部水泥石中孔溶液的碱度在一个较高的水平,但不能防止混凝土的盐结晶破坏作用,甚至后期盐结晶破坏更加严重。

(3) 对于以防渗为主的钢筋混凝土结构,可采取迎水面喷涂DPS或背水面喷涂DPS加以防护,视工程实际情况,以迎水面喷涂为佳。

(4) 对于处于硫酸盐环境干湿循环区、以物理盐结晶破坏为主的混凝土构件,宜对背水面喷涂DPS加以防护;而处于硫酸盐环境水完全浸泡区、以化学侵蚀破坏为主的混凝土构件,宜对迎水面喷涂DPS加以防护。

[1]翁在龙,卓世伟,杨仲家,等. 表面渗透涂封剂对混凝土特性影响之研究[J]. 防蚀工程,2002,26(3): 181-190.WENG Zai-long,ZHUO Shi-wei,YANG Zhong-jia,et al.Effects of surface penetration sealer on concrete characteristics[J]. Corrosion Engineering,2002,26(3): 181-190.

[2]邓德华,唐铁军. 深度渗透密封剂(DPS)对混凝土及其结构的防护作用[J]. 广州建筑,2008,36(5): 11-16.DENG De-hua,TANG Tie-jun. The protection of deep penetration sealer(DPS) on concrete structure[J]. Guangzhou Architecture,2008,36(5): 11-16.

[3]梁咏宁,袁迎曙. 硫酸钠和硫酸镁溶液中混凝土腐蚀破坏的机理[J]. 硅酸盐学报,2007,35(4): 504-508.LIANG Yong-ning,YUAN Ying-shu. Mechanism of concrete destruction under sodium sulfate and magnesium sulfate solution[J]. Journal of the Chinese Ceramic Society,2007,35(4):504-508.

[4]George W. Scherter,crystallization in pores[J]. Cement and Concrete Research,1999,29(8): 1348-1358.

[5]Neville A. The confused world of sulfate attack on concrete[J].Cement and Concrete Research,2004,34: 1275-1296.

[6]Mehta P K. Sulfate attack on concrete: separating myths from reality[J]. Concr Int,2000,22(8): 57-61.

[7]杨全兵,朱蓓蓉. 混凝土盐结晶破坏的研究[J]. 建筑材料学报,2007,10(4): 392-396.YANG Quan-bing,ZHU Pei-rong. Deterioration of concrete due to action of salt crystallization[J]. Journal of Building Materials,2007,10(4): 392-396.

[8]张风臣,马保国,谭洪波,等. 不同环境下水泥基材料硫酸盐侵蚀类型和机理[J]. 济南大学学报: 自然科学版,2008,22(1):33-37.ZHANG Feng-chen,MA Bao-guo,TAN Hong-bo,et al. Form and mechanism of sulfate attack of cement-based material exposed to different corrosion circumstance[J]. Journal of University of Jinan: Science and Technology,2008,22(1):33-37.