电子膨胀阀流量特性测试装置的研制

张 玺,蒋 庆,邵建文,姚 燕,蔡晋辉

(中国计量学院 计量测试工程学院,浙江 杭州 310018)

电子膨胀阀是一种传统的节流元件,不同的开度条件下的流量特性测试是检测电子膨胀阀合格与否的关键指标之一[1].然而,目前电子膨胀阀流量检测设备存在自动化水平较低、设计不合理、替换工装夹具费时、测试结果不准确等缺点[2,3].事实上准确的流量测试成为了电子膨胀阀生产企业的技术瓶颈[4].因此,设计开发测试结果准确、操作快捷的电子膨胀阀流量测试系统,是提高电子膨胀阀产品质量的根本途径[5].

遵照JB/T 10386-2002规定,电子膨胀阀流量特性测试方法是在一定的试验条件下,调节阀口进气压力,锁定电子膨胀阀前后压差在0.1MPa,然后在出口端测量规定脉冲数下的空气体积流量,流量计出气端排空.测试装置在交流电220V下工作,最大工作电流小于5A.系统流量检测范围从0L/min到2001L/min,流量测试精度的要求为1.5%FS,压力测试精度的要求为0.25%FS.流量检测工作压力:0.1MPa.内泄漏流量量程可达到50-1000mL/min(1.0MPa).测试气体为压缩空气,压力大于等于2.0MPa.

1 测试系统的设计原理

该系统由控制部分、电子膨胀阀驱动部分和气路部分组成.

电子膨胀阀流量特性自动测试系统采用高性能微处理器LPC2136为控制核心,配以高精度压力传感器NS501等电气部件以及逻辑控制单元,LCD液晶显示,实现电子膨胀阀流量特性测试,利用通用通信接口,还可以和计算机通信或配置无线通信模块实现数据的远程传输.

该系统可以实现多种驱动模式,同时对电子膨胀阀的工作压力、压力稳定时间、流量稳定延时、驱动设置等参数进行实时测量和图形化显示,从而获知电子膨胀阀的流量特性.

2 控制部分设计

2.1 控制部分硬件设计

主控单元的主要功能是按照设定的程序控制电子膨胀阀驱动器的动作,记录、分析系统运行数据,从而得到电子膨胀阀的流量特性曲线.其中包括了中央处理器模块、电源模块、按键和显示模块、输入输出模块、通讯模块.见图1.

图1 控制部分系统框图Figure 1 System block diagram of control part

1)中央处理器模块,使用以ARM7为核心的单片机控制方案,采用LPC2136单片机.此中央处理单元最小系统包括了复位电路、晶振电路和JTAG接口电路.本系统中的主控制器单元使用专用复位芯片CAT811,提高了系统的可靠性[6].调试接口采用ARM公司提出的标准20脚JTAG仿真调试接口[7].

2)电源模块将外部220VAC电源通过开关电源及相关AC/DC模块经过调压电路转换为24VDC,5VDC和3.3VDC,并分别为传感器、集成芯片和单片机提供电源.

3)按键部分有6个控制器自带按键,进行各参数的设定与操作.另外还有按钮开关,用于测试系统的启动和急停.显示采用分辨率为320×234的5.6寸液晶,提供了良好的人机交互界面.液晶采用QD-13驱动,保证了系统显示清晰、操作易行的功能要求.

ARM控制器与通信模块之间采用RS485总线,它的优点是具有较强的抗干扰性,传输距离长并具有多站通信能力[8].

此外,系统设置条码阅读器,可以将员工条码和产品条码信息扫描到控制器,以实现产品质量追溯.ARM能通过该总线接口将员工条码、产品条码和测试系统的测试数据等信息打包传输给总机,产品在下道工序或出厂前进行数据验证.

2.2 控制部分软件设计

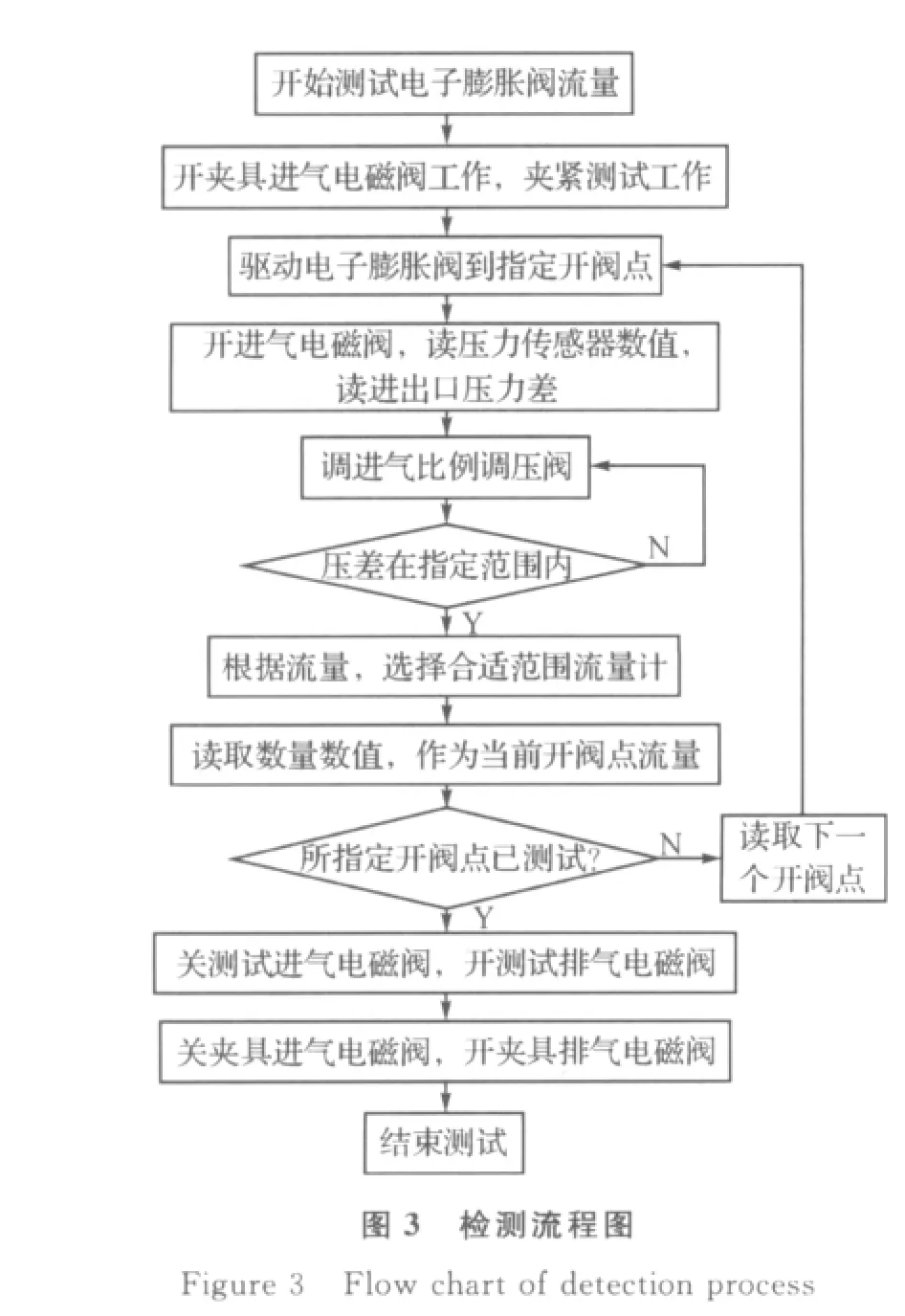

图为主程序流程图,它首先完成各硬件的初始化,包括按键初始化、显示初始化、中断初始化、AD初始化、存储初始化和通信初始化等,通过按键,针对不同的测试目标进行设置、电气检测和仪表修正就可以开始进行检测,主要的检测流程如图2、图3.

另外,气路部分的压力传感器通常会有零漂、线性问题和采样误差,还需对传感器及其数据采集采用软件修正[9].

3 电子膨胀阀驱动部分设计

3.1 电子膨胀阀驱动部分硬件设计

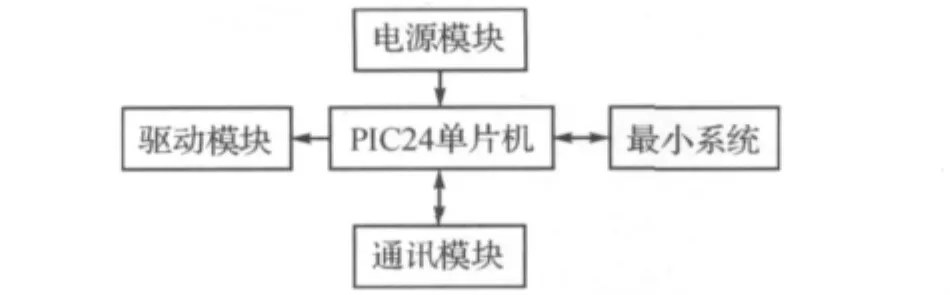

电子膨胀阀驱动模块由电源模块、最小系统、驱动电压调节模块、通讯模块和驱动模块组成(图4).电子膨胀阀驱动部分主要用来驱动控制电子膨胀阀开度,以及与控制单元实现双向通讯,将开度信息等上传并接收控制单元发出的控制信息.本驱动器主控芯片使用有着高性能的PIC24系列,广泛地应用于步进电机的驱动中[10].电子膨胀阀驱动核心实际上是一个四相步进电机,提供系统需要的脉冲.

图4 驱动部分系统框图Figure 4 System block diagram of drive part

3.2 驱动部分软件设计

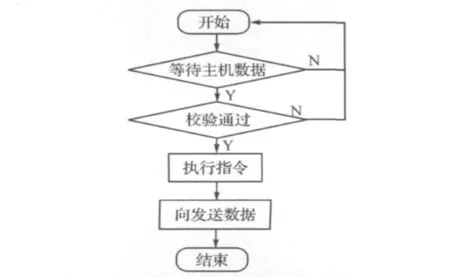

驱动器接收到数据后,如果数据校验错误,那么发送错误帧答复.控制单元收到错误帧答复再次发送数据,直到通过驱动器数据校验.当驱动器收到数据正确后,发送指令给电子膨胀阀,驱动器工作完成后返回数据.如果一定时间内,没有收到错误帧答复和数据,那么控制单元将进行报警通信错误.见图5.

图5 驱动器接收指令流程图Figure 5 Program flow chart of driver receives commands

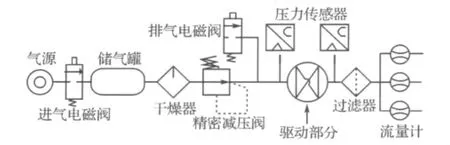

4 气路部分

依据机械行业标准JB/T 10212-2000(制冷空调用直动式电子膨胀阀)设计了电子膨胀阀流量测试的气路系统(图6).空压机和钢瓶构成气源部分,以提供稳定的高/低压气体.电子膨胀阀前后安装NS501压力传感器用来测定前后压差.气源中的压缩空气经过过滤器、精密减压阀通过被测电子膨胀阀,最后由流量传感器测出气流量.流量传感器前设置过滤器,用来过滤气源气体中的杂质,以防空气中的杂质损害流量传感器.用精密减压阀来调节被测电子膨胀阀上游的气体压力,根据显示值与需要的压力调节被测电子膨胀阀两端的压力.

图6 气路部分原理框图Figure 6 Block diagram of gas unit

考虑到流量测量的准确性,在过滤器后分别设置三条分支,每条分支上安装有不同量程的流量传感器,分别用来测试三路气体的流量.其量程分别为0.05-0.5L/min,0.1-10L/min,2-200L/min,精度为1.5%FS.系统可以根据被测流量,自动选择某一支路流量传感器以实现测量以及防止大流量通过时破坏小量程流量计.

5 实验结果

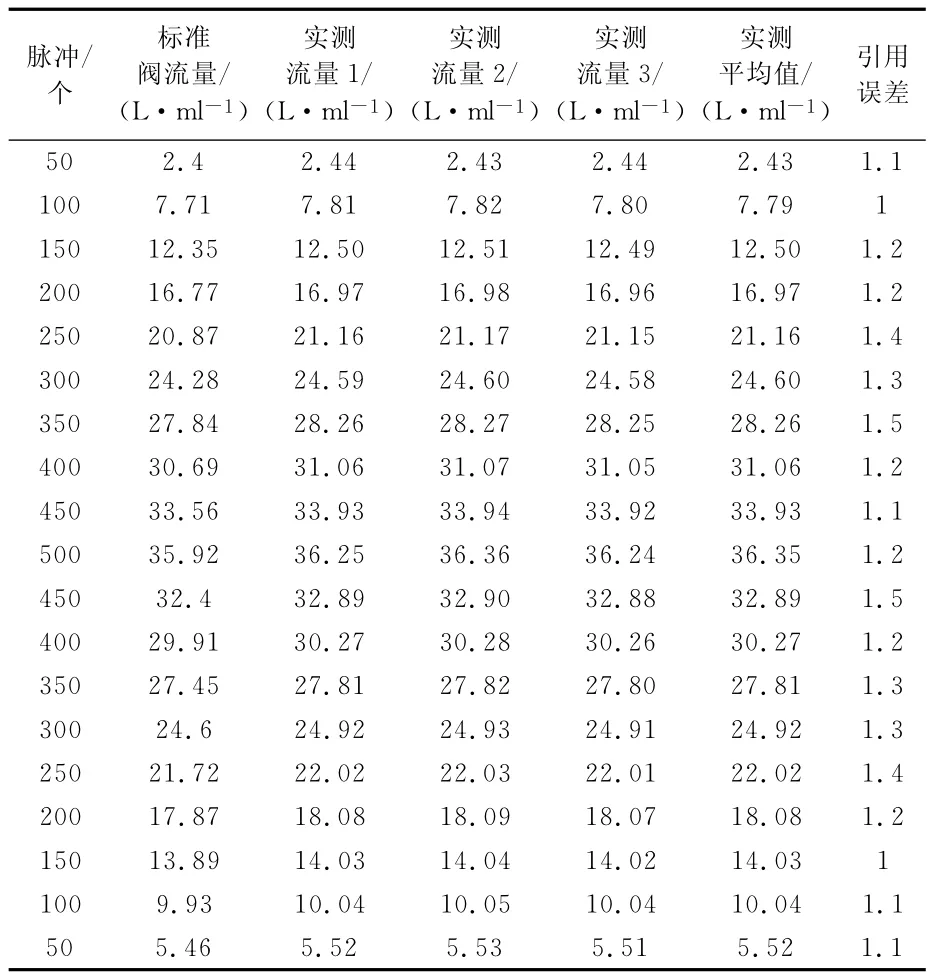

被测样品为浙江盾安人工环境股份有限公司生产的DPF(N型)与DPFX(小型)电子膨胀阀,阀口径为6.35mm和8mm,采用弯管的形式.

将膨胀阀安装在流量测试装置上,根据工况规定的参数对系统和产品参数进行设置后,首先测定开阀脉冲为50pps(pulses per second)。然后进行最基本的流量测试试验,使电子膨胀阀从全闭逐渐增大到全开(正行程),再从全开到全闭(反行程),以50个脉冲为步长,待工况稳定后,记录不同脉冲驱动下的开度对应的空气流量,并绘制空气流量-脉冲数之关系曲线。

实验数据如表1.

表1 测试数据Table 1 Data of the test

电子膨胀阀完成正反行程的流量测试后,实验数据调用Excel,在Excel里面显示流量特性曲线,并且可以打印出来.

由表1中数据可知,500左右的脉冲可以使电子膨胀阀达到全开的状态,各个开度下流量基本与标准阀相对应,最大引用误差为1.5%,在要求的范围内,上下行程误差也符合要求.

6 结 语

通过实验数据可见,本系统很好地实现了对电子膨胀阀的流量测试,压力测试精度达到0.1%FS,流量测试精度均小于1.5%FS,各项测量参数技术指标均达到要求,从而可作为电子膨胀阀的设计和驱动模块的参数设计的依据.本测试系统对其他的阀和制冷器件等有一定的移植性,可根据不同功能进一步研究.

[1]张 川,马善伟,陈江平,等.电子膨胀阀节流机构流量特性的实验研究[J].上海交通大学学报,2006,40(2):291-300.

[2]刘永胜,徐志亮.电子膨胀阀变工况流量特性的试验研究[J].家电科技,2011(3):76-77.

[3]SG K,ST R.Experimental investigation of the performance of R22,R407C,and R410Ain several capillary tubes for air-conditioner[J].Int J Refrigeration,2002,25(5):21-31.

[4]陈乾斌,司 冀,史维祥.关于气动元件流量特性测试系统的研究[J].液压气动与密封,2010(7):34-37.

[5]张保青,马善伟,张 川,等.节流机构流量特性试验台的研制[J].流体机械,2004(8):54-56.

[6]周立功.深入浅出RM7-LPC213X/214X[M].北京:航空航天大学出版社,2005:5-400.

[7]邵建文,蒋 庆,谷小红.空调双稳态四通阀性能匹配测试系统[J].中国计量学院学报,2009,20(3):223-226.

[8]徐朋朋,蔡晋辉,姚 燕,等.热力膨胀阀过热度自动检测系统[J].中国计量学院学报,2010,21(1):16-19.

[9]陈翠武,蒋 庆,姚 燕,等.ZigBee技术的汽车胎压监测系统设计[J].中国计量学院学报,2011,22(1):20-24.

[10]陈桂顺,包晔峰,单明东,等.基于PIC单片机的步进电机运动控制器[J].电焊机,2011(4):53-56.