加工中心故障模式的可靠性分析*

杨志伟,任工昌,孟勃敏

(陕西科技大学机电工程学院,西安 710021)

加工中心故障模式的可靠性分析*

杨志伟,任工昌,孟勃敏

(陕西科技大学机电工程学院,西安 710021)

根据采集的加工中心的故障数据,对加工中心的故障模式、故障部位及故障原因进行了故障分析。统计出各个子系统发生故障的概率,找出了故障发生的高频子系统,并深入对故障最频繁的CNC子系统进行了故障模式和故障原因的研究分析。在故障模式及影响分析的基础上对整机进行了危害度分析,通过危害度分析获得了影响加工中心可靠性的关键子系统及部件,确定了加工中心的可靠性薄弱环节,为加工中心进行可靠性设计提供了依据。

加工中心;故障模式;危害度;可靠性

0 引言

绝大多数的故障分析都要以大量的故障信息为基础,对产品进行可靠性的故障分析,更重要的是为了提高产品的可靠性。通过对产品的各个重要组成部分进行故障分析,可以获得产品的薄弱环节,找到影响产品可靠性的关键部位,为设计、制造部门的改进设计提供参考依据[1]。本文以某机床厂生产的加工中心为研究对象,根据长期跟踪收集的加工中心在实际使用过程中的故障数据,对这些故障数据进行了多方面的故障分析及对各个子系统进行危害度分析。

1 加工中心整机故障模式、故障部位及故障原因的分析

1.1 故障模式分析

在分析产品故障时,一般从产品的故障模式入手,通过故障模式找出故障原因和故障机理,故障模式不仅是故障原因分析的依据,也是进行可靠性设计的基础。

从表1故障模式频率表和图1故障模式频率直方图可以看出,该加工中心最频繁的故障模式为:零、部件损坏(26.5%)、数据程序丢失(11.8%)、元器件损坏(11.8%)其中损坏型故障占47%;状态型故障占26.4%;失调型故障占14.6%。由上可以看出,损坏型的故障模式是最常发生的,应特别给予重视。

表1 故障模式频率表

图1 故障模式频率图

1.2 故障部位分析

为了摸清加工中心整机故障发生部位的情况,有必要在故障模式分析的基础上通过故障现象等数据对加工中心深入进行故障部位的分析,从而获得故障发生的关键部件。

由故障部位频率表2和故障部位频率直方图2可以分析得出该加工中心的故障发生最频繁的部位为:CNC系统(23.5%)、刀库(17.6%)、电气系统(11.8%)等。

表2 故障部位频率表

图2 故障部位的频率图

通过以上数据的分析,我们可知:

(1)CNC系统是发生故障最为频繁的部位,该部位的故障明显高于其它部位,CNC系统在数控机床中具有极其重要的地位,但该部位故障率最高,所以应该高度重视,只有CNC系统的可靠性提高了,才能保证整个加工中心的可靠性有所提高。

(2)刀库发生故障的频率占第二位,刀库的故障主要是由于无法换刀和刀库故障等,大多是由于刀库失调和零部件的损坏引起的,所以在日常使用中应该注意加强维护。

(3)电气系统的故障也比较多,占第三位。主要是手轮零部件的损坏以及部分按钮的损坏,该部位的故障将会导致加工中心无法正常使用,需加强日常的维护,从而提高该加工中心的可靠性。

1.3 故障原因分析

在进行加工中心的可靠性的研究中,仅仅研究分析其发生的模式不能解决根本的问题,必须深入研究分析其发生故障的原因,故为了使加工中心的可靠度有实质性的提高,就必须分析产生每个故障的原因,这样才能更加准确的分析出故障发生的机理,对此采取有利的措施,减少加工中心的故障发生率。

表3 故障原因频率表

由故障原因频率表3和故障原因频率直方图3可以看出,加工中心最频繁的故障原因是零部件损坏(17.6%)、CNC 参数错 (14.7%)、失调(14.7%)、磨损(11.7%)等。应对这些故障原因给予重视,并采取相应的措施来提高加工中心的可靠性。

图3 故障原因频率图

2 加工中心子系统的故障分析

由上述对加工中心整机故障部位的分析可知,该加工中心故障频率最高的4个子系统分别是:CNC系统、刀库、电气系统和冷却系统,为了提高加工中心整机的可靠性,有必要对故障高频的子系统进行故障模式、故障影响及故障原因的分析。限于篇幅,本文以故障最频繁的CNC系统为例做进一步的深入分析。

表4 CNC系统故障模式频率表

图4 CNC系统故障模式比重图

由CNC系统故障模式频率表4和故障模式比重图4可以看出CNC系统最频繁的故障模式是数据程序丢失和性能参数下降,各占该子系统所有故障模式的25%,这两种故障模式是CNC系统的主要故障模式。

表5 CNC系统故障原因频率表

由CNC系统故障原因频率表5和故障原因比重图5可以看出,CNC系统的故障原因主要有系统的故障(37.5%)和CNC参数错(25%)。

图5 CNC系统故障原因比重图

3 加工中心的危害度分析

为了深入了解加工中心的故障发生机理,查明每种故障模式对子系统及整个加工中心的可靠性影响,有必要对其进行危害度分析,获得影响加工中心可靠性的薄弱环节,以便进行可靠性改进设计[2]。

零部件i以故障模式j发生故障致使该零部件发生故障的危害性CRij,其计算公式为[3-4]:

零部件i对整机的危害度为:

综合以上二式可得:

式中:n——零部件 i出现的故障模式的种类数;αij——严重性级别,零部件i以故障模式 j而引起该零部件发生故障的故障模式概率。计算公式为:

其中:nj——零部件i第j种故障模式出现的次数;ni——零部件i全部故障模式发生的总次数;βij—— 严重度,即零部件i以故障模式j发生故障造成该零件损伤的概率,国标草案将此称为丧失功能的条件概率,其值如下[5-6]:

βij=1,表示该件肯定发生损伤;

βij=0.5,表示该件可能发生损伤;

βij=0.1,表示该件很少发生损伤;

βij=0,表示该件无影响。

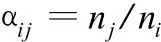

λi——零部件i的基本故障率(可取平均故障率¯λ i),计算公式 为 :

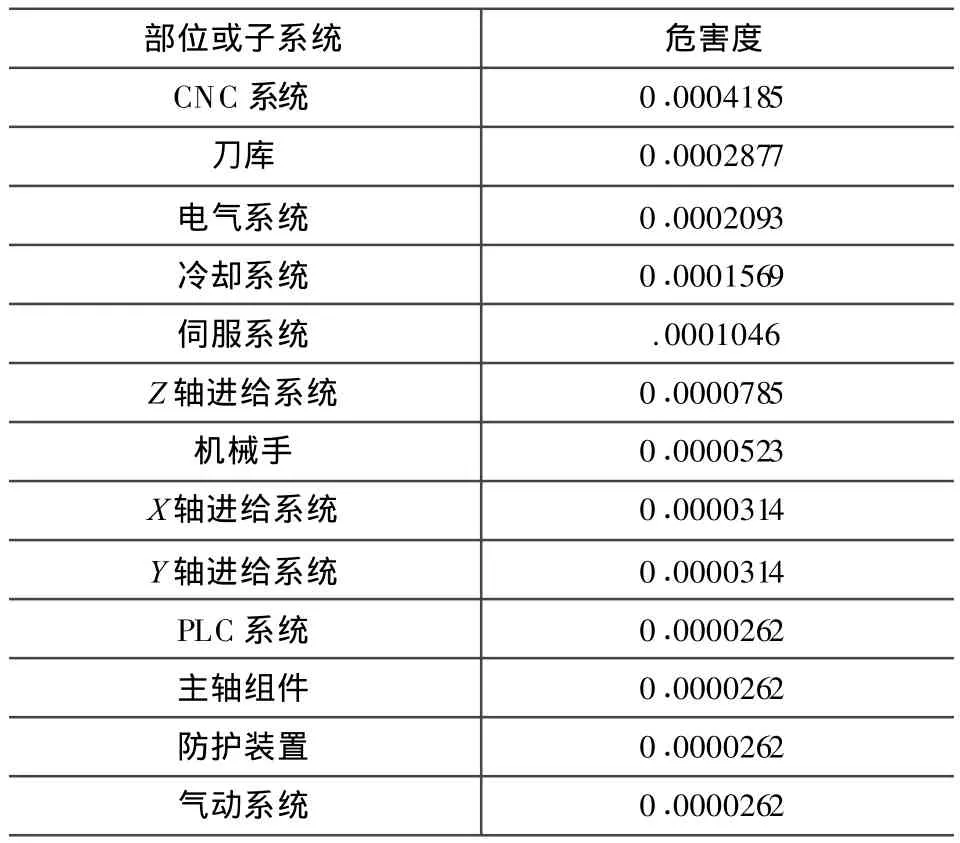

经过计算得各个子系统的危害度CRi,并将其相关数据加于整理,得出如表6所示:

表6 加工中心部件危害度表

由表6分析可知,CNC系统的危害度最高,对该加工中心的可靠性的影响最大,是加工中心可靠性的关键部位,CNC系统、刀库和电气系统是该系列加工中心最为薄弱的环节,应对这些系统重点进行可靠性改进设计。

4 结束语

根据现场采集的加工中心故障数据,通过对加工中心的整机进行故障模式、故障部位以及故障原因的分析,得出影响该系列加工中心主要的故障模式是零部件损坏、数据程序丢失和元器件损坏;发现CNC系统是该系列加工中心发生故障最为频繁的子系统;对该加工中心的故障原因进行分类,得出影响该系列加工中心的主要原因是零部件损坏、CNC参数错、失调和磨损。并进一步对故障发生频率最高的CNC子系统进行了故障模式、故障影响及故障原因的研究分析,最后对整机各个子系统进行了危害度分析,得出了各个子系统的危害度,确定该系列加工中心的薄弱环节,得出CNC系统的危害度最高,是影响该系列加工中心可靠性的关键子系统。

[1]唐珂.数控冲床可靠性关键技术研究[D].长春:吉林大学,2006.

[2]张海波,贾亚洲,周广文,等.数控系统故障模式、影响及危害度分析[J].中国机械工程,2004,15(6):491-494.

[3]肖俊,胡伟,鲁志政,等.数控车床故障率的可靠性分析[J].现代制造工程,2006(12):34-36.

[4]贾志新,艾冬梅,贾亚洲,等.数控车床致命性分析[J].机床与液压,2000(4):81-83.

[5]王昕,吕长松.数控车床故障分析与提高可靠性的措施[J].机床与液压,2008,36(9):163-166.

[6]汤本金.提高国产数控车床可靠性的对策[J].中国制造业信息化,2003,32(8):129-131.

Reliability Analysis of Failure Mode for Machining Center

YANG Zhi-wei,REN Gong-chang,MENG Bo-min

(Institute of Electrical and Mechanical Engineering,Shaanxi University of Science and Technology,Xi'an 710021,China)

According to the failure data of acquisition the machining center,the failure of machining center is analyzed from failure mode,failure part and failure reason.The failure probability of every subsystem is counted,to find out the subsystems of the high-frequency failure.Failure mode and failure reason are analyzed deeply for the most frequent failure of the CNC subsystems.Based on analysis on the failure mode and influence,was made the criticality analysis on the complete machine.Through the criticality analysis to obtained the key subsystems and parts of the reliability influencing processing center,to determine the reliability weak links of the machining center,so as to provide basis for the reliability design of machining center.

machining center;failure mode;criticality;reliability

TH16

A

1001-2265(2011)10-0010-03

2011-03-29;

2011-04-13

国家“高档数控机床与基础制造装备”科技重大专项(2009ZX04001-014)

杨志伟(1986—),男,江西南昌人,陕西科技大学机电工程学院硕士研究生,研究方向为数控机床的可靠性研究,(E-mail)bluememorysky@163.com。

(编辑 赵蓉)