重型机床垂向导轨副应用恒流闭式静压导轨的设计

李嵩松

(北京第一机床厂,北京 100022)

目前国内机床生产厂家在生产重型及超重型机床时,由于机床规格的不断增大垂向导轨副也不断加长(溜板垂向导轨,横梁升降导轨等),因此垂向导轨副对刚度和承载能力的要求也不断提高。例如,各厂家所攻关的技术难题:“全包静压滑枕”实质为利用溜板垂向静压导轨增加滑枕的垂向行程。从而满足现代加工对重型机床滑枕行程所提出的更高设计要求。

因此在设计重型机床垂向导轨副时应用静压导轨就成为解决垂向导轨副刚度和承载能力这一问题的关键。

1 静压支承技术应用概述

近年来静压支承技术在重型机床中应用范围较广,静压导轨、静压轴承都属于静压支承。尤其液体静压导轨应用于水平导轨副最为广泛。

但将静压导轨技术应用于机床垂向导轨副由于技术难度较大,目前只有少数国外机床制造商掌握这一先进技术。本文主要探讨将静压导轨应用于垂向导轨副的设计问题。

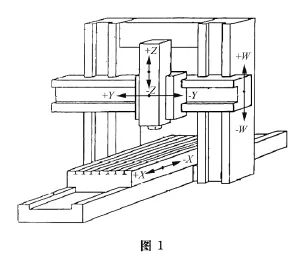

如图1,垂向导轨主要为:滑枕升降导轨副(Z向导轨副);横梁升降导轨副(W向导轨副)。

2 静压导轨分类

(1)按结构形式可分为开式和闭式。

开式静压导轨承受正方向垂直载荷的性能较好,承受偏载引起的颠覆力矩的性能较差。应用于载荷比较均匀、偏载引起的颠覆力矩影响较小的场合。

闭式静压导轨在上、下导轨面上都开有油腔,可以承受双向外载荷,保证运动部件工作平稳。应用于承受变载或立式导轨。

(2)按供油情况可分为恒压式和恒流式。

恒压式静压导轨是通过调节各油腔的流量,来调节各油腔的油膜厚度,需要节流器调节,调试复杂,而且对静压油的清洁度提出了很高的要求。

恒流式静压导轨是指流经油腔的润滑油流量是一个定值,这种静压导轨不用节流器,而是对每个油腔均有一个定量油泵供油。由于流量不变,当导轨间隙随外载荷的增大而变小时,则油压上升,载荷得到平衡。载荷的变化,只会引起很小的导轨间隙变化,因而要求油膜刚度较高,但这种静压导轨结构复杂。

3 静压导轨的工作原理及其特点

静压导轨是在两个相对运动的导轨面间通入压力油,使运动件浮起,工作过程中油膜压力随外负载变化而变化以平衡作用在导轨上的外负载。在不同速度(包括静止)下都能保证导轨面间始终处于纯液体摩擦状态,从而减小了两导轨面作相对运动时的摩擦阻力,减小了拖动导轨运动时的动力消耗,并具有很高的运动精度。

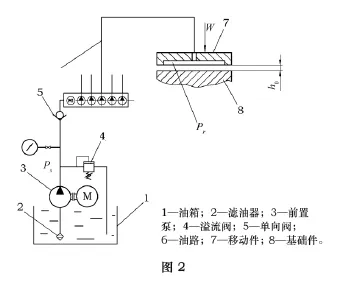

下面以恒流供油式静压导轨为例,说明静压导轨的工作原理,如图2所示。

前置泵3启动后,油经滤油器2吸入,用溢流阀4调节前置泵供油压力PS(多头泵与前置泵供油压力差,应控制在0.5 MPa左右)将油输送给多头泵。多头泵启动后,直接接受前置泵供给的压力油,将油定量送入导轨的油腔。由于系统中没有节流器,故是全流量供油,供油压力与油腔压力均为Pr。进入油腔的油通过导轨间隙向外流出,回到油箱1。油腔压力Pr形成浮力将移动件7浮起,与基础件8形成一定的导轨间隙h0。

当载荷W增大时,移动件7变化,与基础件8之间的导轨间隙减小,油流出导轨间隙的阻力增大。由于是定量供油,油腔压力与油膜厚度的立方成反比,所以油腔压力Pr迅速增大,直至与载荷W平衡时为止。

4 静压技术在重型机床垂向导轨应用分析和选择

4.1 导轨承载能力及油膜刚度

作为静压导轨,无论开式或闭式,在理论上和实际应用中,均必须具有一定的承载能力和油膜刚度。所谓承载能力是指静压导轨的油膜在设计状态下允许承受的最大承载力。油膜刚度是指油膜在承受载荷时,油膜抵抗负载变化的能力。也就是油膜厚度相对于负载变化的变化率。承载力必须达到机床导轨上承受外力的总和。而油膜刚度必须达到在负载变化时油膜厚度变化量在设计要求的限度内。

当静压导轨应用于重型机床垂向导轨时,结构形式和供油方式对导轨的承载能力和油膜刚度都产生影响。由于重型机床垂向导轨所承受的载荷为正反方向水平载荷和偏载引起的颠覆力矩,而且载荷随切削力变化和移动件位置变化而变化,所以对油膜的承载能力和油膜刚度的要求很高。因此垂向导轨应用静压技术,就要选择能够承受正反方向的载荷,油膜刚度高,承受偏载及颠覆力矩能力强的闭式静压导轨。

垂向导轨副应用静压导轨技术时,由于切削力的不规则变化和移动件位置的变化,导致导轨上各个油腔压力不可能均匀,而且会随变化而波动。甚至会使压供油式静压导轨的静压无法形成,而且采用恒压供油式静压导轨还会产生调整不便,不易控制,导轨稳定性差的问题。但如果采用恒流供油式静压导轨可以避免以上问题的出现,恒流供油式静压导轨为“一腔一泵”的供油形式,只要有足够的流量,就可以在油腔压力不均匀的条件下形成静压油膜,油膜的刚性好,承载能力强。所以恒流闭式静压导轨适合在导轨承载能力和油膜刚度要求都很高的重型机床垂向导轨副上应用。

4.2 油腔形式及布置

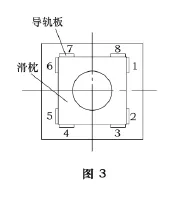

由于应用静压导轨对于导轨副的各项要求都较高,所以对于油腔的形式、数量及其布置提出了很高的要求。为使油膜均匀,每条导轨面在其长度方向的油腔数目一般为2~4个。对于应用静压导轨技术的垂向直线运动导轨,油腔一般设计在导轨副中较短的导轨面上,例如:横梁升降导轨副中油腔设计在横梁上。滑枕升降导轨副中油腔设计在溜板上。而且为便于加工调整,一般将静压导轨油腔设计在便于拆装的平镶条上。目的为便于对导轨面进行微量刮修。图3中所示为滑枕升降导轨副采用静压导轨技术的示意图,静压导轨板以平镶条形式固定在溜板上。

静压导轨面可以使用注塑复印成型技术进行加工,这样可以减少刮研量,同时可以在短时间内得到精度较高的静压导轨面。但要注意工艺方法,保证注塑的质量。

4.3 导轨精度和油膜厚度

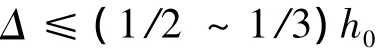

液体静压导轨应保持两个相对运动的导轨面处于纯液体摩擦状态,同时保证导轨有良好的运动精度、高的油膜刚度以及较小的油泵功率消耗,因此静压导轨面对几何精度有一定的要求。通常需保证:

式中:Δ为移动件导轨面的几何精度总误差(包括平面度、扭曲度、平行度等),cm;h0为导轨的油膜厚度,cm。

导轨油膜厚度h0不宜过大,以免造成移动件运动速度不稳、飘移和爬行等现象,也不宜过小,以免造成导轨研伤和导轨加工成本的上升。对于重型机床一般将h0控制在0.03~0.06 mm。

为满足导轨精度和油膜厚度的要求,对导轨副的平面度、直线度等提出了很高的要求,尤其是静压导轨应用于垂向导轨副时要求更高。

对于导轨副中较长的导轨面,例如横梁升降导轨副中的立柱导轨,滑枕升降导轨副中的滑枕导轨需要机加工保证,导轨面精度需要控制在直线度误差0.01 mm/1 000 mm,导轨间平行度控制在0.02 mm/1 000 mm以内。

对于导轨副中较短的导轨面,使用注塑复印成型技术进行加工,可以得到和长导轨一致的精度。虽然使用了注塑复印成型技术的导轨面精度很高,但为保证精度万无一失,还需要用合研并微量刮削的方法进行检验。一般刮研的精度较高,每25 mm×25 mm内约有16个点,刮削深度约为5 μm。

4.4 供油系统

对于应用静压导轨的重型机床而言,静压导轨的供油系统是实现静压的重要环节。尤其将静压导轨应用于垂向导轨副时,对于供油系统的要求就更加严格。

4.4.1 静压系统用液压元件

作为恒流静压系统所用液压元件,主要包括:前置供油泵、溢流阀和给每个油腔供油的定量泵。前置供油泵主要作用是为给每个油腔供油的定量泵供应所需油量。使用前置泵可以达到:第一,减小多头泵进出油压力差,以提高多头泵的容积效率;第二,在较小的温度变化范围内,补偿油的粘度对油膜刚度的影响;第三,可以保护多头泵。

给每个油腔供油的定量泵,可以选用结构紧凑的多头泵,如果每个油腔供油量较大,多头泵不能满足要求的情况下,可以使用串联齿轮泵等。

4.4.2 静压系统油液净化和油温控制

因为静压系统对油液的要求和机床其他液压控制所用油液的要求是不同的。所以就要将机床液压系统分为两部分:一部分为机床静压供油系统,另一部分为机床液压控制系统。两部分液压系统需要采用单独过滤、单独控制温度,使机床整体液压系统更加稳定。

首先,可以唤起全社会对于历史先贤和优秀传统文化的重视。世界上大部分国家,对自己国家和民族的优秀人物都有特别的纪念日,许多国家甚至把这些人物印刷在钱币上面。

首先,静压系统所用的油液由于受到外界环境粉尘、机床运转中从导轨等处剥离下的金属屑以及油液中析出的杂质等都会使油液受到污染,而且机床越大,循环的油越多,问题就越容易产生。所以就要与其他液压控制系统所用油品分开,单独过滤,保证滤油精度;同时由于静压系统所用油液较易污染,滤油装置宜采用双筒滤油器,可以保证使用单位不停机更换滤芯,提高生产效率。

其次,应用静压系统的重型机床对环境温度要求很高。为保证机床精度和稳定性,一般不得超过50℃。静压系统所用油液的冷却装置,可以采用室温通调型油温控制机,应用这类油温控制机可以使静压系统所用油液的温度与环境温度基本保持一致,使得机床静压导轨精度保持稳定。而机床液压控制系统所用油液的冷却装置,可以采用温度固定型油温控制机,保证液压控制用油的油温达到使用要求。

4.5 垂向静压导轨密封和回油系统

静压导轨在重型机床垂向应用时,密封和回油系统就是重中之重。

例如,如果将静压导轨应用于龙门镗铣床横梁升降导轨(W向导轨)时,密封系统主要取决于W向导轨防护罩的密封状况,需要防护罩生产厂家注意每层防护罩的密封,回油系统要保证通畅顺利。如果将静压导轨应用于龙门镗铣床滑枕导轨(如前文所说的全包滑枕)时,密封系统可以采用在溜板上下两端安装强力密封条的方式解决。对于密封条的设计选型应首先在结构允许的条件下尽可能增加层数,其次对于密封条要选择耐磨损耐腐蚀的材质,这样就可以得到良好持久的密封效果。同时配置相应的回油系统。

4.6 对于静压导轨的安装、调整及检测

对于静压导轨的静压导轨板材料采用SKC-3,与之相配的导轨为HT250或QT600-3。在静压导轨安装之前,首先应调平固定导轨在垂直面和水平面内的直线度误差为0.01 mm/1 000 mm,导向导轨开口宽度变化为0.006 mm/1 000 mm,由于静压导轨板封油边的质量是保证静压导轨稳定工作的前提,封油边与相配导轨接触不好会影响静压导轨压力的建立。在承载力未建立之前,应在加工出静压油腔的导轨板上涂红丹粉,并与相配导轨进行接触检查,要求接触面积80%~85%。若静压导轨封油边接触得不好,可根据实际情况将静压导轨板拆下并对封油边接触平面进行微量刮修。多头泵通过分油块用直径8 mm的PVC管与静压导轨板油腔连通,PVC管在安装好后,先将静压导轨垫起,对静压油路进行反复冲洗,防止杂质进入油腔拉伤导轨。

机床正常工作后,每隔一段时间需检查过滤器,进行清洗或更换。静压油根据机床使用地点的环境温度可采用N46或N68液压导轨油,每隔半年更换一次。如使用地点冬季夏季温差较大,可以选择冬季使用N46液压导轨油,夏季使用N68液压导轨油。

调试时,可以采用测量静压浮起量与各个油腔压力值的方法进行调试,如果未达到设计要求,可以通过磨削静压导轨板的方法进行调整。

5 应用范围及应用效果

应用于重型及超重型龙门镗铣床,重型及超重型立车,落地镗铣床等大型设备,目前将静压导轨技术应用于机床垂向导轨的产品主要有:XKA28105×300龙门移动式镗铣床、XKAU2890×300双龙门移动式镗铣床、XKA2150×130龙门镗铣床、XKA2850×100龙门移动式镗铣床、BVTM12500双柱立式车床(通过宽度12 500 mm)、BHBM200数控落地铣镗床(镗杆直径200 mm)。这些产品均已交付用户使用,经过在用户处实际生产检验,运行状态良好。该技术有如下优点:

(1)导轨寿命长,无机械磨损;

(2)灵敏度高,可获得很高的数控位置精度;

(3)运行平稳,无低速爬行现象;

(4)调试方便,只需磨削,刮研导轨面来达到性能要求。

6 结语

综上所述,重型机床垂向导轨副应用恒流闭式静压导轨技术是可行的,经过实际生产检验后效果良好,具有很好的应用前景。

[1]戴曙.金属切削机床设计[M].北京:机械工业出版社,1991.

[2]机床设计编写组.机床设计手册第三册[M].北京:机械工业出版社,1986.

[3]陈燕生.液体静压支撑原理和设计[M].北京:国防工业出版社,1980.