基于γ射线扫描的过程设备故障诊断

魏伟胜,徐 建,鲍晓军

(中国石油大学(北京)化学工程学院,北京 102249)

应用技术

基于γ射线扫描的过程设备故障诊断

魏伟胜,徐 建,鲍晓军

(中国石油大学(北京)化学工程学院,北京 102249)

针对现场环境复杂的石油和化工过程与设备的故障诊断需求,通过改造放射源防护罐和采用新的360°面发射方式,减轻了防护罐质量,开发了具有便携性和通用性好的扫描移动机构。经过十余年的工业化应用,形成了基于γ射线扫描的过程与设备的故障诊断技术,它可快速、直接获得设备结构数据和设备内物体流动数据,对设备结构和操作状况进行有效的准确诊断,成为石油化工过程与设备的操作优化和在线维护的重要工具。

γ射线;过程设备;故障诊断;流程模拟

随着石油和化工工业过程规模的日益增大,由于过程设备的操作和结构故障所导致的非正常工况、意外停工、重大安全事故所造成的经济、环境乃至社会和政治影响越来越大。有资料表明,美国的石油化工企业每年因生产装置非正常停工造成的损失达20亿美元,我国一套规模为1400 kt/a的催化裂化装置开停工一次所需费用高达 500万元人民币左右,因此,如何减少炼化生产装置非正常停工次数是炼化生产管理密切关注的首要问题。已有实践表明,故障诊断技术能够在故障的潜发期即发现设备状态的异常变化,有利于及时采取措施防止设备故障的进一步扩展,减少炼化装置因显著故障造成的非正常停工次数。应用故障诊断技术不仅能减少事故75%,节约维修工时30%,节约维修成本 25%~50%,还能降低生产成本、节约能源和物料消耗,极大地提高产品质量和生产效率。总之,实现石油和化工过程设备的长、安、稳、优运行一直是世界石油和化学工业努力追求的目标。

过程设备主要存在因机械结构引起的设备故障和操作不当引起的过程故障(即流动异常)。目前常用的故障诊断方法有过程流程模拟和常规过程参数测量法。过程流程模拟使得化工过程的优化控制和操作成为可能,但其成功应用是以过程设备的结构“正常”为前提的,当设备因结垢、腐蚀、振动、超载等原因发生难以预测的机械故障或操作条件超出模型的预测范围时,就难以对设备的操作状态正常与否作出正确判断。常规过程参数(如温度、压力、流量、组成等)的在线测量只能给出过程设备操作状态的表观现象,一旦设备出现机械和操作故障,采用这些常规在线测试数据难以确定“病灶”所在。

尽管超声波和电容法在结构故障诊断及流体流动状况检测上已有广泛的应用,但是由于超声探伤缺陷定性历来是一个疑难问题,至今仍主要依赖于探伤人员的经验和分析判断,准确性差,尤其在流动特性的测量上准确性差;而电容法则受到流体介质物性和测量环境的限制,在环境复杂的现场无法应用,因此在工业过程设备故障诊断中,还需要开发更适当的检测技术。类似于人体透视的X射线技术,γ射线扫描技术是一种用于过程设备“透视”的先进技术,可快速、直接地对设备结构和操作故障进行诊断,确定故障的部位和程度,可作为辅助过程优化操作和在线维护的重要工具[1-3]。DuPont公司于20世纪70年代尝试用γ射线扫描技术对重水蒸馏塔进行了检测,1987年 Phillip、Glitsch和Koch等公司进行了该技术的商业化开发,并为Koch公司所垄断,不对外转让,仅提供技术服务,且收费高昂。为此,中国石油大学(北京)从1983年起就试图把射线扫描技术应用到石油化工中进行关键装置的故障诊断。从1983—1995年,应用γ射线扫描技术测量了小型冷模塔和提升管的多相流流动特性,完成了 γ射线扫描技术用于蒸馏塔、FCC提升管反应器流动状态与故障诊断的原理探索,为技术的开发奠定了理论基础[4-5]。1997年开始进行γ射线故障诊断技术的工业化试验[6],十余年的工业化试验使基于 γ射线扫描的故障诊断技术得到不断完善,并取得了显著的经济效益和社会效益。

γ射线扫描用于工业设备故障诊断必须解决的关键问题是扫描移动机构、放射源防护结构以及射线图谱的故障识别。扫描移动机构已成功广泛用于人体CT和危险品的检查,但这些机构都不可能被搬到环境复杂的炼化现场对设备进行扫描检测。尽管γ射线扫描技术用于工业过程设备故障诊断已有几十年,但对扫描移动机构和放射源的详细结构未见报道。本文作者主要介绍了γ射线扫描技术及其故障诊断实例,并结合流程模拟来确定故障原因和制定解决方案。

1 γ射线扫描技术

1.1 γ 射线扫描技术原理

γ 射线是一种高频高能电磁波,具有很强的穿透能力。当一束 γ 射线穿过物质后,其能量强度由于物质的吸收被衰减,减弱强度与放射源能量,吸收体物质和物质的厚度有关,并服从Lambert-Beer定律:

式中,I0为探测器与放射源之间无待测物体时探测器的射线强度;μm为吸收物质对射线的质量吸收系数;ρ为介质(指吸收物质)密度;I为射线透过吸收物质后的强度。

物质的质量吸收系数可以预先通过实验确定[7],从式(1)可知,只需测量射线强度就可以知道测线上的混相密度(或相对密度)。在过程设备两侧同步移动 γ 放射源和探测器就可测出设备内操作介质的密度(或与密度相关的物理量)分布谱图,即 γ 射线扫描图谱。一般通过对扫描图谱与设备结构图的比对分析就可以确定明显的设备结构故障,但对于设备结构缺陷不大或操作不当引起的故障等问题,则还需要借助流程模拟才能确定故障原因和制定解决方案。

1.2 扫描移动机构

实验室用的扫描移动机构易于实施,且结构简单,这是因为实验室装置规模小,所用的放射源强度低,实验环境好。一般有两种扫描移动方式:一种是类似于X射线安全检查设备,移动被测物体,而放射源和探测器则固定不动;另种是移动放射源和探测器,而被测物体相对不动。此两种方式都可以采用多探测器以增加扫描精度[9-10],所得图谱可以借助数学模型准确地反演出装置内结构和物料组成分布[11-12]。

从式(1)可知,待测设备尺寸增大一倍,为了获得同样测量,射线的入射强度必须达到原来的4倍,显然对于规模庞大的石油和化工设备的检测必须采用活度较高的放射源。但是为了减少射线对操作人员的伤害,又要求尽可能采用活度较低的放射源。综合考虑工业用的放射源活度一般为实验室的百倍左右,常采用1Ci137Cs或0.1Ci60Co放射源。因此,工业探测器的低限测量值要远低于实验室(即要有更高的灵敏度),同时由于石油和化工过程现场环境的复杂和防爆等级要求高,实验室用的扫描移动结构已不能采用,这就要求开发具有较高检测精度的射线测试仪和具有广泛适用性的扫描移动机构。

中国石油大学借助现代集成电路技术,将传统的射线检测系统高度集成,开发出了可同时测量射线强度和射线频谱、质量仅为2.6 kg的便携式γ射线测试仪[13],显著提高了测量精度,满足了现场应用的便携性要求,并通过蓄电池低压供电解决了现场应用的防爆问题。

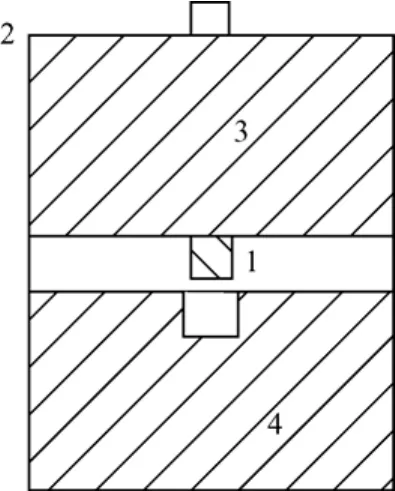

在工业应用的初期,由于采用1Ci137Cs线型放射源,其质量达40 kg,导致扫描移动机构[14]移动、安装性能很差,不能满足现场故障诊断的要求。针对应用中出现的问题,提出了新的扫描移动机构方案。图1是γ射线扫描塔器的一个示意图,放射源和探测器各用一根钢丝绳牵引作上下升降位移。升降位移主要由步进电动机、谐波齿轮减速器、钢丝绳轮、导向轮和其它辅助件组成。步进电动机、谐波齿轮减速器和钢丝绳轮组装在一起,固定在装置顶部处。导向轮固定在装置护栏上,并且导向轮置于栏杆之外。当钢丝绳轮旋转时,使钢丝绳拉紧或放松,经导向轮使放射源和探测器作同步升降移动。在导向轮附近安装一超声波测距仪(或计米器),测量结果可输入到计算机,用以判断在测量过程中放射源和探测器是否处在同一水平位置,是否需要对放射源或探测器的位置进行水平调整。

图1 γ射线扫描塔器的示意图

1.3 面放射源

由于放射源和探测器仅由钢丝绳悬挂,其在垂直移动过程中不可避免地会发生水平旋转,导致放射源发出的射线不能被探测器所捕获。探测器可以做到360°全方位感受射线,在此情形下,采用常规的线型放射源显然不能满足现场测试的需要。为此提出了新的360°面射线发射方式,其结构如图2所示。为减轻防护罐的总质量,放射源防护罐采用吸收系数极高的贫铀(或金属钨、铅等)密封,一块贫铀块固定在不锈钢圆筒的下部,另一块可上下移动的贫铀块则在上部,并且点放射源固定在贫铀块的下中心处。在使用时,可滑动的贫铀块移动到上部,使点放射源置于两块贫铀块之间,点放射源向四周 360°放射,形成了面放射源。当不使用放射源时,两块贫铀块合在一起,对放射源形成屏蔽,防止其对人体可能引起的伤害。在工业应用中,本面放射源防护罐质量只有6 kg,而获得相同射线发射强度的线型放射源防护罐质量约为40 kg。

上述扫描移动机构是一种适合于大型工业装置故障诊断的定位与扫描移动系统,包括固定机构、移动执行机构、定位系统等在内的系统总重不超过20 kg,全部部件可置于一个 400 mm×320 mm×210 mm的旅行包内,且定位精度可控制在5 mm之内。安装时间从原来的几天缩短到现在的2 h左右,为应对突发的过程设备故障提供了更快的响应。

2 机械结构故障诊断实例

2.1 解吸塔浮阀掉落故障

某催化裂化装置解吸塔操作有些异常,为了查找原因,利用150 mCi60Co γ射线对该塔进行了扫描检测,部分扫描结果见图3所示。

图2 面放射源结构简图

图3 解吸塔扫描图谱

依据式(1)可知,射线强度I较大的说明射线透过的物质密度(对于混合物则为平均值)小;反之,射线强度I较小的则说明射线透过的物质密度大。解析塔的内部从顶到底设置有许多塔板,显然射线透过气相层射线强度最高,透过塔盘上泡沫或液层次之,而透过塔盘后的射线强度则最低。从图3图谱可以看出,32~33层塔盘处的波峰明显低于其它层,说明该处的密度较大,高于纯气相密度,只有漏液或雾沫夹带才可能出现这种现象。另雾沫夹带通常会发生在塔的某一部位的多层塔板上,因此认为33层处存在漏液。停工检修发现33层塔板有浮阀掉落,正是浮阀的掉落导致32~33层气相中的液体增加。

2.2 重整汽油抽提蒸馏塔塔盘部分结焦故障

某150 kt/a重整汽油抽提蒸馏塔设计进料量为20 t/h,正常使用一段时间后,发现塔顶馏出物芳烃含量超标,而塔底产品苯含量降低,严重影响了产品的质量。为此,降低塔的处理量,进料量降至16 t/h时操作正常,产品质量合格。

为了确定抽提蒸馏塔故障原因,分别在两种工况(进料量为16 t/h和18 t/h)下用γ射线从塔顶到塔底进行了全塔扫描,从塔顶85~70层的扫描结果如图4所示,其余层两种工况的扫描图谱没有差别。由图4可以看出,塔顶段在进料量达到 18 t/h时塔顶 85~74层出现了严重的液泛症状,而其它各层塔盘都是处于正常状态;而进料量在16 t/h时所有塔板操作都正常。也就是说,随着负荷的增大,85~74层塔盘将会出现液泛的症状。

造成该塔液泛可能的原因有负荷太大、塔板结垢或堵塞。负荷18 t/h尚小于设计值,并且根据现场提供的塔设计数据和操作数据,对两种不同工况下塔内各塔板的水力学性质采用商业流程模拟软件Aspen Plus对该塔进行了流程模拟诊断。模拟结果表明,若塔盘机械结构正常,在两种工况下的操作都不应该发生液泛,因此,塔在18 t/h下操作出现的产品质量故障不是由于设计和操作不当即负荷太大导致的故障,很有可能是由塔内构件的机械故障引起的。

再结合图4可以初步判断抽提蒸馏塔塔顶85~74层的塔盘可能发生了堵塞,其它塔盘无结构故障,但是单从图4还无法判断塔盘堵塞程度和给出目前临时的操作方案。

由于塔盘极有可能出现了堵塞,因此,在流程模拟诊断时需改变一些输入参数,塔盘开孔率显然必须减少,重新设置开孔率对塔进行了重新模拟计算。开孔率减少到只有原来 60%时,模拟结果与射线扫描结果一致,进料量为16 t/h时,所有塔盘不会发生液泛,可正常操作;而当进料量为18 t/h时,塔顶几层塔盘发生液泛,将影响产品质量。

根据上述诊断结果,为该塔制定了维护和操作方案:①考虑到生产的需要,车间可按照允许的最大负荷16 t/h继续生产,创造最大的经济效益;②制定了防止塔盘堵塞(结焦)的措施,保证塔顶与塔底产品质量达标;③备好预更换塔板,缩短停工维修时间。

3 操作故障诊断实例

图4 两种处理量下的抽提蒸馏塔 γ 射线扫描图谱

某催化反应-再生系统的工况突然出现了严重的异常,其突出表现是催化剂外溢管周期性发出类似放炮的巨大响声,同时催化剂跑损严重,对生产造成了很大的影响。车间采用了所有的常规检测方法都无法找到故障原因,准备停工检修。作为停工前最后的努力,利用 γ 射线扫描技术对装置进行故障诊断,以确定故障原因和制定维修方案。

首先对该装置的外溢管中下段从上而下进行了射线扫描检测,以了解外溢管管内的流化状况(即管内轴向密度变化情况),扫描结果见图5。从扫描图谱可知,管内密度沿轴向变化没有规律,不符合模拟流动结果。

外溢管管内密度沿轴向变化无规律,那么它与时间有关系吗?可固定测量点,连续采用射线透射法在线测量管内密度随时间变化。在外溢管上选定了两个固定测量点A和B,图6是测试部位示意图,图7和图8分别是A和B两测量点上的射线强度时间序列谱图。

图5 外溢管轴向扫描图谱

图6 外溢管测试部位示意图

从图7和图8可知,透过外溢管后的A和B两点的射线强度都出现周期性的大幅振荡,也就是在A和B两截面上气固两相流动密度都出现较大的周期性振荡。然而,对于正常流动的提升管、半U管、外溢管等的射线强度震荡幅度很小,正常流动的射线强度序列谱图如图9所示。

图7 A截面上射线强度时间序列谱图

图8 B截面上射线强度时间序列谱图

图9 正常气固流动的射线强度时间序列谱图

与正常图谱对比,并依据式(1),不难知道A和B两测量截面上有时固体颗粒很多,有时几乎没有,是不正常的现象。对此扫描结果进行综合分析后,认为这一现象的出现是因为催化剂外溢管出口较小,在流化风量过大时导致催化剂颗粒在出口处压实而堵塞出口,当管内气体压力增加至足以冲破压实的颗粒层时,催化剂颗粒才能溢出,并出现放炮现象;而后,催化剂颗粒又在出口处积累,引起压实,从而导致外溢管内催化剂颗粒的密度出现振幅较大的周期性变化。

根据上述诊断结果,建议车间减小操作风量,消除了操作故障,避免了催化装置这一炼油厂核心装置的停工检修,创造了可观的经济效益。自此以后,该车间一直将 γ射线扫描技术作为催化反应-再生系统流化状况监测的常规手段,为装置的操作优化提供依据。

4 结 论

(1)通过对线放射源防护罐的改造和采用新的360°面发射方式,减轻了防护罐的质量,并为大型石化过程设备故障诊断开发了具有高度便携性和通用性的扫描移动机构。

(2)经过十余年的工业化应用,形成了基于γ射线扫描的过程与设备的故障诊断技术,它在塔器和催化反-再系统等过程与设备上故障诊断应用表明,可快速、直接获得设备结构数据和设备内物体流动数据,对设备结构和操作故障进行有效地准确诊断,成为石油化工过程与设备的操作优化和在线维护的重要工具。

[1]Bowman J D. Troubleshoot towers with radioisotopes[J].Chem. Eng.Prog.,1993,89(9):34-41.

[2]Bowman J D. Use column scanning for predictive maintenance[J].Chem. Eng. Prog.,1991,87(2):25-31.

[3]Jones D W,Jones J B. Trays performance evaluation[J].Chem. Eng.Prog.,1975,71(6):65-72.

[4]Bao X J,He K A,Liu Y S,et al. Insight into distillation/absorption columns and FCC risers using gamma scanning techniques[J].Chinese J. Chem. Eng.,1995,3(3):171-179.

[5]Bao X J,Wei W S,Liu Y S,et al. Troubleshooting distillation column by gamma ray scanning technique[J].Chinese J. Chem. Eng.,2002,10(1):52-56.

[6]魏伟胜,王国荣,颜祥富. 射线检测技术在石油化工装置中的应用[J]. 同位素,2006,19(4):204-209.

[7]魏伟胜,赵志学,鲍晓军. γ射线衰减法测量混相密度[J]. 过程工程学报,2003,3(6):512-517.

[8]Wang Z,Afacan A,Nandakumar K,et al. Porosity distribution in random packed columns by gamma ray tomography[J].Chem. Eng.Prog.,2001,40(3):209-219.

[9]Boyer C,Fanget B. Measurement of liquid flow distribution in trickle bed reactor of large diameter with a new gamma-ray tomographic system[J].Chem. Eng. Sci.,2002,57(7):1079-1089.

[10]Schubert M,Hessel G,Zippe C,et al. Liquid flow texture analysis in trickle bed reactors using high-resolution gamma ray tomography[J].Chem. Eng. J.,2008,140(1-3):332-340.

[11]Wu C,Cheng Y,Ding Y,et al. A novel X-ray computed tomography method for fast measurement of multiphase flow[J].Chem. Eng. Sci.,2007,62(16):4325-4335.

[12]Patel A K,Waje S S,Thorat B N,et al. Tomographic diagnosis of gas maldistribution in gas–solid fluidized beds[J].Powder Technology,2008,185(3):239-250.

[13]魏伟胜,鲍晓军. 一种 γ射线测试仪:中国,01115891.3[P].2004-11-3.

[14]鲍晓军,颜祥富,魏伟胜,等. 一种用于塔故障诊断工业扫描移动装置:中国,01115892.1[P]. 2004-9-22.

Process equipment troubleshooting by gamma ray scanning technique

WEI Weisheng,XU Jian,BAO Xiaojun

(Faculty of Chemical Engineering,China University of Petroleum,Beijing 102249,China)

By an improved design for radiation source protection,the protection weight can be reduced significantly. A novel 360 degree planar radiation mode is employed. A portable gamma ray scanning system has been developed for the on-site measurement in petrochemical plants. A diagnosis and troubleshooting method for equipments in petrochemical process was proposed based on more than ten year industrial application of the gamma ray scanning technique. The structure and fluid flow characteristics inside the equipment can be measured rapidly and directly,then the structural and operating failure of the process equipments can be accurately diagnosed. Examples for troubleshooting on both structural and operating failure are introduced.

gamma ray scanning;process equipment;troubleshooting;process simulation

TL 812

A

1000–6613(2011)11–2563–06

2011-04-05;修改稿日期2011-07-22。

及联系人:魏伟胜(1962—),男,硕士,研究员,研究方向为化学反应工程。E-mail weiws@cup.edu.cn。