3300 t/d回转窑稳态热分析及优化

申金永,姚秀丽,刘世民

3300 t/d回转窑稳态热分析及优化

申金永1,姚秀丽1,刘世民2

应用数值模拟的方法,对中材建设有限公司在阿尔巴尼亚竣工的TITAN项目,建立了3300 t/d、ϕ 4.4m×65 m新型干法水泥生产线回转窑系统窑皮、耐火砖、浇注料以及筒体等各部分的数学模型,并对它们相互间的热传递过程进行了模拟研究。结果表明,回转窑窑皮越厚,筒体表面温度越低,散失的热量越少;2号轮带两侧筒体表面温度比3号轮带的高,为防止轮带变形及更大的热膨胀,应适当增加该处冷却风机的风量;2号轮带附近靠向窑尾一侧的筒体表面温度较高,建议增加两台冷却风机;当正常连续生产中窑皮厚度相对稳定时,可以适当减少冷却风机的个数,降低电耗,若停开4台筒体冷却风机,可每天节省用电720 kWh。

回转窑;轮带;筒体;冷却风机;数值模拟

1 引言

回转窑作为水泥生产过程中核心的热工设备,经预热分解的物料从窑尾烟室落入回转窑内,伴随着窑体的旋转连续向窑头运动,并进行一系列复杂的物理化学反应。燃料燃烧放热为物料反应提供热量,耐火砖防止热量散失使物料反应正常连续进行,这样,整个回转窑由于热量传递而处于高温灼热状态。为了防止回转窑的热胀冷缩,筒体表面温度一般不高于400℃。目前,对筒体多采用冷却风机直接风冷,但冷却风机的风量和数量一般都会有很大富余,增加了生产成本,同时冷却风机位置的不同,对于冷却效果也产生了很大的影响。

窑筒体表面温度间接反映窑内物料的反应及其与气流的热传递情况,虽然目前用一些设备,如红外线筒体扫描测量、回转窑滑环式测温系统、窑头红外比色测温仪、计算机图像处理[1]等,能够测量筒体表面的温度曲线,但由于一些物理上的限制不能将窑内的温度情况直观地测定和很好地展现出来,应用数值模拟方法来得到回转窑内的温度场,可以突破上述限制,且用于指导实践。

目前,已有许多学者开展回转窑相关数值模拟研究。建立了回转窑窑壁非稳态数学模型,并对窑皮厚度进行了优化;运用有限元方法对10000t/d水泥回转窑温度场与热应力场进行了分析,得到了回转窑的温度场和热应力分布;研究了10000t/d回转窑风机冷却情况,并采用生产实践与数值模拟相结合的方法,确定了鼓风冷却方式[2-4]。本文依据回转窑各温度范围内物料的物理、化学反应,以及物料和气流在回转窑窑长方向上的理论温度曲线,得到了回转窑内壁的等效温度曲线,并对筒体冷却风机、轮带冷却风机的风量选择及个数进行了研究,以达到延长耐火砖使用寿命、提高回转窑运转率、降低电耗的目的。

2 回转窑内部传热的基本理论

根据传热学理论[5-6]分析回转窑内部发生的传热过程,实际以热传导、热对流和热辐射三种形式存在。

回转窑内物料和气流的温度,从理论上来说,在回转窑外壳圆周方向上为一定值。由于窑体的旋转,窑内壁不断与热气流和温度相对较低的物料接触,并进行热交换。对于回转窑内物料和气流对窑内壁的传热作用,可以看成是物料对其不断降温,而气流对窑内壁不断加热的过程。这样,在回转窑周向上窑内壁的温度趋近于恒定,即

而对于窑筒体表面,主要以热辐射和热对流的形式向大气散热,可以按综合换热系数进行处理。正常连续生产时,整个回转窑系统处于热平衡状态,流入系统的热量基本等于流出的热量,因此可以将回转窑内部传热近似看成是稳态传热。

3 模拟方案

3.1 本模拟相关材料的物性参数

回转窑用耐火砖、浇注料、钢及窑皮的物理性质参数如表1所示。

3.2 模型的建立

结合新型干法水泥回转窑的实际生产工艺,使用ANSYS软件中的Plane 55单元,建立了含窑皮、耐火砖、浇注料以及筒体在内的数值模型。

图1 为所建的包含窑皮、耐火砖及筒体在内的数值模型径向剖面的示意图。图2为划分网格后的回转窑轴向剖面二维数值模型的示意图(y方向上放大了10倍)。其中,以窑头的中心位置为原点,窑长方向为x轴,窑径向方向为y轴,对于厚度较小的筒体处,网格划分较细。

3.3 边界条件

3.3.1 在回转窑内壁施加物料和气流温度边界条件

图3 给出了回转窑内物料、气流的理论温度曲线以及它们综合作用的等效温度曲线。

3.3.2 在筒体表面施加综合散热系数边界条件

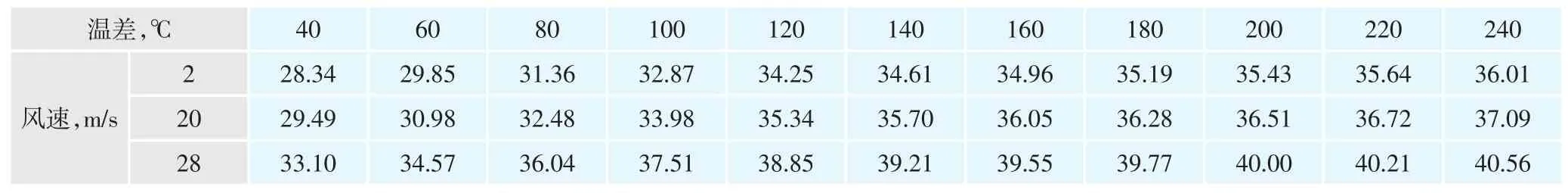

回转窑筒体表面以热对流和辐射的方式向外界空气传热。该项目所用筒体冷却风机和轮带冷却风机的风量均为25000m3/h,但因出口截面积不同,风机出口处风速分别为28m/s和20m/s。不同温差、不同风速下筒体表面的对流换热系数如表2所示[7]。

4 模拟结果

4.1 初始窑皮厚度时的模拟结果

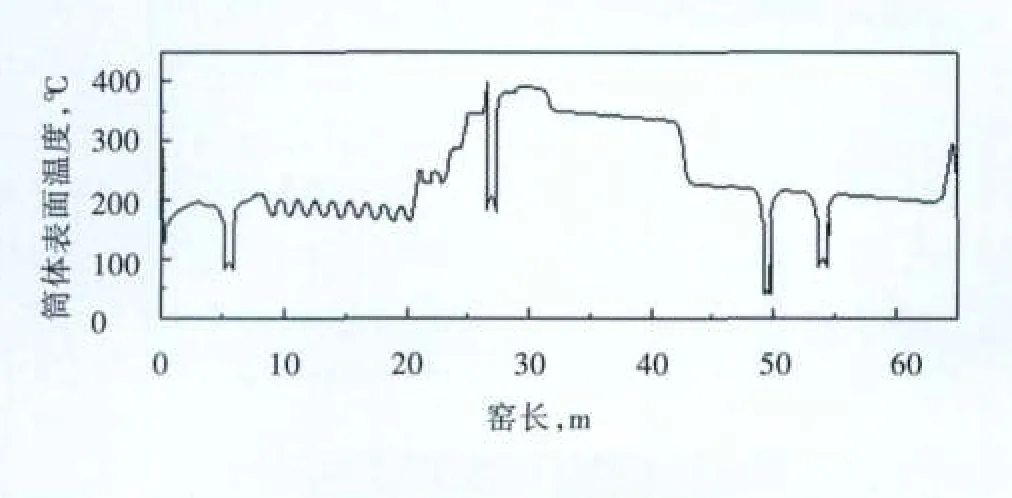

首先建立了初始窑皮厚度为200mm的模型,从模拟结果中读取了筒体表面的温度数据,并绘制成窑长方向的曲线如图4所示,与图5中从工厂实际生产线上采集的回转窑筒体表面温度曲线进行对比。可以看出,两条曲线的走向基本一致,结果显示回转窑的1号和2号轮带间的筒体表面温度较高,其他位置的温度较低,说明利用数值模拟方法所建立的模型及所得的模拟结果,和实测的温度数据有较好的吻合性。

表1 本模拟相关材料的物性参数

图1 回转窑径向剖面模型

图2 划分网格后的回转窑轴向剖面模型

图3 回转窑内物料、气流的理论温度曲线以及它们综合作用的等效温度曲线

表2 不同温差、不同风速下筒体表面的综合散热系数

图4 初始窑皮(厚度200mm)时筒体表面温度模拟曲线

图5 工厂实测回转窑筒体表面温度图

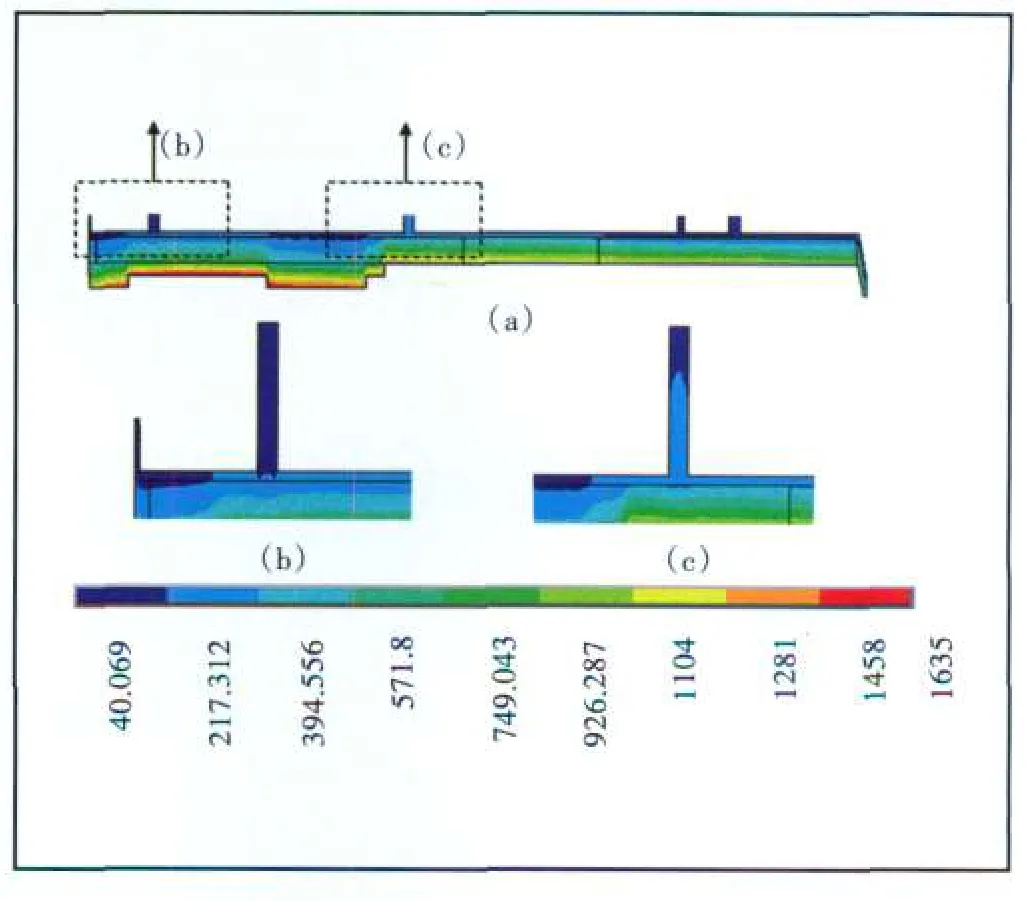

图6 窑皮厚度不均一时窑内部温度分布图

4.2 窑皮厚度不均一时的模拟结果

实际生产中,回转窑内的窑皮受物料的冲刷和气流的热冲击而磨损,同时窑中各处液相量的不同,导致窑皮在回转窑轴向上不同位置的厚度是不均匀的,为此,建立了窑皮厚度不均一时的模型,并进行了数值模拟。图6为模拟得到的窑皮厚度不均一时窑内的温度分布情况。为了清晰表达结果,该图将y轴方向放大了10倍,图中不同颜色代表不同的温度,不同色标代表的温度值示于图6中。

从图6可以看出,窑皮较厚的位置,筒体表面温度较低。这是由于窑皮越厚,暴露于窑内高温气体与物料中的窑皮,通过传导和对流方式吸收的热量越多,使得窑筒体表面温度较低。因此,从保护热量的角度出发,实际生产中应使窑皮的厚度尽量厚一些。同时从放大图(b)和(c)中可以看出,2号和3号轮带两侧的温度相对较高。这是由于回转窑筒体(钢)的导热系数相对较大,热量向外界传递的多;另外,2号轮带处没有窑皮的保护,使得更多的热量传到窑筒体表面,同时,本项目中所用燃料为石油焦,所含挥发分少,燃尽时间长,火焰长度较长,使得2号轮带两侧筒体温度较高。这也说明在此处使用轮带冷却风机是十分必要的,它可以防止轮带因为温度过高而产生较大的膨胀。建议使用火焰较长燃料的生产线,必须在2号轮带处增加一台轮带冷却风机,而且若此处没有窑皮保护,所用的冷却风机风量应该适当比3号轮带大一些。

图7 为窑皮厚度不均一时筒体表面的温度曲线,可以更加明显地看出窑皮较薄的位置,筒体表面温度较高,窑皮较厚的位置,筒体表面温度较低。同时,可以看出2号轮带两侧的温度比3号轮带两侧的温度高近100℃。这是因为2号轮带两侧比3号轮带两侧热量传递得多,而本项目中两个轮带使用的冷却风机风量相同,建议2号轮带冷却风机的风量比3号轮带的要大一些,防止2号轮带膨胀变形,影响正常生产。

2号轮带靠向窑尾一侧的轮带因为没有窑皮的保护,温度较高,建议在此位置加两台冷却风机,避免耐火砖因受高温冲刷而严重损伤,同时可延长耐火砖的使用寿命,提高回转窑的运转率。

筒体和轮带冷却风机的冷却作用,主要受风机风量大小和风机出口形状及相应尺寸的影响。本文中研究了仅改变风机风量大小而其他条件不变的情况,而在该情况下,一定风量对应一定的风机出口速度。图8给出了不同2号轮带冷却风机出口速度与该位置筒体表面温度的关系。从中可以看出,筒体表面温度与冷却风机出口速度基本呈线性关系,冷却风机出口速度越大,相应位置处筒体表面温度越低。然而,风机出口速度不能太大,以防噪音污染,因此,本文中将2号筒体冷却风机出口风速调整到35m/s,其效果如图9中所示。

图9 给出了在2号轮带靠向窑尾一侧加两台冷却风机,并加大2号轮带冷却风机风量后的筒体表面温度曲线,从该图中能明显看出,在2号轮带靠向窑尾一侧加两台冷却风机,并加大2号轮带冷却风机风量后,该位置处筒体表面的温度降低了5℃左右。

4.3 不同筒体冷却风机数量时的模拟结果

随着生产趋于正常,回转窑内的窑皮厚度相对稳定,这样,就不需要所有的筒体冷却风机都对筒体进行冷却,可停开部分冷却风机。为此,建立了7台筒体冷却风机工作时的数值模型,并将结果与11台筒体冷却风机工作时的情况进行比较。

图7 窑皮厚度不均一时筒体表面温度曲线

图8 不同2号轮带冷却风机出口速度与筒体表面温度的关系

图9 改变风机风量及增加风机时筒体表面温度曲线

图10 不同筒体冷却风机数量时筒体表面温度曲线

图10 为筒体冷却风机数量不同时,筒体表面温度曲线。从中可以看出,用7台筒体冷却风机与用11台相比,筒体表面的温度随风机数量减少,在窑长方向上9~23m的局部区域,温度起伏周期变大,但温度值范围基本无变化,从耐火材料的使用性能考虑,这种局部区域周期变大对耐火材料不会产生任何影响,对筒体的热交换能力亦无明显影响。

5 结论

本文通过建立新型干法水泥回转窑数值模型,利用ANSYS有限元分析软件对回转窑内部的传热情况进行了模拟,得到以下结论:

(1)根据实际工况参数、条件,用ANSYS软件构造了二维模型,实现了对新型干法水泥回转窑热工过程的数值模拟,且模拟结果与实测窑体表面温度参数吻合较好。

(2)窑皮厚度较厚时,热量散失较少,有利于熟料的正常生产。因此,实际生产中要尽量维持较厚的窑皮,最好在200mm左右。

(3)2号轮带两侧的温度比3号轮带两侧的温度高,建议使用石油焦做燃料生产水泥熟料的生产线,2号轮带冷却风机的风量比3号轮带的要大一些。2号轮带靠向窑尾一侧的筒体表面温度较高,建议使用两台冷却风机。

(4)当实际生产中窑皮厚度稳定时,可以适当减少筒体冷却风机的数量,降低电耗,若停开4台筒体冷却风机,可每天节省用电720 kWh。

[1]王勇,万忠炎.几种不同类型的回转窑温度检测方法[J].山东冶金,2008,(4):68-69.

[2]肖友刚,刘义伦,马爱纯.回转窑窑壁非稳态传热模型及窑皮厚度优化[J].中国有色金属学报,2006,(6):1115-1119.

[3]方芳.10000 t/d回转窑温度场与热应力有限元分析研究[J].武汉理工大学学报,2008,(8):65-68.

[4]豆海建,陈作炳,陈思维,肖家云.10000 t/d回转窑风机冷却系统的数值模拟[J].中国水泥,2008,(3):54-58

[5]张志宵,池涌,李水清等.回转窑传热模型及数值模拟[J].化学工程,2003,(4):27-31.

[6]王汇,罗申,温治.回转窑内流动传热和燃烧过程数学模型的研究现状及其发展趋势[J].矿冶,2006,(2):28-34.

[7]王君伟,李祖尚.新型干法水泥工艺计算手册[M].北京:中国建材工业出版社,2001.

Steady-state Thermal Analysis and Optimization of 3300 tpd Rotary Kiln

SHEN Jin-yong1,YAO Xiu-li1,LIU Shi-min2

(1CBMI CONSTRUCTION CO.LTD,Beijing 100176;,2State Key Laboratory of Metastable Materials Science and Technology(Yanshan University),Qinhuangdao 066004)

The numerical simulation was used to analyze Albania TITAN project,a 3300 t/d new dry-process cement clinker production line with a ϕ 4.4m×65m rotary kiln,which was completed by CBMI.Mathematical models were established for the kiln coating,refractory bricks,castables and kiln shell and heat transfer among these parts were simulated.The results show that a thicker kiln coating results in a lower temperature of the kiln shell and a less heat loss.The kiln shell surface temperature on both sides of tire No.2 is higher than that of tire No.3,therefore the air flow of cooling fans should be increased properly for tire No.2 to avoid tire deformation and severe thermal expansion.The kiln shell surface temperature near tire No.2 at the kiln inlet side is higher,thus adding two cooling fans is suggested.The number of cooling fans should be reduced appropriately to reduce the power consumption when the coating thickness remains stable during a period of normal and continuous production.It is found that 720 kWh of electricity can be saved per day when four shell cooling fans are turned off.

Rotary kiln;Tire;Kiln shell;Cooling fan;Numerical simulation

TQ172.622.29

A

1001-6171(2011)01-0036-05

通讯地址:1中材建设有限公司,北京 100176;2亚稳材料制备技术与科学国家重点实验室(燕山大学),河北 秦皇岛 066004;

2010-09-14; 编辑:吕 光