三维整体高翅片强化传热铝管刨削成形机理

万珍平, 徐燕小, 汤 勇, 徐 刚

(1. 华南理工大学 机械与汽车工程学院,广州 510640;2. 深圳大学 机电与控制学院,深圳 518060)

三维整体高翅片强化传热铝管刨削成形机理

万珍平1, 徐燕小1, 汤 勇1, 徐 刚2

(1. 华南理工大学 机械与汽车工程学院,广州 510640;2. 深圳大学 机电与控制学院,深圳 518060)

为了高效加工出三维整体高翅片强化传热管,提出采用多刀刨削加工三维整体高翅片强化传热管的制造方法——利用在基管上同时刨削出多片不脱离工件的、不发生卷曲的“切屑”作为三维整体高翅片强化传热管的翅片。研究刀具前角、切削厚度对切屑卷曲的影响,初步探讨翅片刨削成形即切屑不卷曲的机理。结果表明,切屑不卷曲的条件是当刀具前角为60°或55°时,切削厚度在0.15~0.25 mm之间,或者前角为50°,切削厚度在0.1~0.2 mm之间时,切屑不发生卷曲;切屑不卷曲的机理在于切屑根部没有发生明显的剪切变形。

三维整体高翅片;强化传热管;刨削;切屑卷曲

换热器是在石油、化工、冶金、电力和食品等行业普遍应用的一种实现物料之间热量传递的工艺设备。管壳式换热器结构坚固、可靠性高、适应性广,占工业装置中全部换热器用量的 70%[1]。换热管是管壳式换热器的关键传热元件,按照 BERGLES[2]的观点,换热管可分为三代:第一代为光滑管或光滑通道;第二代为二维粗糙元或二维翅片;第三代为三维粗糙元或三维翅片。第二代传热管主要有各种异形强化管和二维翅片管。异形强化管主要有螺旋槽管、横纹管和波纹管等,其加工方法主要为冷轧成形[3]和液压成形[4];二维外翅片管加工方式主要有套片、绕片[5]、轧制[6]及切削−挤压[7]和劈切−挤压加工[8]等。BERGLES[9]指出,第二代传热理论和技术已经建立,在动力和过程工业中获得了广泛应用,现在需要的是更先进的强化技术或第三代传热技术。因此,研究和发展第三代传热管即三维翅片管成为强化传热领域的发展趋势。

三维翅片管主要有焊接式[10−12]和整体式[13−14]两种。整体式翅片管结构紧凑、不存在接触热阻,符合换热器紧凑、高效、节能、节材的发展要求。但是,目前对三维整体翅片管的研究主要集中在强化传热机理方面,对其加工制造方面的研究较少。TANG等[15]和万珍平等[16]提出了花瓣式翅片管的制造方法。花瓣式翅片管用于螺旋挡板换热器以水为介质对油品的冷却,传热效率高、压降小[13],但由于属低翅片管(翅高在 1.5mm以下),如果油品的粘度较大,或用于空气侧,则强化效果不明显。而对于性能更佳的三维整体高翅片强化传热管,目前尚缺乏有效的加工方法。

本文作者提出采用多刀刨削加工三维整体高翅片强化传热管的制造方法,将多把刨刀布置在基管周围,利用在基管上同时刨削出多片不脱离工件的、不发生卷曲的“切屑”作为三维整体高翅片,研究刀具参数和切削用量对翅片成形的影响,初步探讨翅片刨削成形机理。

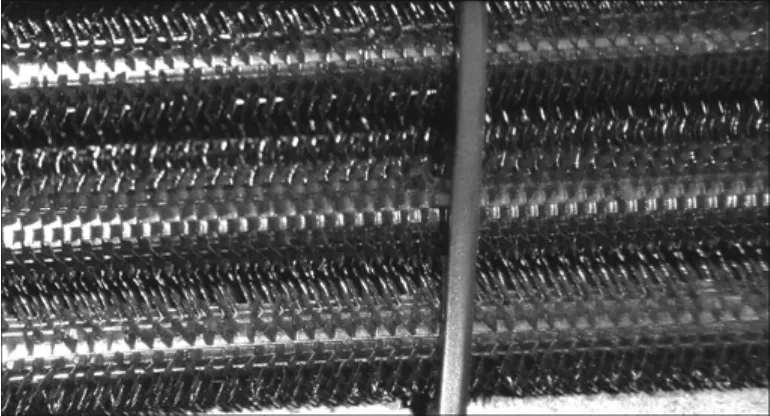

1 三维整体高翅片强化传热铝管外观图

铝合金由于导热性好、质轻、价格低廉,在强化传热领域获得广泛应用。图1所示为铝质三维整体高翅片强化传热管束外观图。从图1可看出,在基管上具有三维非连续的翅片,翅片高度在3 mm以上。

图1 铝质三维整体高翅片强化传热管束Fig.1 Integral serrated high finned tubes made of aluminum alloy

2 三维整体高翅片刨削加工工艺

针对三维整体高翅片强化传热管缺乏有效的制造方法,在此提出采用多刀刨削加工三维整体高翅片。

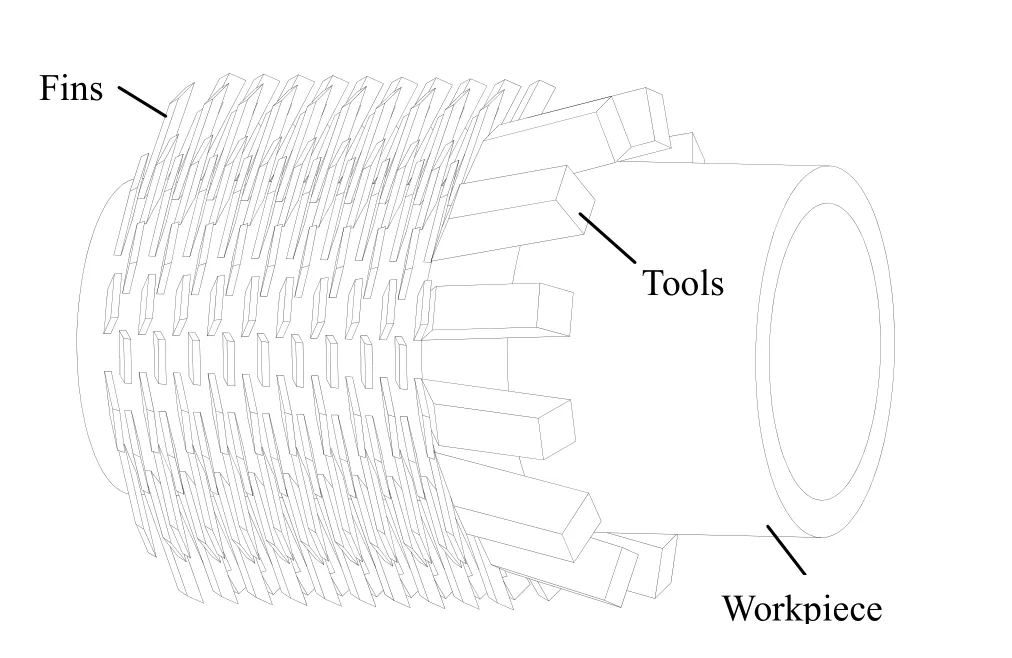

2.1 三维整体高翅片刨削加工原理

三维整体高翅片刨削加工原理如图2 所示,即将多把刨刀布置在基管周围,同时刨削出多片与基管相连的翅片。刀具为平前刀面,具有较大的名义前角;刀具倾斜安装,与工件轴线夹角为 θ。加工时,刀具作往复运动,工件向前作进给运动,刀具每一往复运动刨削出一翅片。与传统切削加工将切屑作为废弃物处理不同,翅片刨削加工是使“切屑”不脱离工件基体、且不发生卷曲,从而形成三维整体高翅片。该方法能同时加工出多片翅片,效率高、成本低。

图2 刨削加工三维整体高翅片示意图Fig.2 Schematic drawing of planing forming of integrated serrated high fins

刨削加工三维整体高翅片的关键在于控制切屑的卷曲,只有不卷曲而平直的切屑才能在基管上形成密集的翅片。然而,切削加工时,切屑都有发生卷曲的趋势,且一般认为切屑卷曲主要有两种基本形式,即上向卷曲和侧向卷曲。但在实际进行刨削加工翅片时发现,当前角较大而切削厚度较小时,切屑呈现一种新的切屑卷曲形态——下向卷曲,且随着前角的减少或切削厚度的增加,切屑逐渐呈现上向卷曲。在下向卷曲和上向卷曲之间,存在一个切屑不卷曲的过渡区域。这就为刨削加工三维整体高翅片提供了可能。但已有的文献对于切屑卷曲的研究,大都是从断屑的角度研究切屑卷曲机理及其卷曲半径,其理论难以用来指导翅片刨削加工。

2.2 实验条件与方法

2.2.1 实验装置

为了研究刀具参数和切削用量对切屑卷曲的影响,找出切屑不发生卷曲的过渡区域,即切屑不发生卷曲的条件,设计了如图3所示的实验装置。实验在普通刨床B6050B上进行,干切削。工件材料为铝合金LY11,刀具材料为高速钢W18Cr4V。由图3可见,刀具后角α=3°,工件倾斜安装,安装倾角为θ。刨床行程预先设定,初始时,使刀具工作行程末端接近但不超出工件端面,以使切屑不切离工件;每一往复运动刨削一翅片,运动结束时工作台上升进给一次。上升进给量∆y决定了翅片厚度,同时工件往x反方向移动∆x。∆x由∆y和θ共同决定,三者的关系为

工件安装倾斜角θ决定了片间距大小,θ越大,片间距越小,翅片越密集,加工时应根据翅片厚度和片间距要求计算出出合理的工件安装倾斜角 θ。片间距Δp为

图3 实验装置及刀具形状示意图Fig.3 Illustration of experimental device and tool geometry

2.2.2 切屑卷曲半径测量方法

翅片刨削成形属正交刨削,切屑不存在侧向卷曲现象,因此,可将卷曲的切屑形状近似为圆弧,从而测量切屑卷曲半径,并以曲率ρ来衡量切屑卷曲程度。当切屑向下卷曲时,将其曲率定义为负;平直不发生卷曲时,曲率为零;切屑向上卷曲时,曲率为正。

2.3 切屑卷曲形态

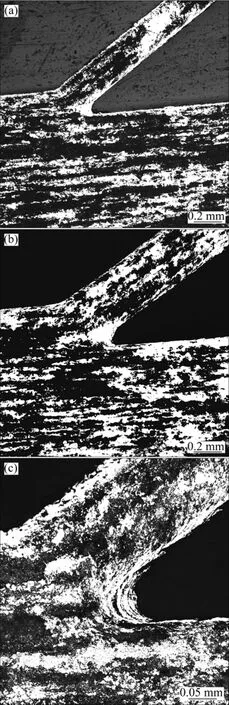

图4所示为在不同切削条件下刨削出的切屑卷曲形态。由图4(a)可见,当刀具前角γ0较大、切削厚度ac较小时,切屑呈现新的切屑卷曲形态——下向卷曲,其卷曲方向与正常的卷曲方向相反。由图4(b)可见,随着切削厚度的增大,切屑变得平直而不卷曲。由图4(c)可见,随着切削厚度进一步增大,切屑呈现上向卷曲。由此可见,随着刀具前角和切削厚度的不同,存在切屑不发生卷曲的过渡区域。

不脱离工件的、具有一致卷曲半径的切屑都可以用来作为三维整体高翅片。但由于随机因素的影响,发生卷曲的切屑,无论是下向卷曲还是上向卷曲,其卷曲半径难以精确控制,随机性、分散性较大,因而不能用来作为整体式翅片。实验发现,在切屑不发生卷曲的过渡区域内,切屑基本是平直的,这样就能在基管上形成密集的翅片。因此,刨削加工三维整体高翅片的关键是控制“切屑”不发生卷曲。

图4 刨削加工的切屑卷曲形态Fig.4 Shape of chip curl during planning: (a) New pattern of chip curl, namely down-curl (γ0= 55°, ac=0.1 mm); (b)Uncurled chip (γ0=55°, ac=0.15 mm); (c) Up-curl chip (γ0=55°, ac=0.15 mm)

2.4 切屑不卷曲的条件

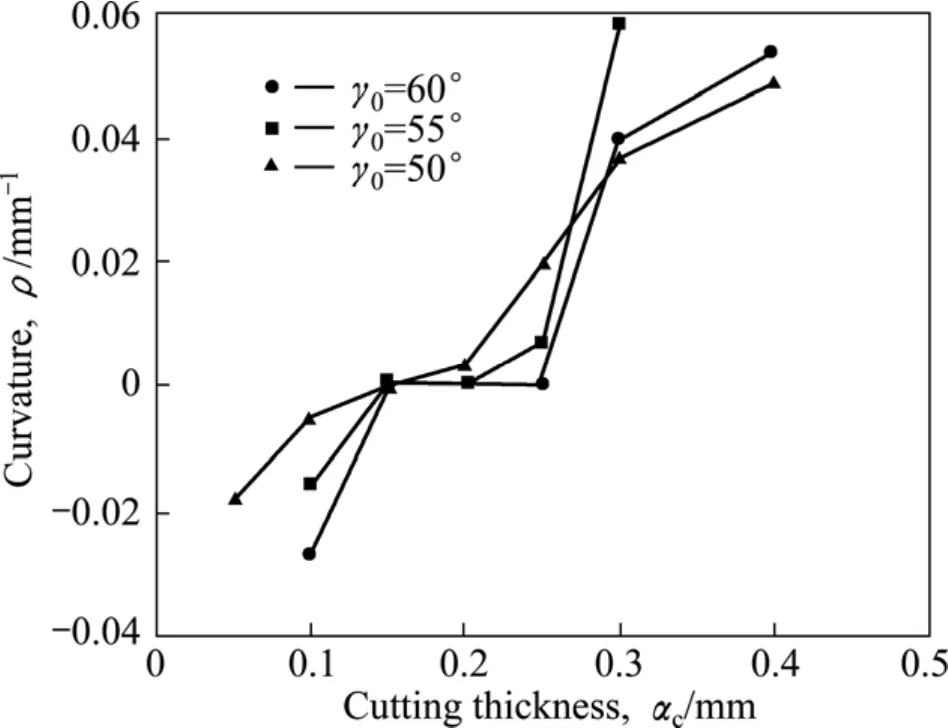

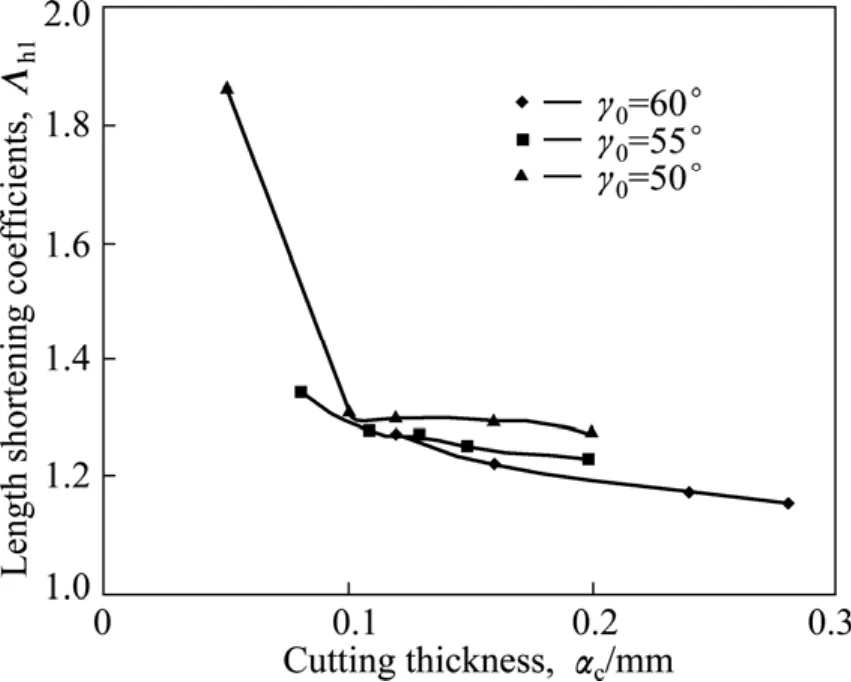

翅片刨削成形过程中,影响切屑卷曲的主要因素是切削厚度和刀具前角。图5所示为刀具前角和切削厚度对切屑卷曲的影响曲线。

由图5可见,当前角一定时,随着切削厚度的增大,切屑由下向卷曲、不卷曲过渡到上向卷曲,并且前角愈大,不卷曲的过渡区域越大。如前角为60°时,切削厚度在0.15~0.25 mm之间,切屑不发生卷曲;前角为55°时,切削厚度在0.15~0.20之间,切屑亦不发生卷曲;前角为 50°时,切屑不发生卷曲的过渡区域比较窄,如当切削厚度为0.2 mm时,切屑已发生上向卷曲。

图5 刀具前角和切削厚度对切屑卷曲的影响Fig.5 Effects of rake angle and cutting thickness on chip curl

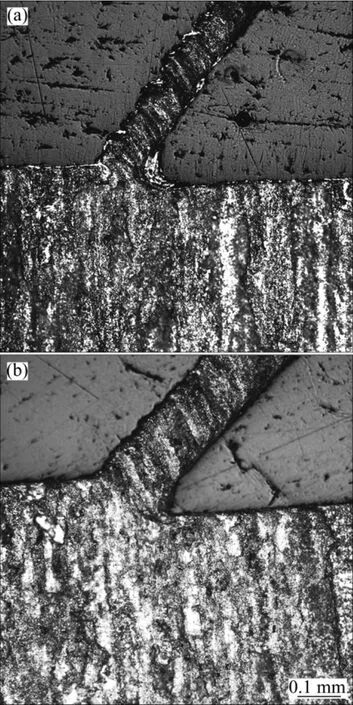

图6 切屑上向卷曲时切屑根部的显微组织Fig.6 Microstructure of partially formed chip up-curl (γ0 =60º,ac =0.4 mm)

图7 切屑下向卷曲时切屑根部的显微组织Fig.7 Microstructures of partially formed chip down-curl: (a)γ0 =50º, ac =0.05 mm; (b) γ0 =60º, ac =0.1 mm

3 翅片刨削成形机理

切屑下向卷曲是一种新的切屑卷曲形式,切屑不卷曲的现象以前亦未曾发现 (限制接触刀具除外)。原因在于以前的研究中,很少用到本实验这么大的前角进行切削。下面对翅片刨削成形时切屑不卷曲的机理作一初步探讨。

3.1 切屑根部金相组织分析

图6所示为切屑上向卷曲时的切屑根部金相组织。由图6可看出,切屑与基体分离时发生了强烈的剪切变形,存在第一、第二、第三等3个切削变形区,这与传统的切削理论是一致的。

图7所示为切屑下向卷曲时的切屑根部金相组织。由图7可看出,切屑与基体分离时亦发生了强烈的剪切变形。比较图6和图7可知,切屑上向卷曲时的剪切角大于切屑下向卷曲时的剪切角,这表明切屑下向卷曲时发生了比上向卷曲更为严重的剪切变形。

图8所示为切屑不发生卷曲时的切屑根部金相组织照片。由图8 (a)~(c)可看出,切屑与基体分离时均不存在明显的剪切变形,即不存在明显的第一变形区,切屑上亦看不到明显的剪切变形痕迹。这类似于木材被劈开时的情形。正是由于切屑与基体分离时没有发生明显的剪切变形,因而切屑不会发生卷曲。

3.2 切削变形系数

图9所示为切削厚度和刀具前角对长度变形系数Λhl的影响。由图9可见,随着切削厚度或刀具前角的增大,变形系数减少。进一步分析可知,当切削厚度较小、切屑呈现下向卷曲时,变形系数较大,这也表明切屑下向卷曲时发生了比上向卷曲更为严重的剪切变形。切屑不卷曲时,虽然从切屑根部金相组织看不到明显的剪切变形,但从变形系数看出,切屑仍然发生了变形,尽管变形系数较小。因此,切屑不发生卷曲时,其切削变形程度不能用剪切角的大小来衡量,这是与传统切削理论不一致的地方。

图8 切屑不卷曲时切屑根部的显微组织Fig.8 Microstructures of partially formed chip uncurl: (a) γ0 =60º, ac =0.2 mm; (b) γ0 =60º, ac =0.24 mm; (c) γ0 =55º, ac =0.15 mm

图9 切削厚度和前角对长度变形系数的影响Fig.9 Effects of cutting thickness and rake angle on length shortening coefficients

4 结论

1) 正交刨削,当刀具前角较大,切削厚度较小时,切屑会出现一种新的卷曲现象—下向卷曲;随着切削厚度的增大或刀具前角的减小,切屑又会呈现正常的上向卷曲;在下向卷曲和上向卷曲之间,存在一个切屑不发卷曲的过渡区域。不脱离工件的、不发生卷曲的“切屑”可用作三维整体高翅片强化传热管的翅片。

2) 多刀刨削是加工三维整体高翅片强化传热管的有效方法,其切削条件如下:当刀具前角为 60°或55°时,切削厚度在0.15~0.25 mm之间;当前角为50°时,切削厚度应在0.1~0.2 mm之间。

3) 切屑不发生卷曲的原因是切屑与基体分离时不存在明显的剪切变形,但从变形系数可看出,切屑仍然发生了变形,其原因尚需进一步深入研究。

REFERENCES

[1] 潘文厚, 杨启明. 管壳式换热器节能技术研究[J]. 现代化工,2007, 27(10): 50−53.PAN Wen-hou, YANG Qi-ming. Research on energy-saving technology for shell-and-tube heat exchanger[J]. Modern Chemical Industry, 2007, 27(10): 50−53.

[2] BERGLES A E. Enhanced heat transfer: Endless frontier, or mature and routine[J]. Journal of Enhanced Heat Transfer, 1999,6(2): 79−88.

[3] 李敏孝. 螺纹管冷轧工艺的研究和发展[J]. 石油化工设备,2007, 36(2): 59−62.LI Min-xiao. Research and development on cold rolling process of helical rib tubes[J]. Petro-Chemical Equipment, 2007, 36(2):59−62.

[4] 罗 鹏, 朱诚实, 赵文华. 波纹强化传热管的无模液压成型[J].沈阳化工学院学报, 1996, 10(4): 300−306.LUO Peng, ZHU Cheng-shi, ZHAO Wen-hua. The no-mold hydroforming of corrugated heat transfer pipe[J]. Journal of Shenyang Institute of Chemical Technology, 1996, 10(4):300−306.

[5] 王必武, 杨子谦, 施广森. 高效节能翅片管的加工, 应用及发展趋势[J]. 水利电力机械, 2002, 24(1): 16−18.WANG Bi-wu, YANG Zi-qian, SHI Guang-sen. Machining and application and development tendency of high efficiency wing pipe in energy saving[J]. Water Conservancy & Electric Power Machinery, 2002, 24(1): 16−18.

[6] 严珩志. 翅片管轧制工艺润滑剂性能特征与配方模式[J]. 中国有色金属学报, 1999, 9(1): 197−200.YAN Heng-zhi. Feature properties and prescription model of technology lubricant for fin-tube rolling[J]. The Chinese Journal of Nonferrous Metals, 1999, 9(1): 197−200.

[7] 袁启龙, 李 言, 肖继明, 朱江新, 李鹏阳. 切削-挤压复合成形技术[J]. 中国有色金属学报, 2005, 15 (6): 860−864.YUAN Qi-long, LI Yan, XIAO Ji-ming, ZHU Jiang-xin, LI Peng-yang. Cutting-press compound shaping technique[J]. The Chinese Journal of Nonferrous Metals, 2005, 15 (6): 860−864.

[8] 夏 伟, 吴 斌, 汤 勇, 李元元. 整体翅片管的劈切-挤压加工[J]. 中国有色金属学报, 2001, 11(1): 27−30.XIA Wei, WU Bin, TANG Yong, LI Yuan-yuan.Chopping-extrusion technique for making integral-fin tubes[J].The Chinese Journal of Nonferrous Metals, 2001, 11(1): 27−30.

[9] BERGLES A E. The implications and challenges of enhanced heat transfer for the chemical process industries[J]. Chemical Engineering Research and Design, 2001, 79(4): 437−444.

[10] 方江敏, 马小明, 李 华, 钱颂文. Sunrod针翅管的优化与强化传热性能研究[J]. 石油化工设备, 2002, 31(4): 10−13.FANG Jiang-min, MA Xiao-ming, LI Hua, QIAN Song-wen.Study on heat transfer enhancement performance and optimization of Sunrod pin-fin tube[J]. Petro-chemical Equipment, 2002, 31(4): 10−13.

[11] SAHITI N, DURST F, DEWAN A. Heat transfer enhancement by pin elements[J]. International Journal of Heat and Mass Transfer, 2005, 48(23/24): 4738−4747.

[12] 杨传健, 江 楠, 廖晓懿. 新型高效强化传热元件—钉翅管的传热性能[J]. 石油化工设备, 2007, 36(2): 15−17.YANG Chuan-jian, JIANG Nan, LIAO Xiao-yi. A new kind of enhanced heat transfer element—pin-fin tubes[J]. Petro-Chemical Equipment, 2007, 36(2): 15−17.

[13] ZHANG Z G, YU Z S, FANG X M. An experimental heat transfer study for helically flowing outside petal-shaped finned tubes with different geometrical parameters[J]. Applied Thermal Engineering, 2007, 27(1): 268−272

[14] 王真勇, 张正国, 方晓明. 三维肋片管在螺旋折流板换热器中的应用研究[J]. 化学工程与装备, 2008, (5): 44−48.WANG Zhen-yong, ZHANG Zheng-guo, FANG Xiao-ming.Experimental study on three-dimensional rib-finned tube of helical baffle heat exchanger[J]. Chemical Engineering &Equipment, 2008, (5): 44−48.

[15] TANG Yong XIA Wei, LIU Shu-dao, ZENG Zhi-xin, YE Bang-yan. Fin formation model during pre-roll ploughing of copper 3D outside fin tube[J]. Transactions of Nonferrous Metals Society of China, 2001, 11(5): 712−716.

[16] 万珍平, 燕 辉, 葛子平, 汤 勇. 三维整体外翅片管滚压−犁切/挤压成形工艺[J]. 中国机械工程, 2009, 20(19): 2368−2371.WAN Zhen-ping, YAN Hui, GE Zi-ping, TANG Yong. Forming process of integral serrated outside finned tube by rolling and plowing/extruding[J]. China Mechanical Engineering, 2009,20(19): 2368−2371.

Planing forming mechanism of integral serrated high finned tube made of aluminum alloy

WAN Zhen-ping1, XU Yan-xiao1, TANG Yong1, XU Gang2

(1. School of Mechanical and Automotive Engineering,South China University of Technology, Guangzhou 510640, China;2. College of Mechatronics and Control Engineering, Shenzhen University, Shenzhen 518060, China)

The planing forming using several tools at the same time was proposed to produce the integral serrated high finned tube. By this method, the uncurled chips that are inseparated with base tube are served as integral serrated high fins. The effects of rake angle and cutting thickness on chip curl were investigated and the planing forming mechanism of fins namely chip uncurling was discussed. The experimental results show that the conditions of keeping chip uncurling are that the cutting thickness is 0.15−0.25 mm when the rake angle is 60º or 55º, or the cutting thickness is 0.1−0.2 mm when the rake angle is 50º. The reason of chip uncurling is that no obvious shear deformation occurs in primary shear zone.

integral serrated high fins; heat transfer enhancement tube; planing; chip curl

TG506.2

A

1004-0609(2011)03-0554-06

国家自然科学基金资助项目(50605023, U0934005);华南理工大学中央高校基本科研业务费专项资金资助项目(2009ZM0168);深圳市科技计划资助项目(SY200806300289A)

2010-03-12;

2010-07-22

万珍平,副教授,博士;电话:020-87114634;E-mail: zhpwan@scut.edu.cn

(编辑 何学锋)