螺旋锥齿轮双锥辊辗压成形模具设计

史双喜,秦国华

(桂林电子科技大学 信息科技学院,广西 桂林 541004)

螺旋锥齿轮双锥辊辗压成形模具设计

史双喜,秦国华

(桂林电子科技大学 信息科技学院,广西 桂林 541004)

介绍从动螺旋锥齿轮的生产现状及缺点,提出双锥辊辗压成形螺旋锥齿轮的工艺。以某齿轮为例,给出了辗压工艺、毛坯设计方法、模具结构及其特点。通过试验锻造出合格的锻件,验证该工艺切实可行,模具设计合理可靠。

机械制造;辗压;螺旋锥齿轮;工艺设计

1 引言

目前螺旋锥齿轮制造一般采取切削加工,该方法的缺点:一方面材料的利用率低、加工效率低,成本高,工艺过程复杂;另外切削加工破坏了金属的纤维组织,因而齿轮的弯曲疲劳强度、齿面接触疲劳强度与耐磨性较低,使用寿命短[1]。用精密锻造工艺成形齿形是根除切削工艺所产生缺陷的最好方法[2]。

目前直径小于200mm的直齿锥齿轮的锻造成形得到长足的发展,有取代切削加工的趋势[3]。但从动螺旋锥齿轮直径较大,需特大吨位的锻压设备[4]。对称双辊轧制螺旋锥齿轮是一种局部加压连续塑性成形技术,加工过程为局部加压累积变形,所需设备吨位为一般锻造的1/20~1/5,且双辊对称分布,轧制合力与设备中心重合。辗压的主要特点是省力、节能,节材、准静压力加工,无振动和噪声[5]。

本文以某汽车后桥从动螺旋锥齿轮(图1)为例,探讨了工艺及模具设计中的关键问题,并通过试模验证了工艺和模具设计的合理性及可行性。

2 辗压工艺及预制坯

图1 螺旋锥齿轮零件图

双锥辊辗压工艺适合中心对称的大型圆盘类零件,从齿轮的形状以及材质来看,零件成形工艺性好。螺旋锥齿轮模数较大,需经大塑性变形才能成形。采用冷塑性加工,极限变形量小,需多次退火软化,多次加工,工序多而生产成本高;而采用热塑性加工,不仅高温氧化增加齿面粗糙度,热胀冷缩的随机性影响产品尺寸精度稳定性。因此,既要实现大变形成形,又要保证产品精度,采用热、冷锻结合的新工艺是合理的。具体工序为:加热900℃—辗压—切边—喷砂—退火软化—磷化皂化—冷轧精整—后续机加工[6]。

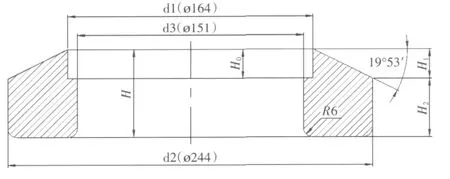

根据齿轮零件绘制锻件图2,锻件高度大于工件是为冷精整预留的压缩量。据锻件图设计了与其轮廓相似的预制坯图3。预制坯主要是通过轧环获得。先由体积不变的原则计算辗压件的体积和重量,然后以热辗压件的体积、坯料加热过程中烧损率δ及辗压件的形状为依据设计预制坯的高度H=54mm。为便于坯料在辗压凹模中定位,坯料的外径应比辗压凹模内孔型腔尺寸小 0.3mm~0.8mm,坯料的内径应比凹模模芯尺寸大0.3mm~0.8mm。

3 双锥辊辗压模具结构设计

3.1 凹模的结构

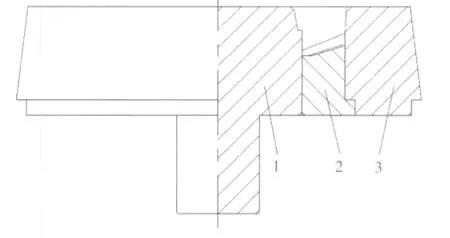

凹模和坯料接触,直接参与变形过程,是执行成形加工的最重要的工作零件。凹模型腔是通过紫铜电极电火花加工,考虑电火花加工电极烧损的特点和凹模特殊结构,将凹模设计成组合凹模(图4),利于电火花加工型腔。凹模的结构由芯模、型腔、外圈组成。

图4 凹模结构形式

图2 热辗压件尺寸图

图3 预制坯结构图

凹模外圈设计为空心圆台结构,用以和压圈法兰相配合,固定凹模。在圆台上设计四个键槽,通过与键的配合使外圈轴向定位,不致发生扭转。凹模型

腔为带外台阶的中空圆柱,上端加工齿型,下端圆柱上设计四个键槽,通过与键的配合使型腔轴向定位,不致发生扭转。另外外圈内台阶与型腔外台阶配合可以固定型腔的上下移动。凹模的模芯上端设计为实心圆柱,外径由齿轮的内径和模具间隙确定。下端设计为正方形的柱体,与垫板上的方孔配合,具有两方面作用:①防止模芯轴向转动;②模芯与顶杆固定,正方形的柱体与方孔配合具有推顶导向的作用。

3.2 模具总体结构

辗压模结构如图5所示,具有以下几个特点:

(1)采用预应力组合凹模。利用过盈配合将一个或多个套圈把凹模紧箍在一起,可以产生接触压应力抵消一部分或者完全抵消模具工作时产生的切向拉应力,从而提高凹模的强度,延长模具寿命;当凹模内壁产生磨损或出现裂纹时,仅需将内圈拆掉更换,节省了模具材料。

图5 螺旋锥齿轮辗压模

(2)轧制开始,锥辊11下行,轧辊与坯料接触,坯料开始辗压成形,锥辊下端的凸出部分与凹模型腔构成一个基本封闭的成形腔,在轧制过程中不会形成很大的飞边,类似于闭式锻造,有利于螺旋齿形的充填。轧制结束后,轧辊上行,锻件留在下模,利用双锥辊辗压机的下顶料装置(顶杆8)将锻件顶出。

(3)垫板4通过螺钉固定在模座上,组合凹模也是通过带同样锥度的压圈法兰固定在模座上,而且压圈法兰与垫板之间有方键的配合,防止法兰发生扭转。

4 工艺实验研究

制作了一副双辊轧制模具,安装好后结构如图6a所示,试验材料选用齿轮钢。由于由液压缸驱动进给,直接读压力表指数就是轧制力。在4000kN双锥辊辗压机上温成形外径ø246mm的汽车从动螺旋齿轮时,压力表的指针偏向表的中间,也就是成形力约为2000kN。轧制的螺旋锥齿轮锻件如图6b所示。

5 结束语

图6 双锥辊轧制模具

(1)所采用的双锥辊辗压成形工艺和锻模结构经工艺验证,效果较好,生产出合格螺旋锥齿轮锻件,满足产品质量要求。

(2)双锥辊轴向轧机轧制回转体工件的轧制力远小于锻造同样锻件的普通设备锻造力,使用这种机器轧制大型的从动锥齿轮,具有设备小、投资少的优点。成形外径ø246mm的螺旋齿轮的成形力约为2000kN。

(3)设计的双锥辊辗压成形模不仅结构简单,而且有利于凹模的电火花加工,更换也容易。

[1] 张清萍,赵国群,栾贻国,等.直齿圆柱齿轮精锻成形工艺及三维有限元模拟[J].塑性工程学报,2003,(1):13-19.

[2] 张韶华,徐 伟.以双锥辊轴向轧机轧制成形锥齿轮的实验研究[J].洛阳工业高等专科学校学报,2004,14(3):5-6.

[3] 王华君,夏巨谌,程培元,等.从动螺旋伞齿轮精密锻造数值仿真[J].华中科技大学学报(自然科学版),2005,33(9):94-96.

[4] 张韶华,徐 伟,张 猛.双锥辊轴向轧机轧制原理及轧制力能参数计算[J].塑性工程报,2005,12(3):18-21.

[5] 史双喜.基于UG的双锥辊轧机结构设计与运动仿真[J].锻压装备与制造技术,2010,45(1):112-114.

[6] Meng Z,Xiaoyun M,Yamin H,et al.The study of the forging process of alternator pole.Advanced Technologyof Plasticity 2002 Proceedings of the 7th International Conference on Technology of Plasticity,Yokohama,2002.

Design of the twin cone rolling die for spiral bevel gear

SHI Shuangxi,QIN Guohua

(Institute of Information Technology,Guilin University Of Electronic Technology,Guilin 541004,Guangxi China)

The production status and weakness of passive spiral bevel gears have been introduced.The twin symmetry roll axial rolling process has been proposed for passive spiral bevel gears.Taking some gear as an example,the rolling process,design method of blank,and die structure&characteristics have been given.Eligible forgings have been produced by experiment.It is proved that the process is practicable and die structure is reasonable&reliable.

Twin cone rolling;Die structure;Spiral bevel gear

TG335.19

B

1672-0121(2011)04-0085-03

广西教育厅科研立项项目(LD10085Y)

2011-03-15

史双喜(1983-),男,讲师,硕士,从事模具CAD/CAE/CAM的教学与研究