制样方法对薄膜拉伸性能检测结果的影响研究

黄 伟

(红河州质量技术监督综合检测中心,云南 蒙自661100)

制样方法对薄膜拉伸性能检测结果的影响研究

黄 伟

(红河州质量技术监督综合检测中心,云南 蒙自661100)

通过显微镜观测、原理解析和实测比对,对薄膜拉伸试验中常用的冲切和划切(切割)制样方法及其对检测结果的影响进行了对比分析和验证。结果表明,冲切制样方法不适用于薄膜拉伸试验。

塑料薄膜;拉伸试验;制样方法;冲切;划切

0 前言

拉伸性能试验是塑料薄膜质量检测检验中不可或缺的重要项目指标,试样的制备是否符合要求,对检测结果的影响至关重要,尤其是对超薄的微膜产品而言。但在实际的检测工作中,因制样原因而导致检测数据偏离和误判的情况时有发生。

由于现行的国家标准GB/T 1040.3—2006《塑料拉伸性能的测定 第3部分:薄塑和薄片的试验条件》[1]中允许采用切割(本文称作划切)或冲切方法制备试样,一般的检验机构通常会从市场上直接采购由设备厂家按标准定型生产的冲切刀模,配合冲压式制样机使用,制取试样也可谓方便。但随之而来的问题是,由于标准仅规定试样边缘无缺口即可,因此许多检验人员便会首选、甚至只单一地使用现成的冲切刀模制取试样。至于冲切制样方法及所制得的试样是否适用于拉伸试验,则不会更多地去考究和验证。

在一次实验室间的比对检测试验中,检测人员发现,虽然都是从同卷薄膜上截取的样品,双方得到的拉伸试验数据却有明显差异。经排查,双方的检测设备性能完好,示值准确,人员操作也规范,所不同的只是制样方法。即比对的一方用的是定型冲切刀模制样,而另一方则是用锋利的刀片划切制样。最终经验证确认,导致双方数据出现规律性差异的原因就在于制样方法上的不同。

本文即从以下几个方面对检测实验室在进行薄膜拉伸试验时所常用的冲切和划切(切割)制样方法及其对检测结果的影响进行对比和分析。

1 拉伸试样的显微镜观测比较

本文用冲切和划切(切割)方法制取了若干条拉伸试样,分别置于160倍数码显微镜下观测。从图1中可见,定型刀模冲切试样的边缘呈明显的毛疵或锯齿状,如图1所示(为便于观测,试样作了涂黑处理),试样的最大疵边突出达0.15mm。

图1 定型刀模冲切试样的毛疵边缘显微镜照片Fig.1 Edge micrograph of the mold cutting sample

即使是换用维护保养良好、刀刃看似完好的定型刀模冲切制取的试样,其边缘在显微镜下仍可见明显的毛糙状(如图2所示)。

图2 维护保养良好的定型刀模冲切试样边缘局部显微镜照片Fig.2 Edge micrograph of the well-maintained mold cutting sample

而采用锋利刀片划切制取的试样情况则完全不同。在同样倍数的显微镜下观察,试样的边缘呈整齐平直的直线状(图3),完全符合标准规定的制样要求。

图3 划切试样整齐平直的边缘局部显微镜照片Fig.3 Smooth edge micrograph of the slitting sample

通过以上的显微镜观测比较可以确认,采用锋利刀片划切方法制取的试样质量要明显优于定型刀模冲切制取的试样。

2 冲切和划切制样工作原理解析

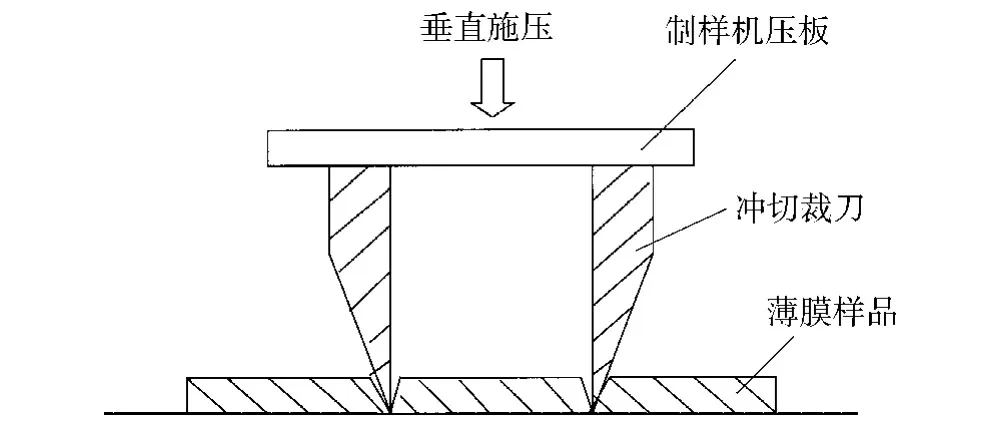

本文对制样工作原理进行了比较分析。所谓冲切制样,即定型刀模在制样机压板的下压作用下,刃口挤切薄膜使其断开(图4)。由于仅只有垂直方向的下压动作,所制得的试样均不可避免地会出现毛边现象,只是程度可能因刀模而有所不同而已。

图4 定型刀模冲切制样示意图Fig.4 Schematic diagram of mold cutting preparation method

在实际工作中,定型冲切刀模常因维护保养不良和使用不当等原因而发生锈蚀、钝化、变形和缺损,使得冲切制取的试样实际上很难满足试验要求,极有可能导致试验数据偏离甚至误判。尤其对较薄和显脆性薄膜产品的影响更甚。

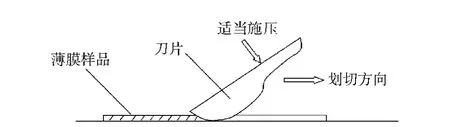

因此,相对于冲压制样而言,划切法(图5)显然是既简单易行且又符合标准要求的制样方法。

图5 刀片划切制样示意图Fig.5 Schematic diagram of slitting preparation method

3 拉伸试验实测数据比较分析

本文以聚乙烯(PE)薄膜作为试样,通过拉伸试验实测数据(表1)对冲切和划切2种制样方法进行更深入地分析比较。

表1 2种制样方法的拉伸试验数据NTab.1 Tensile test data of two kinds of sample preparation methods N

由表1可知,无论横向还是纵向,冲切试样的拉断力(平均)值均小于划切试样的实测值。而从实测值的离散性折线图(图6)中也可以看出,冲切试样实测值间的波动性和离散性均相对较大,均匀性较差。

图6 拉伸试验拉断力实测值离散性折线图Fig.6 Discreteness line-graph of the tensile test measured data

4 结论

(1)定型刀模冲切制样并不适用于塑料薄膜的拉伸性能试验,尤其是对于双向拉伸聚丙烯等显脆性的薄膜材料,即使是略微的毛边,也可能对检测结果产生影响而导致偏离和误判;

(2)在使用刀片手工划切制样操作时,薄膜不能直接放置在刚性平面上,否则薄膜会因难以压服而滑动移位;薄膜下方可垫放一叠平整的废纸,上方则平铺1~2张平整的薄纸,这样可确保薄膜被完全压平服贴;划切时既要使刀片能完全穿透膜面,又要避免与台面碰触以免损伤刀刃;同时还应注意保持恰当的持刀角度,划切动作必须平稳连贯一气呵成,不可中途停顿,否则试样易出现错边而报废。

[1] 国家合成树脂质量监督检验中心.GB/T 1040.3—2006塑料 拉伸性能的测定 第3部分:薄塑和薄片的试验条件[S].北京:中国标准出版社,2007.

Influence of Sample Preparation Methods on Tensile Test Results of Plastic Film

HUANG Wei

(Comprehensive Testing Center of Honghe Quality and Technical Supervision,Mengzi 661100,China)

Through the microscopic observation,preparation principle analysis,and comparison between samples prepared by punching or cutting methods,it was concluded that the cutting methods was not suitable for tensile test of plastic film.

plastic film;tensile test;sample preparation method;punching;cutting

TQ320.72+1

B

1001-9278(2011)08-0091-03

2011-04-14

联系人,hw1590@sina.com