两种常用高分子材料外观颜色评价方法的比较

文 | 广州市质量监督检测研究院 赵慕莲 何国山 叶元坚 王万卷

两种常用高分子材料外观颜色评价方法的比较

文 | 广州市质量监督检测研究院 赵慕莲 何国山 叶元坚 王万卷

产品外观颜色的评价一直是高分子材料及制品质量检验中的一个重要项目。目前,关于颜色测试的方法主要有1976年国际照明协会(CIE)推荐的CIE LAB色差公式法和纺织品色牢度试验评定变色用灰色样卡法,两种方法在纺织印染、涂料、高分子材料加工、化工等行业中均得到了广泛的应用,本文详细分析了两种方法的原理、应用和特点。

颜色;色差评价,色差公式;灰色样卡

1.言

上世纪三十年代创立的色度学是研究人的颜色视觉规律、颜色测试原理、颜色测量仪器及其应用的一门科学。色度学的建立使我们可以借助仪器对产品的外观颜色进行科学的评价和正确地判断产品的颜色质量。目前色度学中的颜色测量和评价技术在与着色有关的行业中,如纺织印染、染料、涂料、高分子材料加工、包装、印刷、化工等得到广泛的应用。

2.度学

人的视觉(眼睛)有感觉外界的物体的形象、光和颜色的功能,人的色觉可以分辨数千种颜色。人类一直生活在太阳光下,但过去的人不了解太阳光是什么,直到1666年,英国科学家牛顿让一小束太阳光透过三棱镜投射到白色屏幕上,出现了一道彩虹似的色带,这个按不同的波长依次排列的色带就是现在人们所说的光谱带。

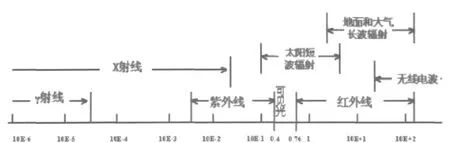

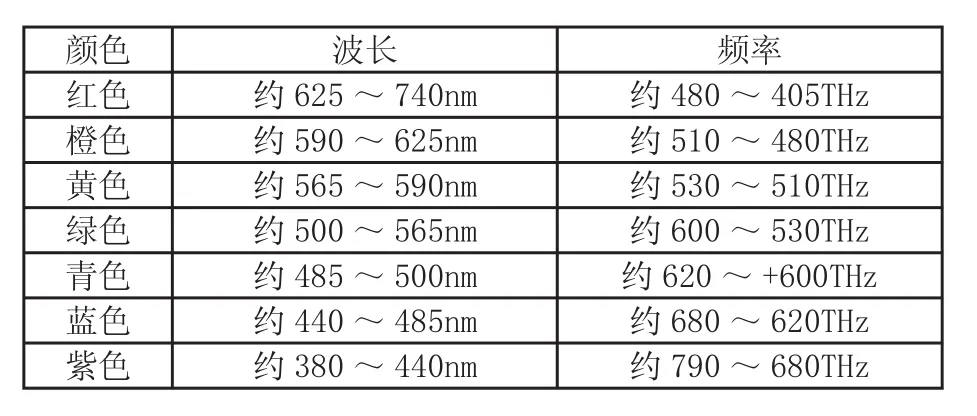

光是具有一定频率和波长的电磁辐射,电磁辐射的波长范围很广,我们只能看到电磁波中很短的一段。电磁波中的0.4微米~0.76微米这部分通常称为可见光,可见光经三棱镜分光后成为一条由红、橙、黄、绿、青、蓝、紫七种颜色组成的光带,也称为光谱。其中红外光波最长为640微米~780微米,紫外光波最短为380微米~430微米,波长长于红光即大于0.76微米有红外线有无线电波,波长短紫色光即小于0.4微米的紫外线(见图1)。

可见光谱的波长范围一般是指380nm~780nm;小于380nm波长的称为紫外辐射,大于780nm波长的称为红外辐射。在可见光谱范围内,不同波长的辐射使人们感觉到不同颜色(见表1)。

3.与色的测试

3.1.明体及光源

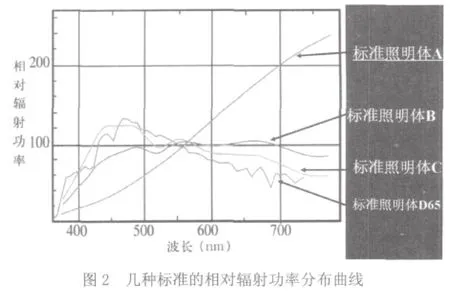

自然界中,光与色是分不开的,没有光就没有色。不同光源拥有不同的辐射能量,在照射到不同物体上时显现不同的颜色。即使同一种颜色在不同的光照条件下也能使人眼产生不同的颜色感觉。生活中,人们通常在日光下来观察物体颜色,但日光的最大缺陷是其光色极不稳定,会随着时间的变化而变化,如日出、午时和日落前夕日光的光色显然不一样的,实例告诉人们:处于不同光色的光照下,物体表面的呈现的颜色是不同的,白色的漆膜在红光色的光照射下呈红色,在蓝光色的光照射下呈蓝色,在绿光色的光照射下呈绿色等。为了统一颜色的评价标准和色度计算,CIE(国际照明委员会)对于颜色的测量和计算推荐了几种标准照明体和标准光源。其中包括标准照明体A、B、C和D50、D55、D65、D75等多种照明体D,以及标准光源A、B和C,几种标准的光谱分布见图2所示,这样,对颜色的评价可以在CIE规定的照明体或光源下通行,具有了统一的标准。

CIE优先推荐采用标准照明体D65进行测色,这是因为标准照明体D与实际日光具有较相近的相对光谱功率分布,D65光代表其相关色温为6504°K的平均日光,相对辐射功率波长分布曲线见图2标准照明体D65绿线部分所示。有些标准照明体可以通过人为的方法直接获得,称之为人造光源。利用钨丝灯可直接得到标准照明体A,A光代表色温为2856°K时的烛光,其相对辐射功率波长分布曲线见图2标准照明体A红线部分所示。上述两种照明体在颜色测试中被广泛使用,关于其他标准照明体B、C、D55、D75等多种照明体本文不再详述。

3.2.察与颜色评价

无论是主观还是客观的仪器测量,都必须在一定的标准观察条件下进行,产品外观颜色评价一般有二种方法,方法一用评定变色灰色样卡(目视比色法),方法二用色差(仪器测定法)。

3.2.1.色样卡(目视比色法)

在观察样品外观颜色时,光源模似CIE标准D65的相对光谱功率分布,或用600 1x及以上等效光源;入射光宜与试验样品表面成45° 角,观察方向大致垂直于样品表面,老化前、后两样品间隙的边缘直接接触以使间隙最少;按照本灰色样卡的级差来目测评定原样和试后样之间的色差。

表1.种可见光波长及频率范围

高分子材料灰色样卡评定主要是将老化后的样品与未老化的样品进行颜色比对,参照GB250用灰色样卡进行评级,即使用的是五档灰色样卡“5~0”数据等级来评定某一产品的颜色变化。当原样和试后样之间的观感色差相当于灰色样卡某等级所具有的观感色差时,该级数就作为该试样的变色牢度级数。如果原样和试后样之间的观感色差接近于灰色样卡某两个等级的中间,则试样的变色牢度级数评定为中间等级,如4~5级或2~3级;只有当试后样和原样之间没有观感色差时才可定为5级。“5”级则表示无变化,对应色差值≤1.5;“1”级表示严重变色对应色差值9.1~12.0,其变色程度和变色等级(见表2)。

表2.档灰色样卡变色程度和变色等级

3.2.2.差(仪器测定法)

可采用两种不同的观察条件。常用的一种是光源从与颜色样品表面垂直方向入射,观察方向应从与样品表面法线方向成45° 夹角处观察颜色样品的漫反射光,即对应于0/45照明观察条件;在保证观察面照度均匀前提下,也可采用第二种观察条件,光源从与颜色样品表面法线成45° 角方向入射,观察方向应从与样品表面垂直方向观察颜色样品的漫反射光,即对应于45/0照明观察条件。所以测量同一批产品的颜色色差时,一般可采用标准A光源,模似D65照明体或“北窗光”照明,测量视场采用 10° 。

色差是衡量试样与标样之间颜色的差异大小的一项指标。颜色差异必须首先确立一个参照物,因此色差是一个相对化的指标。产品检验中,某批产品的色差是否合格,完全取决于它相对于标准品色差的大小。由于人们对颜色的喜好是多样化的,因此市场对颜色产品种类的需求也是多样化的。一般来讲,要评价同一批产品(样品)的外观颜色,就从拿到样品(即从原样到经过“人工或大气”老化试验后的样品)到根据计算结果做出判断,大致需要以下三个过程:

3.2.2.1.量样品 即使用合适的颜色测色仪(色差仪)以获得代表样品光学特性的分光反射率(Rλ)或分光透过率 (Tλ);

3.2.2.2.算三刺激值 即通过色度学的基础数据和测得的样品分光反射率,按规定公式求取三刺激值。实际上是预测出样品的颜色对人眼视网膜上视觉感光细胞产生的刺激。这种刺激通过神经冲动传至大脑,最终形成颜色的主观感觉。

3.2.2.3.算色差值(△E) 即按一定的色差公式,计算出两样品(老化前、老化后)间的色差,可以理解为这一色差值反映了两个不同的色刺激在人的大脑中产生的感觉上的差别。这也是为什么选用△E作为色差符号原因。希腊字母△表示“在方向的差别”,而E则是德语单词Empfindung(感觉)的第一个字母。以上所述的三个过程,与过程1和2相关的基本理论、基础数据和计算公式已基本定型,对于过程1来讲,主要工作在于硬件技术的实现和完善上。因此,这一范畴的基础性研究活动就主要集中在过程3的关键点所在——色差公式上。理想的色差公式应建立在一个非常均匀的色空间上,其计算结果与目测应有良好的一致性,而且可真正用于质量控制的基准,即对所有产品能用同一个色差界线值判断合格与否,与标样在色空间中的位置无关。

总体来讲,以1976年为界,色差公式的发展过程可大致分为两个阶段。1976年以前,因无统一标准和约定,科学工作者纷纷以所涉及到的数据,产品和领域为基础,提出了各自的色差公式;为了统一色差评定方法,在1976年CIE推荐了两个改进的颜色空间,即CIE1976(L*、u*、v*)和CIE1976(L*、a*、b*)色差公式,为简便起见通常写作CIE Lab。前者主要用于彩色摄影和彩色电视等领域;后者则广泛用于纺织印染、染料、颜料等绝大多数与着色有关的行业。由于CIE Lab色差公式在当时是使用效果最好的色差公式,许多国家包括ISO都采用它作为自己的标准。

因此可以讲CIE Lab色差公式是自1976年起使用较广泛、较普通的色差公式。但是并不排除CIE Lab色差公式本身存在的不足之处,其中最重要的是其计算结果与目测感觉并不总能保持一致。例如,与对深度变化相比,人眼对色相的变化更为敏感;另外,人眼在低饱和度的色区判别能力远比在明亮鲜艳色区为高。这就意味着在不同的色区所使用CIE Lab色差公式得出一样的△E数值,也不能肯定地说目视评定感觉也一样。比如有一对浅黄样品和一对深灰样品,二者△E均等于1,但目测会感觉到深灰样品间的差别比浅黄样品间的要大几倍。目前颜色科学界尚无明确的答案,因为所有色差公式都是基于试验数据的经验公式,而对比实验的结果在某种程度上取决于所采用的数据。

表3.产品模拟黄光紫外老化试验结果

4.色样卡与色差评定方法比较

颜色评定不是一个单独过程,对单个色样的评价在实际生产中意义不大。色差也许存在于同一批产品之间,生产过程中的工艺及操作条件有时控制不稳定因素,导致同批产品存在差异;但主要是对产品试验前后的颜色比较。

主观评价实际上是一种采用灰色样卡的目视评价法,主要靠有经验的操作者利用灰色样卡尺对样品外观颜色进行评级,该方法简单易行,只用一把灰卡尺,不需要各种测色仪器,一般的人都可以定性地目测出产品外观颜色的等级所对应色差结果,特别对于有些样品表面凹凸不平,也只能用该方法。但这种主观评价方法可变因素较多,首先它的评价结果只是定性的,缺乏量化数据。

比较而言,采用客观评价的色差评定方法的优势就具有客观性、定量性,通过色差仪将颜色用数据表示出来,从而将颜色比较转换为数据比较,其结果客观准确,更重要的是这个数据标准可以被电脑识别,在颜色自动系统中执行,直接读出色差数据;还具有稳定性,如原样由于贮存时间过长,或由于光照射、变脏原因,外观颜色均会发生轻微变化,不可作为颜色主观评价标准,如果用该方法,只是从色差计中读出原始数据,而数据保存不会因时间而改变。当然,客观评价也不是完美无缺的,它会受仪器的误差影响,其次就是色差标准的建立问题。在对某一产品外观颜色进行色差评定时,究竟选择多大的色差作为标准是关健,在CIE Lab颜色空间中获得的

色差与目测结果有时存在不一致性。

表4.木复合PVC墙板人工氙灯老化试验结果

一般来说,高分子材料或产品引起老化失效的原因有3个:(1)设计低劣,包括与最终使用环境不符的错误的材料配方;(2)使用产品时违反了产品的设计标准;(3)改变产品的加工程序或使用材料不当从而影响产品的性能。最终表现为表面颜色或外形的改变,如黄化、褪色、色差或失去光泽,物理力学性能改变等。例如,某公司的一批出口家具表面分别涂有面漆,一种涂的是九分光面漆,另一种涂的是PU1534高品位水晶清漆。家具涂装后放置仓库(部分出口),不到一年时间就出现了褪色(黄变)现象。我们对该公司的产品模拟运用荧光紫外老化试验。试验条件:UVA-340灯,辐照度0.77W/m2@340nm,紫外光暴露60℃,4h,冷凝温度50℃,4h;试验时间24h。试验结果见表3。由于整个过程实验室无法重现,加上涂漆中的工艺过程复杂,无法正确判断出哪个具体工艺环节出现问题,但从试验结果可看出,产品涂漆表面随着老化时间延长,经荧光紫外老化24h小时后样板严重变黄,见图3所示。说明产品在贮存过程中,室内环境会对聚合物材料产生影响,内部降解反应会导致光热氧化,残余在黑暗中也是如此;即便是涂漆家具或办公室桌椅在室内长期使用、若涂漆使用的聚合物耐候性不好,也会出现持续黄化现象。虽然加速老化测试主要针对产品所受紫外线照射影响,但某些聚合物、染料或颜料及添加剂,对于温、湿度,臭氧及氧化氮等大气气体及可见光也非常敏感。所以建议大家在多种气候条件下对产品进行测试或进行一系列的实验性曝晒,来确定材料的失效模式及环境应力影响。

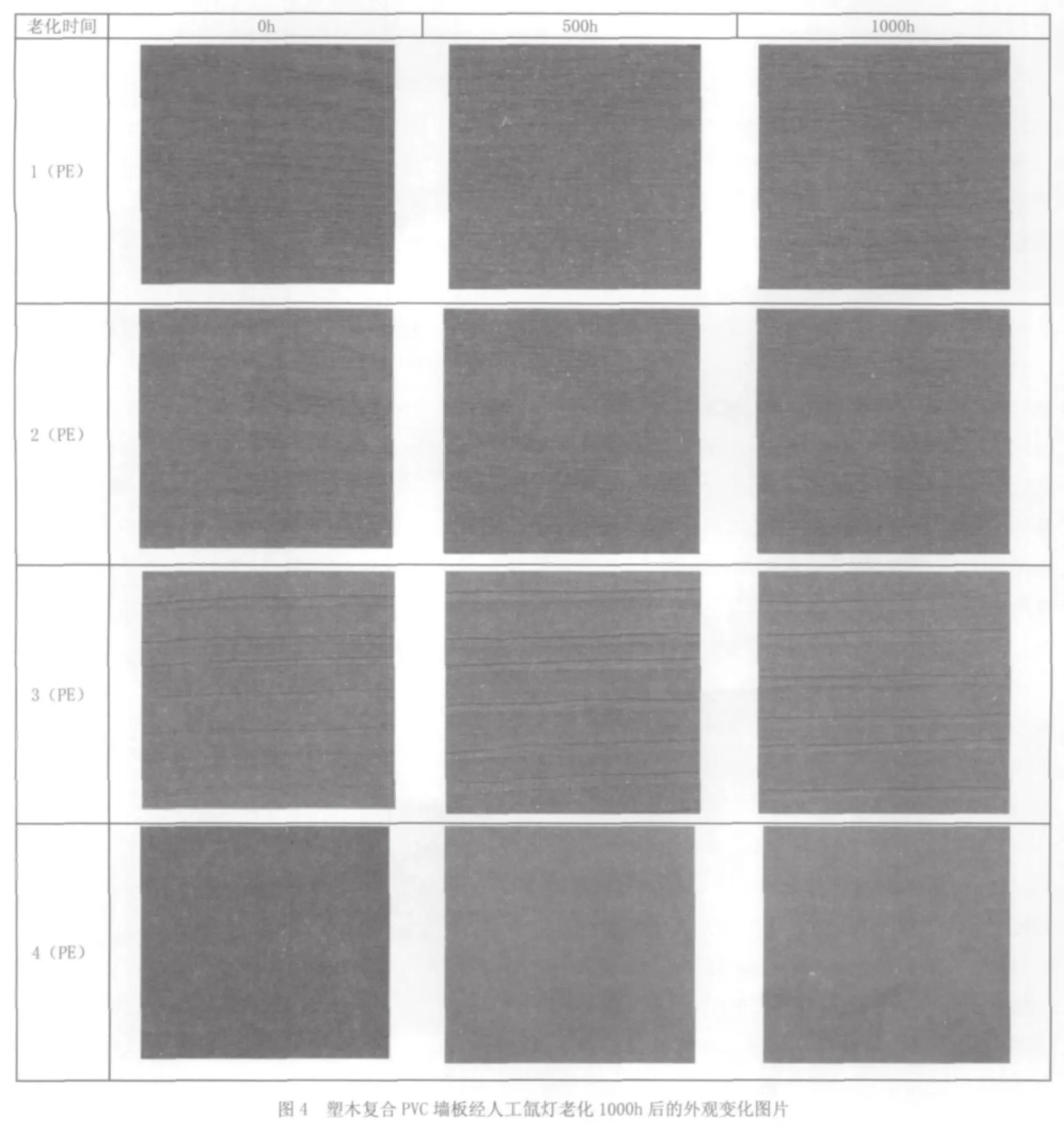

下面我们又比较了三种塑木复合材料PVC墙板,通过对其进行1000h人工氙灯老化试验,试验条件为氙灯滤镜Daylight,辐照强度0.51W/m2@340nm;黑板温度:(65±2)℃,相对湿度:50±5%;连续光照,102min不喷水,18min喷水。试验结果见表4及图3所示(表4为塑木复合PVC墙板人工氙灯老化试验结果,图4为塑木复合PVC墙板经人工氙灯老化1000h后的外观变化图片)。由结果可看出,采用了两种颜色评定试验方法,对于老化前后颜色变化较明显的试样,灰卡评定等级可以较为简便地评价其颜色变化;但是,对于一些变化微少,较为不明显的试样,若只使用灰卡评定,其变化等级还是处于同一级别,并不能完全反映出其真实的老化前后颜色细微变化,反而使用色差评定方法,利用色差仪进行测试评定,则可以通过最终测出的△L和△E数值,准确,定量地反映出老化前后试样的亮度和色差变化的大小。在高分子材料颜色检验中,ISO标准和我国GB标准的色牢度等级与CIE Lab色差的容差是针对所有颜色而言,容差较大。因此提高颜色控制精度,弥补目测检测不足,建立我国高分子材料颜色评定标准十分必要。

6.论

本文提出的色牢度等级与CIE Lab颜色空间色差公式都是基于一些试验数据的经验公式,而对比实验的结果在某种程度上取决于所采用的数据,尽管大家所注意到CIE Lab颜色空间色差公式与目视的色牢度等级均匀性还不能令人十分满意,但在纺织印染、涂料、高分子材料等颜色检验中扔不失为目前最好的两种试验方法。灰卡评价法较为简单便捷,适合应用在纺织品、皮革或某些材料表面不平整等场合;然而,色差评价则由于其结果客观准确,可量化等优点,最适合应用在涂料、高分子材料等颜色区别要求较为严格的领域中。

[1] CIE 15:2004 Colorimetry《色度学》

[2] 马煜、林弋戈、陈苹 GB/T 7921-2008 均匀色空间和色差公式

[3] 陈小诚、张志峰、王仲昭 GB/T 250-2008/ISO 105-A02:1993 纺织品 色牢度试验评定变色用灰色样卡

Comparision of Two Methods for Polymer Apparent Color Evaluation

The color evaluation of product appearance takes an important part in polymer materials and finished product quality test. At present, the main test methods of color evaluation include CIELAB color difference formula and grey scale method for color assessment recommended by CIE since 1976. They are widely applied in textile industry, coating industry, polymer material processing and chemical industry. In this paper, we study the differences in detail between these two methods on princples, operation and their features.

color;color-difference evaluation;color difference formula;gray scale

赵慕莲, 女, 广州市质量监督检测研究院,高级工程师,长期从事高分子材料老化研究与评价、化学分析、建材产品检测及标准化工作。