微米级交联聚丙烯酰胺微球的反相乳液聚合法研究

陈海玲,郑晓宇,王 雨

(1.南阳理工学院生物与化学工程学院,河南南阳 473004;2.中国石油大学(北京)理学院,北京102249;3.中国石油新疆油田分公司勘探开发研究院,新疆克拉玛依 834000)

微米级交联聚丙烯酰胺微球的反相乳液聚合法研究

陈海玲1,郑晓宇2,王 雨3

(1.南阳理工学院生物与化学工程学院,河南南阳 473004;2.中国石油大学(北京)理学院,北京102249;3.中国石油新疆油田分公司勘探开发研究院,新疆克拉玛依 834000)

选择丙烯酰胺(AM)、丙烯酸(AC)及对聚乙二醇大分子单体在反相乳液中进行交联共聚反应。考察了影响聚合反应的乳化体系、引发剂、温度等因素,用透射电镜(TEM)测定交联聚合物的形态。结果表明,得到了粒径为几百纳米的交联聚合物,固含量可达25%(质量分数)。

反相乳液聚合;复合乳化剂;水溶性引发剂;交联聚合物微球

孔喉尺度的交联聚合物微球深部调驱堵水技术是近年来在交联聚合物溶液基础上发展起来的,该技术用遇水可膨胀的微球来逐级封堵地层孔喉,实现其逐级深部调驱堵水的效果。研究人员利用微乳液聚合法,制得了具有较好封堵性能的粒径为几十纳米的弹性微球[1-4]。但对于高含水开发后期油井,油藏会因非均质性较强而形成较大的孔道;同时,因井况变差,管外窜槽将加剧油岩层间的矛盾,也会加大岩心内孔道直径。因此为改善此类油井岩心的驱油效果,往往需要更大颗粒、封堵时效更久的弹性微球。

反相乳液聚合是乳液聚合的最前端技术,是将水溶性单体借助油包水(W/O)型乳化剂分散于非极性液体中,形成油包水(W/O)型乳液而进行的聚合。这种聚合可采用油溶性或水溶性的引发剂,形成反相聚合物胶乳,通过反相乳液聚合可得到更大颗粒的聚合物。黄鹏程认为:油溶性引发剂偶氮二异丁腈(AIBN)引发的反相乳液聚合属胶束成核机理,乳液聚合后的粒子半径比聚合前小1-2个数量级[5];徐相凌等认为:水溶性引发剂引发的反相乳液聚合属单体液滴成核机理,聚合前后粒子半径变化不大[6]。水溶性的过硫酸钾(KPS)引发时易形成较理想的嵌段共聚物[7],增加微球弹性。但目前的研究主要集中于较低浓度(质量分数小于20%)丙烯酰胺的反相乳液聚合,导致反相聚合乳液的有效成分含量较低、经济性不高。因此研究开发高浓度(质量分数高于20%)丙烯酰胺的反相乳液聚合工艺是人们面临的挑战[8]。

本文选择丙烯酰胺(AM)、丙烯酸(AC)及对聚乙二醇大分子单体,使用水溶性引发剂过硫酸铵,以复合非离子表面活性剂作为乳化剂,在反相乳液中进行交联共聚反应,并通过透射电镜(TEM)和动态光散射(DLS)测定交联聚合物的形态,考察了不同乳化体系对交联聚合反应的影响。

1 实验部分

1.1 乳液的配制

1)水相的配制 分别称取丙烯酰胺177.7g,30%(质量分数)丙烯酸钠水溶液195g,醋酸钠9.458g,1%(质量分数)脲水溶液0.946g,1%(质量分数)EDTA·2Na溶液0.709g,超纯水88.254g及适量的过硫酸铵在适当的加热下搅拌至固体物质全部溶解后,取滤纸过滤后即得水相溶液。

2)油相的配制 根据Span80与Tween60的亲水亲油平衡值(HLB),按一定比例称取Span80与Tween60,使混合乳化剂体系的HLB值达到相应的实验要求,然后加入适量白油,搅拌混合均匀,即得到油相溶液。

3)乳化 在一定的转速下,将一定量的水相溶液慢慢滴加一定量的油相溶液中,待水相完全加入油相后,继续乳化30min,即可得到所需的乳状液。

1.2 乳液的稳定性测定方法

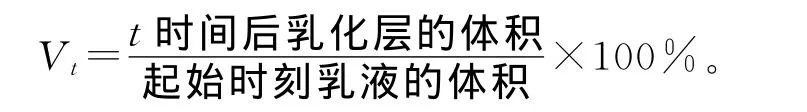

将所得的乳液于一定温度下静置,用电导法测定乳液的类型,观察乳液分层得到乳液静置稳定时间;或者记录乳化层的变化,计算不同时间下的乳液稳定性指数Vt,其计算式为

1.3 反相乳液聚合

将反相乳液加入装有搅拌器、温度计、通氮气管的100mL三口反应烧瓶中,开启搅拌。随后打开氮气阀,通入氮气1h进行驱氧,最后在3℃下通入二氧化硫气体引发聚合反应。当放热高峰过后温度恒定下来,再升温到30℃,于恒温下反应3h,以使反应尽可能完全。反应结束,待反应物冷却后,得到聚合物胶乳。

1.4 固含量的计算

1.5 交联聚合物形态表征

改变乳化剂用量、交联单体含量得到反相聚合物胶乳,各取适量胶乳样品,进行透射电子显微镜分析,来研究反相乳液聚合胶乳中的聚合物颗粒的形貌特征。

2 结果与讨论

2.1 乳液稳定性

对乳液的形成和稳定性,直到目前还没有一个比较完整的理论。这里有仪器和技术上的问题,如很难制得单分散的乳液,因而液滴的大小成了不定数;也有理论上和实验上的困难,如几种破乳过程往往同时发生,要单独研究一个过程很难做到。这方面的研究人员绝大多数局限于特殊的物系,在某种情况下对某些物系所得的正确结果,而对于其他物系就未必可以应用。然而,即使具有一定稳定性的乳液也是热力学不稳定体系,最终都会破乳分层,形成富水相和富油相,甚至析出油相或水相。乳液的稳定性会严重影响产品的质量。

2.1.1 乳化体系

在乳液聚合体系中,乳化剂的种类和浓度将直接影响引发速率及链增长速率,决定聚合物性能的聚合物的分子质量及分子质量分布,以及影响与乳液性质有关的乳胶粒浓度、乳胶粒的尺寸及尺寸分布等;乳化剂用量不仅涉及到乳液体系是否稳定,而且也关系到聚合物的成本。

稳定的反相乳液是借助乳化剂在胶乳粒子的最外层构成吸附膜所起的空间位阻作用,从而防止胶乳粒子黏结。乳化剂系统的选择方法大多采用经验法、HLB值法或将二者综合起来。近年来,人们多采用具有高、低HLB值的乳化剂的混配来制备稳定的反相乳液[9],它们之间的相互作用比其单独使用时更强,能形成高强度的界面膜。

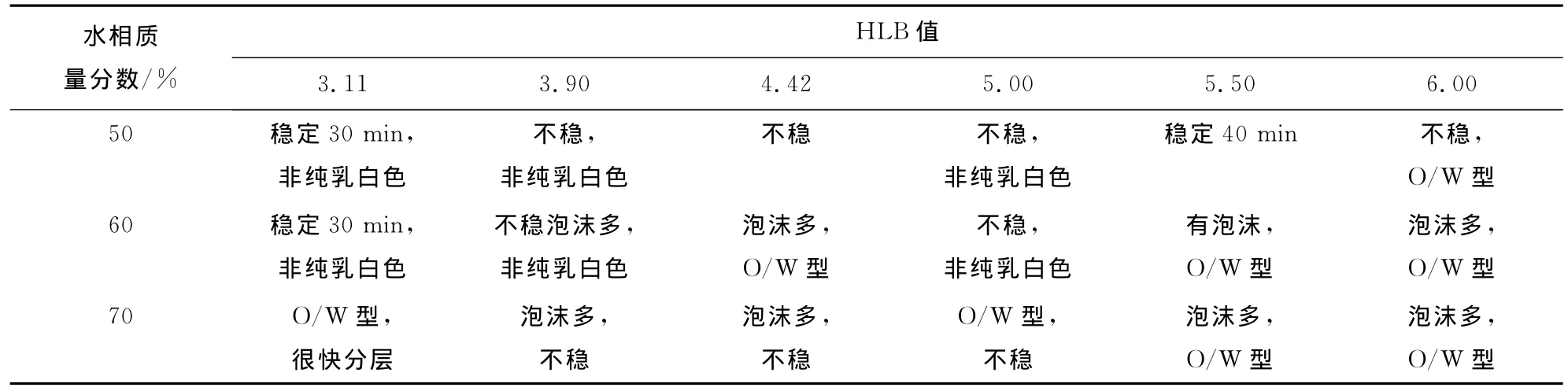

本实验所选用的乳化剂体系是参考了本研究小组张玉玺、孟静的微乳液乳化体系所用的Span80-Tween60混合体系,并且与Span85-Tween60混合体系作了简单的对比实验,结果见表1和表2[10-11]。

表1 以Span85-Tween60为乳化体系的乳液稳定性考察Tab.1 Emulsion stability test on emulsification system of Span85-Tween60

表2 以Span80-Tween60为乳化体系的乳液稳定性考察Tab.2 Emulsion stability test on emulsification system of Span80-Tween60

结果表明,Span80-Tween60体系在稳定性及适用范围上都要优于Span85-Tween60体系。所以本实验选择HLB值为5.50的Span80-Tween60体系作为乳化体系。

2.1.2 乳化剂的用量

固定HLB值,改变乳化剂用量,考察乳化剂用量对乳液稳定性的影响趋势。实验结果如图1所示。

图1 图1乳化剂用量对乳液稳定性的影响Fig.1 Influence of emulsifier content on the emulsion stability

从图1可以看出,在HLB值为5.50时,随着乳化剂用量增大,所得乳液的稳定性增加,分散相可加入的体积分数也越大。图1a)中,在乳化剂加入量为3%(质量分数,下同),水相质量分数增加到50%时,乳液的稳定性就急剧下降。从图1b)、图1c)可推断:乳化剂含量越大,乳液的稳定性越好,可加入的单体质量分数也越大。但随着单体质量分数的增大,聚合区域的黏度增大,聚合热难以及时除去,导致聚合区域的反应温度升高[12],破坏反相乳液体系。为了保证聚合反应能平稳进行,兼顾成本和固含量,选用6%~14%乳化剂用量进行聚合反应。

2.1.3 引发剂

本实验参考了本研究小组张玉玺、孟静的反相微乳液体系的引发剂,并且考虑到乳液反应要在很低的温度下引发聚合,选择了过硫酸铵-亚硫酸氢钠引发体系[10-11]。实验证明,在2~3℃下低浓度的引发剂也可以成功引发聚合反应。

另外,引发剂的用量也直接影响到聚合物乳液的表观黏度及聚合反应速率。本实验中,引发剂质量分数是3×10-5的时候,引发聚合时聚合速率过大,散热不及时产生凝胶,导致反应无法继续进行。而引发剂质量分数是1×10-5,0.5×10-5时能成功引发聚合反应。1%(质量分数,下同)交联单体、50%单体含量的乳液聚合也可以由质量分数为0.5×10-5的引发剂引发。

2.1.4 温度的影响

乳液体系的稳定性随温度的变化如表3所示。

表3 温度对乳液稳定性的影响Tab.3 Influence of temperature on the emulsion stability

表3表明,随温度升高,乳液的稳定性显著下降。因为温度升高,乳液液珠的布朗运动增大,液滴相碰的机会增多,使絮凝速度加快,同时还能使界面黏度降低,使得聚结速度也加快。因此,随温度的升高,乳状液稳定性降低。丙烯酰胺-丙烯酸钠乳液的稳定性与温度之间的关系很重要,因为聚合过程中,聚合反应已经引发,反应快速完成,放出大量的热,而聚合物胶乳的散热性能较差,一旦热量散发不出去,就会出现凝胶,而得不到聚合物胶乳,所以乳液体系必须具有一定的稳定性才能使聚合过程顺利进行。

2.1.5 油水相比例的影响

油水相比例,即相比,是乳液聚合体系中初始加入的白油与水相的质量比。在生成乳液过程中,大部分单体贮存在单体珠滴中,故单体加入量对成核影响不大,因而乳胶粒数目几乎不随相比而发生改变;但在乳胶粒数目不变的前提下,单体加入量大时,乳胶粒的体积增大。但水相比例增大,单体浓度过大,导致乳胶粒中单体过多,引发后反应速率增大,容易导致凝胶生成。

实验证明:水相质量分数为70%以上时聚合实验难以进行,水相质量分数为60%时很容易生成凝胶,水相质量分数为50%以下聚合反应能成功进行。但是水相质量分数下降,会使固含量降低,生产成本升高。所以笔者的目标是在保证产品质量的前提下尽量提高水相质量分数,增加固含量。

2.1.6 乳化速度

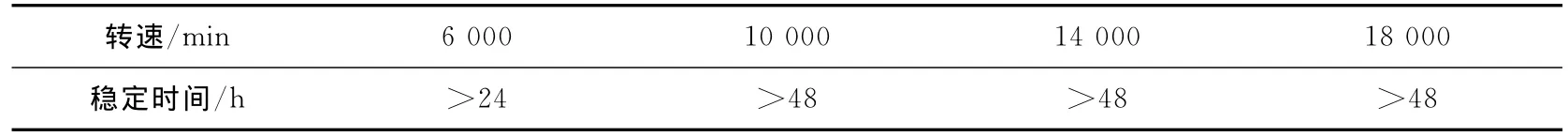

乳化速度对乳液稳定性的影响如表4所示。

表4 乳化速度对乳液稳定性的影响Tab.4 Influence of emulsification speed on the emulsion stability

从表4可以看出,乳化时搅拌速度的控制直接影响所得乳液的稳定性,搅拌速度6 000r/min时,稳定时间是24h,当搅拌速度大于6 000r/min时,乳液稳定性迅速提高,搅拌速度大于10 000r/min时,乳液稳定性变化趋于平缓。这是由于随着搅拌速度的提高,反相乳液中水相液滴变小,乳胶粒变小,减小了水相的沉降对反相乳液稳定性的不良影响,有利于稳定性的提高。

2.2 反相乳液聚合胶乳的评价

2.2.1 交联聚合物的粒径

分别取不同乳化剂用量所制得的反相乳液聚合胶乳的样品,用透射电镜拍出图片,如图2所示。

图2 不同乳化剂用量所制得的反相乳液聚合胶乳的样品Fig.2 Inverse emulsion polymerization latex samples made with different emulsifier dosages

结合中国石油大学(北京)董守平教授开发的粒子粒径图形分析软件对图2a)-图2e)进行分析可知,随着乳化剂用量的增大,聚合物颗粒的平均粒径随之减小;并且颗粒越来越多地集中在50~250nm这个范围内,大颗粒的数目越来越少。当乳化剂用量以6%,8%,10%,12%,14%依次增加时,最大粒径分别从515.1nm经437.3nm,422.8nm,364.2nm 减小到280.6nm。

2.2.2 固含量的计算

调整乳化剂用量进行反相乳液聚合,记录加入的水相的量,从而得出水相中聚合单体的含量,进一步计算可得聚合物胶乳的固含量。固含量随乳化剂用量的变化如表5所示。

表5 固含量随乳化剂用量的变化Tab.5 Content changes of solid dosage with emulsifier

从表5可以看出:乳化剂用量越多,可加入的水相质量分数就越多,则聚合单体的含量也即固含量就越高。乳化剂用量为12%和14%时,固含量都可达25%以上,但此时聚合物粒径较小,且成本上升,所以可选择乳化剂用量为6%~10%进行聚合反应。

3 结 论

综上所述,本实验选择合适的聚合反应的乳化体系、引发剂、温度,在丙烯酰胺(AM)、丙烯酸(AC)及对聚乙二醇大分子单体和复合非离子表面活性剂组成的反相乳液体系里,使用水溶性引发剂过硫酸铵引发交联共聚反应,得到几百纳米的较大交联聚合物微球,并用透射电镜(TEM)鉴定交联聚合物尺寸。通过计算,产物固含量可达25%,突破了参考文献[8]中提出的聚合物胶乳的固含量20%的目标,对进一步研究丙烯酰胺的反相乳液聚合具有重要参考价值。

[1] 赵怀珍,吴肇亮,郑晓宇,等.水溶性交联聚合物微球的制备及性能[].精细化工(Fine Chemicals),2005,12(1):62-65.

[2] 王 涛,孙焕泉,肖建洪,等.孤岛油田东区1-14井组聚合物微球技术调驱矿场试验[J].石油天然气学报(Journal of Oil and Gas Technology),2005,27(6):779-781.

[3] 王 涛,肖建洪,孙焕泉,等.聚合物微球的粒径影响因素及封堵特性[J].油气地质与采收率(Petroleum Geology and Recovery Efficiency),2006,13(4):80-82.

[4] 孙焕泉,王 涛,肖建洪,等.新型聚合物微球逐级深部调剖技术[J].油气地质与采收率(Petroleum Geology and Recovery Efficiency),2006,13(4):77-79.

[5] 黄鹏程.二甲基二烯丙基氯化铵反相乳液聚合动力学及机理的研究[J].化学学报(ACTA Chimica SINICA),1996,54(3):209-217.

[6] 徐相凌,张志成,费 宾,等.丙烯酸钠反相乳液聚合[J].高分子学报(ACTA Polymerica SINICA),1998(2):134-138.

[7] 安 静,李雪艳,王德松.不同引发剂引发苯乙烯/丙烯酸丁酯微乳液共聚合竞聚率的研究[J].河北科技大学学报(Journal of Hebei University of Science and Technology),2007,28(3):198-201.

[8] 黄玉洪.聚丙烯酰胺反相乳液聚合研究进展[J].当代化工(Contemporary Chemical Industry),2005,34(1):56-59.

[9] 哈润华,胡金生.丙烯酰胺聚合进展[J].石油化工(Petrochemical),1985(6):363-370.

[10] 张玉玺.预交联聚丙烯酰胺的微粒合成及性能表征[D].北京:中国石油大学(北京),2002.

[11] 孟 静.水溶性交联聚合物纳米颗粒的合成及性能表征[D].北京:中国石油大学(北京),2004.

[12] 罗青枝,王德松,安 静,等.不同单体浓度范围反相微乳液聚合速率的比较[J].河北科技大学学报(Journal of Hebei University of Science and Technology),2002,23(4):15-20.

Study on inverse emulsion polymerization of micrometer cross-linked polyacrylamide

CHEN Hai-ling1,ZHENG Xiao-yu2,WANG Yu3

(1.School of Biological and Chemical Engineering,Nanyang Institute of Technology,Nanyang Henan 473004,China;2.College of Sciences,China University of Petroleum(Beijing),Beijing 102249,China;3.Research Institute of Exploration and Development,Xinjiang Oil Field,CNPC,Karamay Xinjiang 834000,China)

The cross-linked copolymerization reactions of acrylamide,crylic acid and polyethyleneglycol macromonomer were carried out in the reverse emulsion system.Influencing factors as emulsifier,initiator and temperature were investigated.The morphology of the cross-link polymers were determined by TEM.The results showed diameter of cross-linked polymer particles are several hundred nanometers and the solid content can reach 25%.

inverse emulsion polymerization;complex emulsifying agent;water-soluble initiator;cross-linked polymer

O631

A

1008-1542(2011)04-0316-05

2011-02-25;

2011-04-14;责任编辑:王海云

中国石油天然气股份公司重大科技开发项目“新疆油田提高复合驱技术研究”(2008-12-2-05)

陈海玲(1974-),女,河南新野人,讲师,硕士,主要从事油田应用化学方面的研究。