混纺比对芳砜纶/芳纶1313混纺纱成纱性能的影响

李向红,马 军

(1.河北科技大学纺织服装学院,河北石家庄 050018;2.河北省纺织服装工程技术研究中心,河北石家庄 050018)

混纺比对芳砜纶/芳纶1313混纺纱成纱性能的影响

李向红1,2,马 军1,2

(1.河北科技大学纺织服装学院,河北石家庄 050018;2.河北省纺织服装工程技术研究中心,河北石家庄 050018)

在国产设备上纺制不同比例的芳砜纶/芳纶1313混纺纱,成纱性能测试结果表明:混纺比例对混纺纱条干有一定影响,随着芳砜纶纤维含量的增加,芳砜纶/芳纶1313混纺纱的条干得到改善,这种改善主要归因于2种纤维摩擦性能差异导致的附加不匀减小,由于混纺比改变造成的纤维数量变化和纤维直径不匀变化对纱条随机不匀的影响不明显;芳砜纶/芳纶1313混纺纱的断裂以断裂滑脱为主,混纺比例对成纱断裂强度和断裂伸长率的影响不显著;混纺比例影响成纱截面内的平均纤维根数,成纱毛羽随着细度较大的芳砜纶纤维含量的增加而减少。采用加权Borda数法进行模糊决策分析,在一定条件下,混纺质量分数之比为80/20的芳砜纶/芳纶1313混纺纱成纱质量最优。

芳砜纶纤维;芳纶1313;混纺比;条干;断裂强度;断裂伸长率;Borda数法

芳砜纶,学名“聚苯砜对苯二甲酰胺纤维”,属于对位芳纶,分子结构具有对苯结构和砜基,化学结构独特稳定,具有耐久的热稳定性和热防护性。芳纶1313,学名 “间苯二甲酰间苯二胺”,属于间位芳纶,分子排列呈规整的锯齿形,具有持久的热稳定性,在350℃以下不会发生明显的分解和碳化,阻燃性能优良[1]。将具有本质阻燃特性的2种纤维混纺,一方面提高芳砜纶纤维的可纺性能,同时改善芳纶1313纤维的染色性能。

1 原 料

采用上海特安纶公司生产的芳砜纶与烟台氨纶股份有限公司生产的芳纶1313,通过赛络纺纱技术,纺制芳砜纶纤维质量分数分别为80%,75%,70%,60%,50%的42tex混纺纱,捻系数为319。

芳砜纶纤维性能指标:细度2.22dtex,长度38mm,断裂强度2.47cN/dtex,断裂伸长率31.3%,极限氧指数33%;芳纶1313纤维性能指标:细度1.67dtex,长度38mm,断裂强度3.61cN/dtex,断裂伸长率37.1%,极限氧指数29.33%。

2 实验仪器及结果分析

采用YG1718-2型纱线毛羽测试仪测试1~9mm的毛羽指数。测试速度为30m/min,测试长度为100m,每管纱测试1次。

采用YG020B型电子单纱强力仪测试单纱断裂强度、断裂伸长率。试样夹距为500mm,拉伸速度为5m/min,每管纱测试30次。

采用YG136条干均匀度测试分析仪测试纱线条干CV值和每千米细节、粗节、棉结指标。走纱速度为400m/min,测试时间为1min,每管纱测试1次。

各项成纱质量指标,测试10管纱,计算平均值。

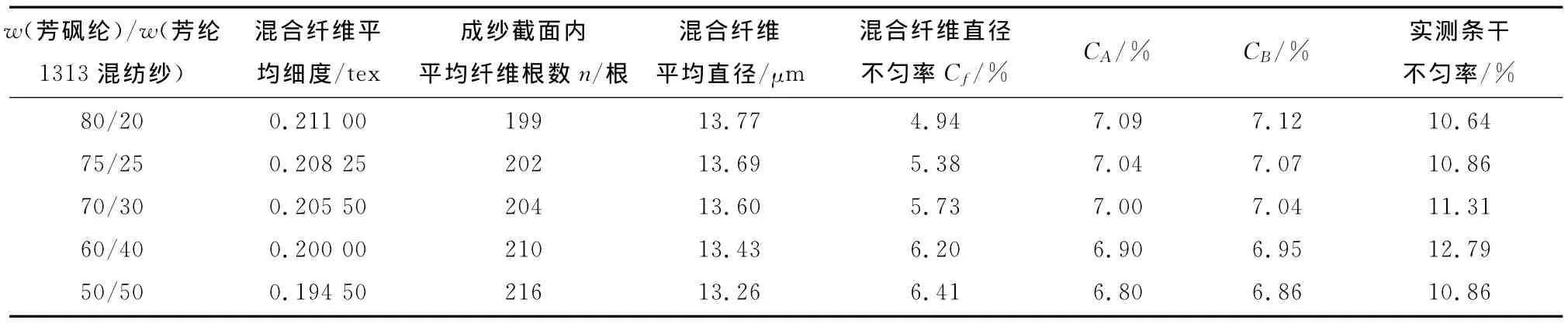

混纺纱性能指标如表1所示。

表1 不同混纺比例的成纱性能指标Tab.1 Properties of different polysulfone/meta-aramid blended yarns

2.1 混纺比与成纱条干的关系

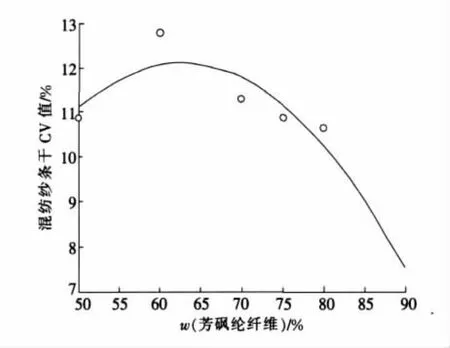

根据成纱条干均匀度测试结果,拟合出混纺比与条干CV值关系曲线,如图1所示,二次曲线关系式为F(x)=-62.916 8x2+78.985 3x-12.654 9。

图1 成纱条干CV值与混纺比的关系曲线Fig.1 Relation between yarn evenness and polysulfone/meta-aramid blending ratio

图1显示,随着芳砜纶纤维含量的增加,混纺纱条干有进一步改善的趋势。影响成纱条干均匀度的因素很多,如原料性能、半制品结构以及纺纱工艺等。纱条不匀分为随机不匀和附加不匀,由于原料性能差异造成的不匀是随机不匀,纤维的长度、细度、整齐度及细度不匀都影响到纱条的随机不匀,在纺制一定细度的纱条时,纤维细度决定着成纱截面中的平均纤维根数,对在纺纱过程中因纤维随机排列而引起的不匀率有较为显著的影响[2]。

根据Martindale成纱不匀理论,成纱的理论极限不匀率的一般表达式[3](不考虑纤维的细度不匀时)为

式中n为纱条某一截面内纤维根数,截面内纤维根数越多,则成纱不匀率越小。但如果考虑到纤维的细度不匀的影响,则成纱的极限率由Martindale公式表示为式中Cf为纤维的直径不匀。由Martindale纱条极限不匀公式(2)可以看出,纱条极限不匀由成纱截面内纤维根数和截面积不匀2部分决定,亦即纤维的细度及其不匀对成纱不匀都有着直接的影响。

双组份纤维混合,混纺比分别为k1,k2(k1+k2=1),2组份纤维线密度分别为T1,T2,直径d1,d2,纤维密度ρ1,ρ2,纤维直径不匀C1,C2,混合纤维的平均线密度T′,平均直径d,直径不匀率Cf,若成纱线密度为T,则成纱截面内的纤维根数为[4]

双组份混纺纱,混合纤维平均线密度T′按重量加权计算[5],

即

混合纤维直径不匀率

纤维直径

式中ρ为各种成分纤维密度,由于2种纤维的密度接近,因而采用重量加权的方法计算混合纤维的平均直径,即

通过式(3)—式(8)对实验中数据进行分析,得到如表2所示的计算结果。

表2 芳砜纶/芳纶1313混纺纱不匀率对比Tab.2 Difference of polysulfone/meta-aramid blended yarns irregularities

计算结果显示,随着芳砜纶纤维含量的增加,CA和CB呈现相同的微增长趋势,成纱截面中的平均纤维根数以较小幅度递减,混合纤维直径不匀率呈现微弱下降。当成纱截面内纤维根数少时,混合纤维的直径不匀率减小,纤维根数变化和混合纤维直径不匀率变化对成纱不匀的影响有互补的倾向。结果表明,纤维细度对纱条不匀的影响要稍大于纤维直径不匀率对纱条条干的影响,由于两者的变化都很微小,因此混纺比的改变对纱条随机不匀的影响不明显。

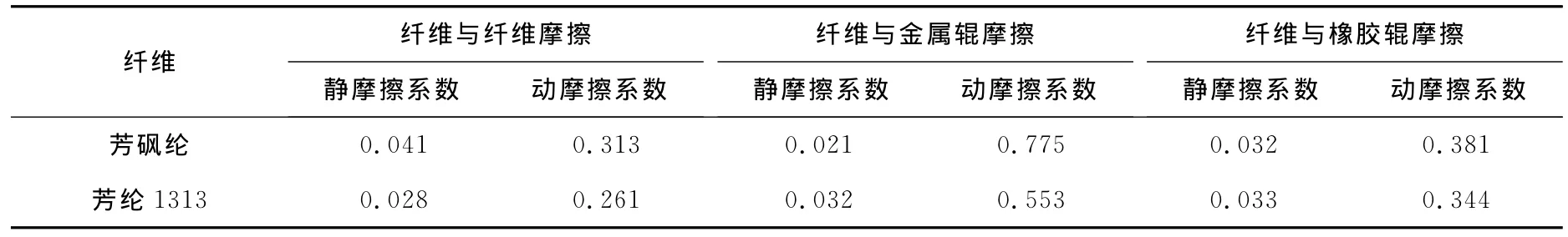

纺纱工艺不完善和机械状态不稳定造成纱条的附加不匀。喂入半制品粗细不匀和结构不匀、纺纱工艺不合理等产生的牵伸波以及机械部件或传动齿轮状态不良产生的机械波都会导致纱条附加不匀加剧。纤维的摩擦性能差异会改变摩擦力界分布,进而影响到对运动纤维的控制。本实验中,2种纤维的摩擦性能存在差异,采用Y151型纤维摩擦系数测定仪测试结果如表3所示。

表3 芳砜纶和芳纶1313纤维摩擦性能Tab.3 Friction property of polysulfone and meta-aramid fibers

表3数据说明,芳砜纶和芳纶1313纤维的摩擦系数都很小,芳纶1313纤维的摩擦系数比芳砜纶纤维还小,随着芳砜纶纤维比例的增大,纤维受到的摩擦力增大,摩擦力界增强,在牵伸过程中,对纤维的控制能力提高,不规则变速的纤维比例降低,因而纱条条干有了一定程度的改善。

2.2 混纺比与成纱强伸性能的关系

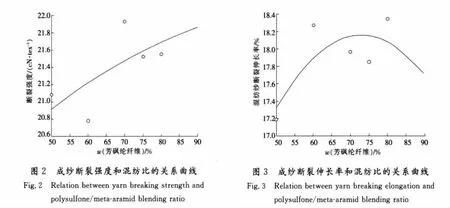

根据混纺纱强伸性能的测试结果,拟合出成纱断裂强度与芳砜纶纤维含量(混纺比)的关系曲线,如图2所示,二次曲线方程为F(x)=-2x2+5.16x+18.851。图3为成纱断裂伸长率与芳砜纶纤维含量(混纺比)的关系曲线,F(x)=-15.823x2+23.103 3x+9.731 3。

由于芳砜纶质量分数为75%的混纺纱采用的是经二次处理过的原料,纤维强度有了一定程度的损伤,断裂强度测试结果仅作参考。图2显示,混纺纱的断裂强度随着芳砜纶纤维质量分数的增加存在进一步提高的趋势,但变化幅度较小,绝对变化量在1.15cN/tex,这说明混纺比例对成纱断裂强度的影响并不显著。原料性能、成纱结构、成纱均匀度、成纱线密度等都会影响成纱强度,观察纱线断面,发现断口呈现松散的毛笔头形状,这说明芳砜纶/芳纶1313混纺纱断裂,纤维滑脱现象严重。纱线在拉伸过程中,由于外层纤维的圆柱螺旋线长,伸长多,张力大,因而最容易断裂。加捻时,2种原料的细度差异,使得纤维的内外转移能力不同,细度小的芳纶1313纤维有优先向纱中心分布的趋势,细度大的芳砜纶纤维分布在纱的外层,因此,受到拉伸时,处于外层的断裂伸长能力小的芳砜纶纤维先断裂,随后中内层的纤维逐渐断裂滑脱。随着芳砜纶纤维比例减小,芳纶1313纤维的比例逐渐增加,但芳砜纶纤维的含量一直高于芳纶1313纤维的含量,直到混纺比例达到50/50(质量分数之比),因此,芳砜纶纤维在混纺纱的拉伸过程中主要承担拉伸力。随着芳纶1313纤维质量分数的增加,成纱截面内纤维根数增多,增多的纤维大多处于纱的内层,芳砜纶和芳纶1313纤维的摩擦系数较小,纤维间的抱合能力较弱,当外层纤维断裂或滑脱后,内层的芳纶1313纤维将从纱中抽拔出来,形成滑脱,因此混纺纱的断裂强度没有随着混纺比的改变发生明显变化。

混纺纱断裂伸长率与单纤维断裂伸长能力、成纱结构、成纱线密度等因素有关。本实验中,由于2种纤维的细度不同,在成纱截面中分布的位置不同,随着芳砜纶纤维含量的增加,成纱截面中纤维根数减少,由于纤维间的摩擦系数小,抱合能力差,导致混纺纱的拉伸断裂以大部分的纤维滑脱为主,因此,混纺纱的断裂伸长率也没有发生非常明显的变化。

2.3 混纺比与成纱毛羽指数的关系

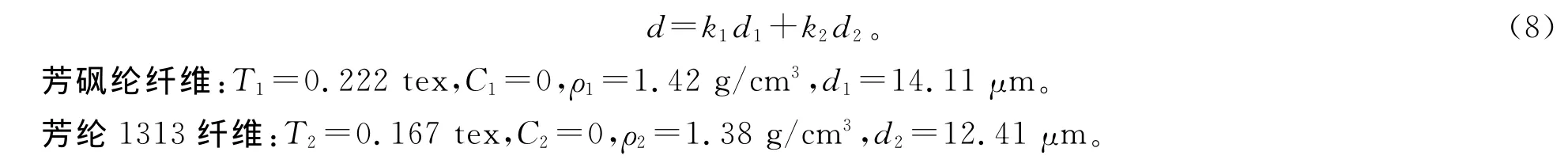

成纱毛羽指数与混纺比的关系曲线如图4所示,F(x)=-193.279 3x2+235.972 5x-46.594 4。

图4显示,当芳砜纶质量分数超过60%时,混纺纱毛羽指数随着芳砜纶纤维含量增加而降低。本研究中,采用赛络纺纱技术减少成纱毛羽。纱线毛羽是指暴露在纱线主干外的纤维头端或尾端,如果在加捻过程中,纤维的两端没有被捻合到纱的主体部分,外露的纤维端便形成了毛羽。纤维的物理特性、成纱线密度、纺纱工艺参数、机械条件和车间温湿度都会影响到成纱毛羽。在本实验中,笔者认为,成纱截面内纤维根数的变化是导致混纺纱毛羽减少的主要原因。如前所述,随着芳砜纶纤维含量的增加,成纱截面内纤维总根数减少,在加捻过程中,纤维头端暴露在纱线表面的机会减少。由于芳砜纶和芳纶1313纤维的摩擦系数都较小,纤维间抱合力很差,同时由于芳砜纶纤维的体积比电阻较高,在成纱过程中因纤维与纤维之间、纤维与机件之间的相互摩擦而产生较多的静电。静电作用使纤维之间相互排斥,容易使纤维之间相互翘离、分散,从而形成毛羽,这也是芳砜纶混纺纱毛羽较为严重的主要原因。

图4 毛羽指数与混纺比的关系曲线Fig.4 Relation between yarn hairiness and polysulfone/meta-aramid blending ratio

3 不同混纺比的纱线性能模糊决策分析

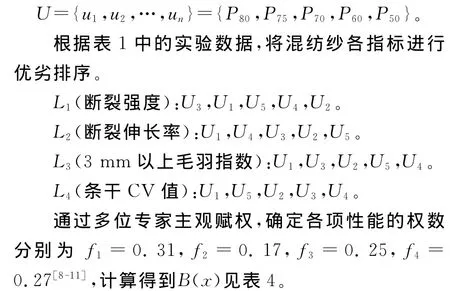

为了对5种不同混纺比的纱线进行优劣对比,采用加权Borda数法进行模糊决策分析。

3.1 加权 Borda数法[6-7]

设U={u1,u2,…,un}为某个需要模糊综合的集合,给出了元素k种排序意见L1,L2,…,Lk,按客观情况给出相应权数f1,f2,…,fk,令B(x)为Li中排在x后的元素个数,其中x∈U,记

按B(x)从大到小对U中的元素进行排序,得到新的模糊综合意见。

3.2 结果分析

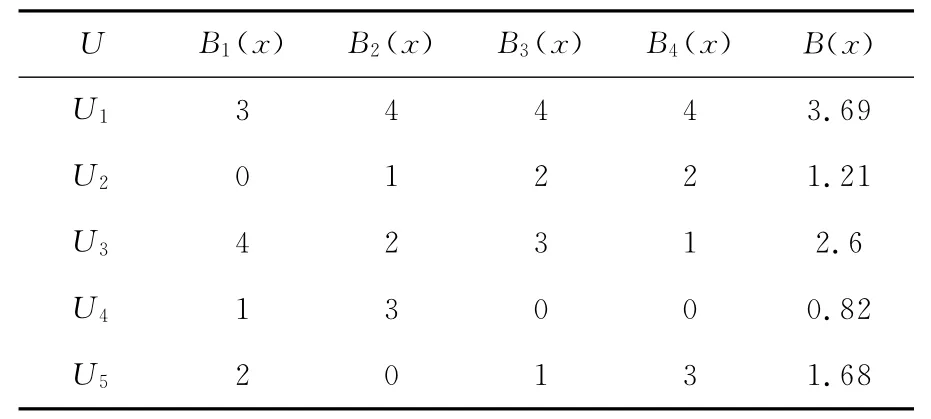

表4 不同混纺比的芳砜纶/芳纶1313混纺纱数Tab.4 Bordas of different polysulfone/meta-aramid blended yarns

根据Borda数的大小,排序如下:U1,U3,U5,U2,U4,不同比例混纺纱综合性能的优劣顺序为P80,P70,P50,P75,P60,即在本实验中,芳砜纶/芳纶1313混纺纱的成纱质量从优到劣对应的混纺比依次为80/20,70/30,50/50,75/25,60/40。

4 结 论

不同细度的芳砜纶与芳纶1313纤维混纺,混纺比例对成纱性能有一定影响。

1)随着芳砜纶纤维含量的增加,混纺纱条干得到改善。混纺比例的变化会改变成纱截面内平均纤维根数和纤维直径不匀率,但纤维数量变化和纤维间直径不匀率变化对成纱随机不匀的影响并不明显。纤维的摩擦性能差异造成纱条附加不匀减小,是使混纺纱条干改善的主要原因。

2)芳砜纶/芳纶1313混纺纱的断裂以断裂滑脱为主,混纺比例对混纺纱断裂强度的影响并不显著,混纺纱的断裂伸长率变化不明显。

3)芳砜纶和芳纶1313纤维的细度不同,混纺比的变化会改变成纱截面内平均纤维根数,随着芳砜纶纤维含量的增加,成纱截面内平均纤维根数减少,混纺纱的毛羽指数降低。

4)经过模糊决策分析,本实验中芳砜纶/芳纶1313混纺纱成纱质量从优到劣的顺序是80/20,70/30,50/50,75/25,60/40。

[1] 王丽丽,陈 蕾,胡盼盼,等.芳纶1313纤维的研制[J].上海纺织科技(Shanghai Textile Science & Technology),2005,33(1):12-14.

[2] 郁崇文.纺纱工艺设计与质量控制[M].北京:中国纺织出版社,2005.

[3] MARTINDALE J G.A new method of measuring the irregularity of yarns with some observations on the origin of irregularitier in worsted slivers and yarns[J].J Textile Inst,1945,36:35-49.

[4] 刘荣清.细纱截面中纤维根数计算公式的商榷和应用[J].浙江纺织服装职业技术学院学报(Journal of Zhejiang Textile &Fashion Vocational College),2008,7(4):14-18.

[5] 杨锁廷.纺纱学[M].北京:中国纺织出版社,2004.

[6] 董晓波.基于模糊综合的加权Borda数法研究[J].连云港化工高等专科学校学报(Journal of Lianyungang College of Chemical Technology),2001,14(4):1-4.

[7] 单丽娟,李亚滨.聚乳酸棉混纺纱混纺比对成纱性能的影响[J].棉纺织技术(Cotton Textile Technology),2010,38(1):34-36.

[8] 林 倩,郁崇文.纤维线密度及直径不匀率对成纱条干的影响[J].东华大学学报(自然科学版)(Journal of Donghua University(Natural Science)),2009,35(3):299-303.

[9] 崔玉梅.混合纤维细度及其不匀与混纺纱不匀的关系及罗布麻/棉混纺比选择[J].新疆大学学报(自然科学版)(Journal of Xinjiang University(Natural Science Edition)),2008,25(1):112-115.

[10] 高翼强,李向红,鲍力民.聚酰胺纤维的磨损与冲击角度之间关系的研究[J].河北科技大学学报(Journal of Hebei University of Science and Technology),2010,31(3):265-269.

[11] 李向红,高翼强,鲍力民.高温条件下PPS纤维受粒子冲击产生磨损研究[J].河北科技大学学报(Journal of Hebei University of Science and Technology),2011,32(2):201-204.

Effect of polysulfone/meta-aramid blending ratio on blended yarn property

LI Xiang-hong1,2,MA Jun1,2

(1.College of Textile and Garment,Hebei University of Science and Technology,Shijiazhuang Hebei 050018,China;2.Hebei Province Research Center of Engineering and Technology of Textile and Garment,Shijiazhuang Hebei 050018,China)

Polysulfone and meta-aramid fibers were blended to spin yarns on domestic equipment.The results show that blending ratio has some effect on yarn evenness.Polysulfone and meta-aramid blended yarn evenness gets better with the increasing polysulfone blending ratio.It results from the decrease of additional unevenness caused by the difference of the fibers friction property.Fiber linear density unevenness and the number of fibers have little effect on yarn evenness.When polysulfone and Meta-aramid blended yarn breaks,slippage occurs considerably,while yarn breaking strength and breaking elongation change slightly.The number of fibers in the section of the blended yarn varies with blending ratio.Yarn hairiness decreases when polysulfone blending ratio increases.Borda method was used to analyze the blended yarn quality.It shows that when the polysulfone ratio is 80percent,the blended yarn quality is the best.

polysulfone fiber;meta-aramid fiber;blending ratio;yarn evenness;breaking strength;breaking elongation;Borda method

TS106.8

A

1008-1542(2011)04-0391-06

2011-01-12;责任编辑:张 军

石家庄市科技局科技计划项目(10119391A)

李向红(1970-),女,河北唐山人,副教授,主要从事纺织新产品的开发及纺织材料性能方面的研究。