预磨矿过程模糊解耦控制设计

杨丽荣,蔡改贫

(江西理工大学机电工程学院,江西 赣州 341000)

预磨矿过程使用的主要设备是预磨机,它是综合利用惯性冲击破碎原理和雷蒙磨的辗压破碎原理,分别对矿石进行剪切、挤压和研磨,从而实现矿石的碎矿和预磨矿作业。

该设备电动机经皮带轮减速带动主轴转动,主轴带动碾盘、碾球和研磨体转动,开始预磨工作。预磨机破碎物料,主要采用自循环超细研磨方法对粗精矿进行研磨。设备内部有若干个研磨室,每个研磨室中装有不同结构和尺寸的研磨体,在主轴转子的驱动下,研磨体在贴着圆周衬板绕主轴公转的同时,还在各自的破碎室中受离心力和重力作用下,沿径向抛落式运动。因此,可使从设备上部加入的物料在沿筒壁滚动的研磨体与衬板之间被破碎。

磨细了的矿石,沿破碎室的排放口落到下面的破碎室继续被破碎,直到经过最后一个破碎室落到设备的排料口被拨料器排出机外。

在预磨机设备的结构、工作参数以及所选用的研磨体匹配合理的情况下,可以达到精矿和中矿再磨作业中使用的普通球磨机(相同处理量)的磨矿效果。由于预磨机设备结构相对简单,占地面积小,能耗低,研磨效率高,适合于铝土矿磨矿分级工序中的粗精矿的超细研磨。

由于预磨机工作时的碾磨压力、排料口间隙、给料量等主要参数,都是操作人员凭现场经验进行设定,一旦设定,预磨机运转时就不能修改,或者只能待预磨机停机后方可重新设定,这都将影响到预磨机产品质量、生产效率和生产产量,整个预磨系统的自动化程度不高,因此,需根据目前的预磨系统,设计合理的预磨矿过程自动控制系统。本文主要介绍模糊解耦控制算法在预磨机自动控制系统的应用,并通过仿真验证其控制效果。

1 预磨矿过程动态特性分析

预磨矿过程是一个纯迟延、强耦合的多变量非线性时变系统。磨矿系统的的出料粒度、工作电流(载荷)与给料粒度、给料量以及主轴转速等密切相关。任何一个控制变量的改变,都会造成所有被控变量发生变化,且变量之间相互干扰也十分严重。因此,预磨矿过程是一个2输入2输出强耦合系统,其工作特性可用(1)式所示模型来描述。

(1)

式中,I代表预磨机的工作电流;d代表预磨机机排料粒度;u1和u2分别代表给料量和预磨机主轴电机工作转速;G为传递函数矩阵。

通过现场试验测试,根据阶跃响应法,对系统的模型参数进行辨识,得到系统模型为式(2)。

(2)

在此模型中,控制变量是电流和粒度,被控变量是给料量和主轴电机工作转速。若按照多输入多输出系统设计模糊控制器,控制规则数多,系统复杂。因此,采用模糊解耦控制算法,对预磨矿系统进行控制。

2 预磨矿过程模糊解耦控制设计

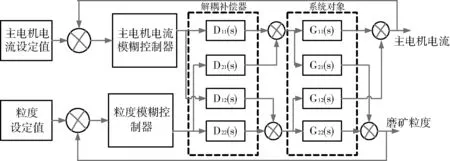

预磨矿过程模糊解耦控制结构框图,如图1所示。

图1 预磨矿过程模糊解耦控制结构框图

2.1 预磨矿系统的对角矩阵解耦设计

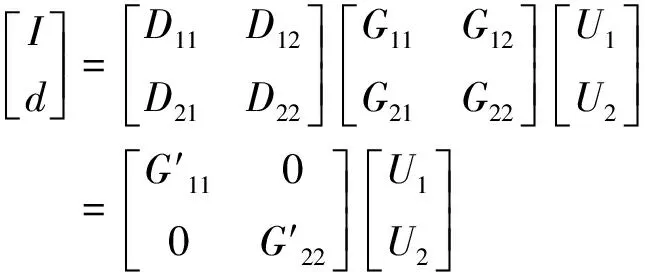

对预磨矿系统采用对角矩阵解耦,实现两个单输入单输出系统,须满足式(3)。

(3)

即要满足:

(4)

(5)

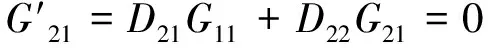

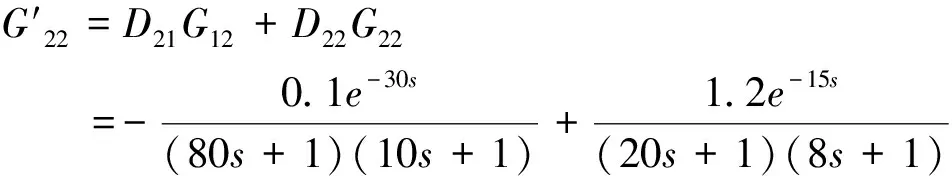

取D11=-G22

D12=G12

D21=-G21/0.5

D22=G11/0.5

(6)

则:

(7)

(8)

2.2 模糊控制器的设计

2.2.1 电流模糊控制器的设计

电流模糊控制器采用主轴工作电流偏差和电流偏差的变化率作为输入量。假设电流的给定值为I0,电流的实际测量值为I,则偏差e1及偏差变化率ec1为

e1=I-I0,ec1=de1/dt

(9)

由现场经验总结,电流偏差e1的取值范围为[-40 40],电流偏差变化率ec1取值范围为[-10 10],选择偏差e1的论域为X1,偏差变化率ec1的论域为X2,输出量u1的变化范围为[-12 12],论域为Y1。输人变量语言值的模糊子集取为{NB,NM, NS,0, PS, PM,PB},分别代表负大、负中、负小、零、正小、正中、正大。输出变量语言值的模糊子集取为{NB,NM,NS, 0, PS,PM,PB},量化论域X1、X2、Y1分别为:

X1={-3,-2,-1,0,+1,+2,+3}

X2={-3,-2,-1,0,+1,+2,+3}

Y1={-3,-2,-1,0,+1,+2,+3}

在实际控制系统中,电流偏差和偏差变化率一般不是论域中元素,此时,需通过量化因子进行论域变换。电流偏差的量化因子为ke1=3/40=0.075,电流偏差变化率的量化因子为kec 1=3/10=0.3。量化因子选定后,电流偏差和偏差变化率总可量化为论域上的某个确定的元素。

设Ai,Bj和Ck分别代表预磨机电流偏差、偏差变化率及控制输出u1的语言变量值,则预磨机电流控制的模糊控制规则一般表达式为

Ife1=Ai和ec1=BjV1=Ck(i,j,k=1,2,…,7)

因此,模糊关系R1的表达式为:

R1i=Ai×Bj×Ck

(10)

R1=∑R1i

(11)

根据模糊控制原理,模糊控制量为:

Ck=(Ai×Bj)°R1

(12)

式中,运算符“ 。”代表合成运算,运算符“×”;代表直积运算。

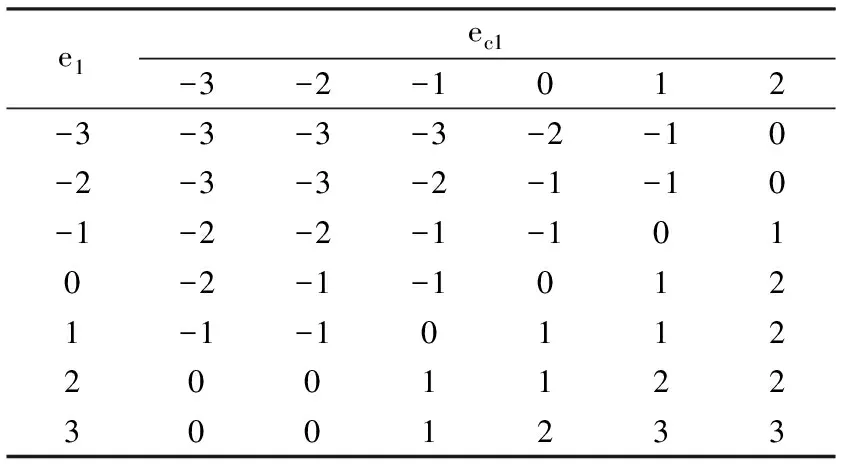

根据模糊推理Mamdani合成运算,并采用最大隶属度法来求出输出语言变量论域上的值,可以得到球磨机料位的模糊控制表查询,如表1所示。

表1 给料模糊控制查询表

模糊控制算法给出的控制量不能直接控制对象,须将其转换到为控制对象接受的基本论域中,即解模糊。因控制量基本论域为一连续实数域,所以从控制量的模糊集论域到基本集论域的变换,可用式(13)计算。

u1=Ku·V1

(13)

式中,Ku为比例因子,根据输出量u1的范围[-12 12],及论域Y1,比例因子ku1=12/3=4。

2.2.2 粒度模糊控制器的设计

粒度模糊控制器的设计与电流模糊控制器设计相似,以粒度偏差e2和粒度变化率ec2作为粒度模糊控制器的输入量,转速控制量u2作为输出量。粒度偏差e2的范围为[-5 5],偏差变化率ec2的范围为[-1 1],输出量转速的实际范围为 [-200 200]。粒度偏差e2的模糊语言变量选择为7个:{NB,NM,NS,ZE,PS,PM,PB},对应模糊论域为:{-3,-2,-l,0,1,2,3}。粒度偏差变化率ec2与主轴转速控制量u2的模糊语言变量选择均为{NB,NM,NS,ZE,PS,PM,PB},对应模糊论域为{-3,-2,-l,0,1,2,3}。若用Ke2和Kec2表示粒度偏差和粒度偏差变化率的比例因子,Ku2表示控制量的比例因子。则有Ke2=3/5=0.6,Kec2=3/1=3,Ku2=200/3=66.7。

该模糊控制器输入输出量的论域选用和划分、隶属函数选择以及模糊规则的推理与给料模糊控制器的设计方法类似。按照预磨机的控制策略,可得粒度模糊控制器控制查询表,如表2所示。

表2 转速模糊控制查询表

3 仿真研究

3.1 模糊控制仿真模型的建立

按照所设计的模糊控制策略和模糊控制器,运用Matlab软件中的Simulink建立仿真结构图,如图2所示。为了消除单独使用模糊控制器时稳态误差大的现象,在模糊控制的基础上,添加了积分环节对被控对象进行控制。

图2 模糊解耦控制仿真结构图

其中,Subsystem为解耦后的用两个独立的传递函数描述的预磨矿系统。

3.2 仿真结果及分析

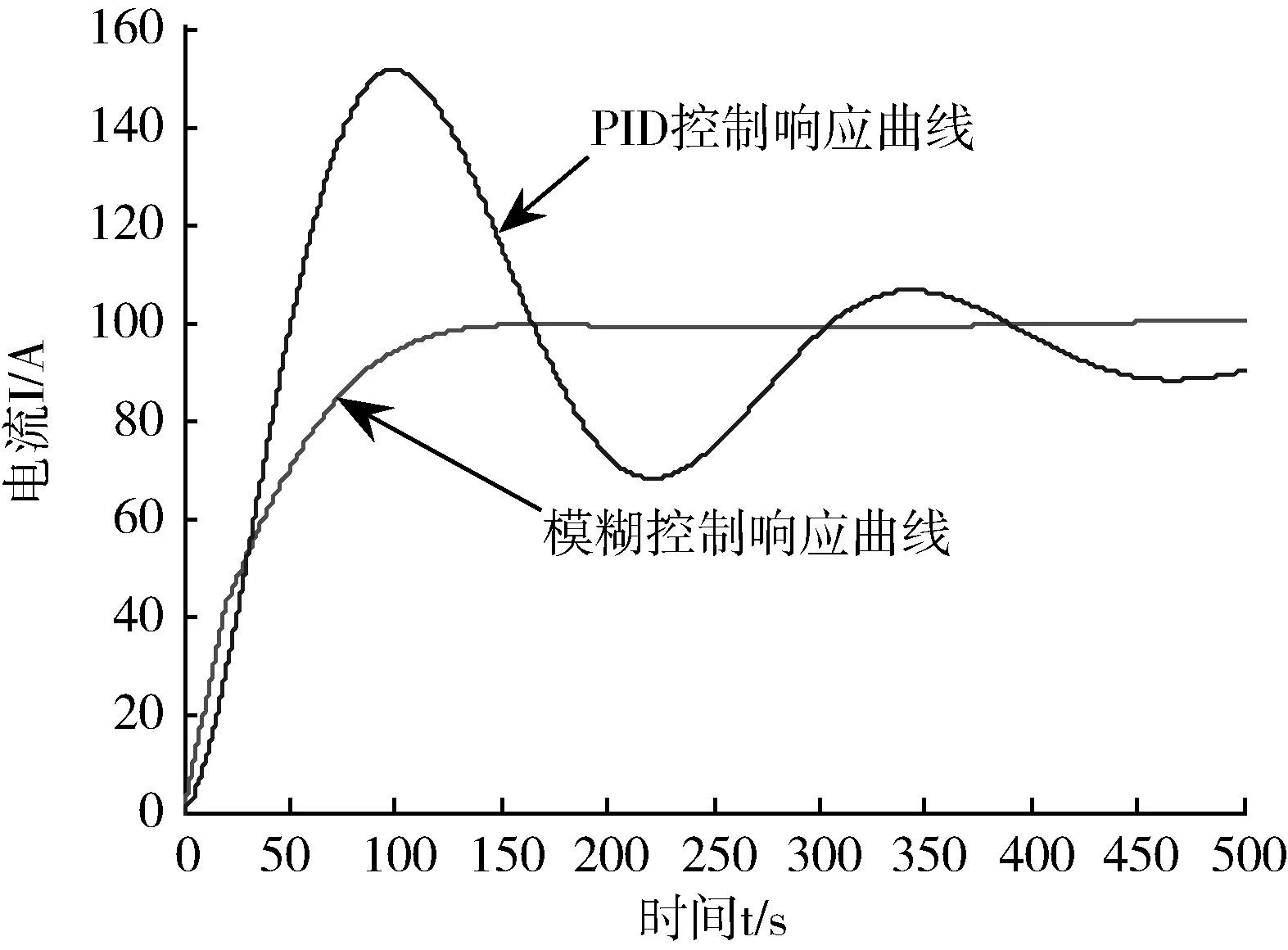

为了说明模糊控制器的控制效果,同时设计常规PID控制器。通过仿真实验,可以得到两种控制器作用下,系统电流和粒度的单位阶跃响应曲线,如图3、图4所示。

图3 电流响应曲线

图4 粒度响应曲线

从图3和图4中可知,与传统的PID控制相比,采用模糊控制器后,电流和粒度响应曲线的上升时间均减小,且超调和调节时间也减小,系统的稳定性和动态性得到显著提高。

由于预磨机磨矿系统具有很强的时变性,例如矿石特性和磨介大小的变化等,都随着时间发生变化。这些参数的变化,使预磨系统的动态特性也发生变化,从而导致系统模型发生变化。

通过改变矿石的种类,使用同样的阶跃响应试验法得到预磨矿过程的系统模型见式(14)。 通过与原模型比较,发现系统时间常数及纯延迟时间改变了。

(14)

采用与前面相同的解耦方法及模糊控制器,同样对系统进行仿真。PID控制器及模糊控制器的参数都不改变,分别得到预磨机的电流响应曲线和粒度响应曲线,如图5和图6所示。

图5 模型改变后的电流响应曲线

图6 模型改变后的粒度响应曲线

从图5和图6可知,当工况改变后,使用固定参数的PID控制器的控制效果变坏,出现了较大的超调和振荡,稳定性和动态特性均变差。而使用模糊控制器的控制效果还是很理想的,模型参数的改变对控制效果影响不大。可见,模糊控制算法具有很强的适应性及鲁棒性,对系统模型变化并不敏感,不依赖于精确的数学模型。

因此,对于预磨矿过程这类难以建立精确数学模型的生产过程,采用模糊控制算法具有较好的控制效果。

4 试验及结果分析

4.1 试验条件

1)矿石种类。采用普氏硬度系数14~18的钨矿石进行预磨试验。

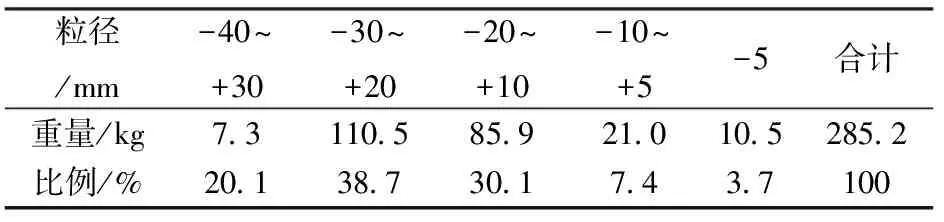

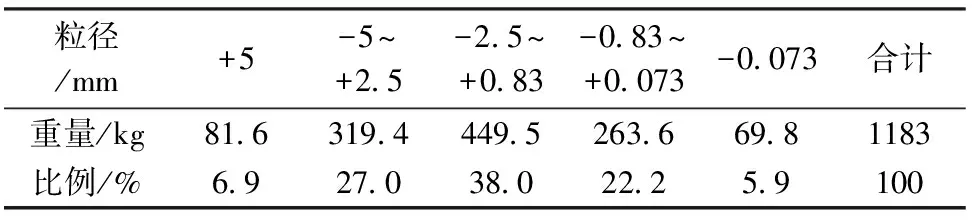

2)原矿粒度分布。预磨前的粒度分布如表3所示。

3)预磨机控制系统现场运行参数设定。主轴工作电流设定值为100A,排放口为5mm。

表3 钨矿石预磨前的粒度分布

4.2 试验结果分析

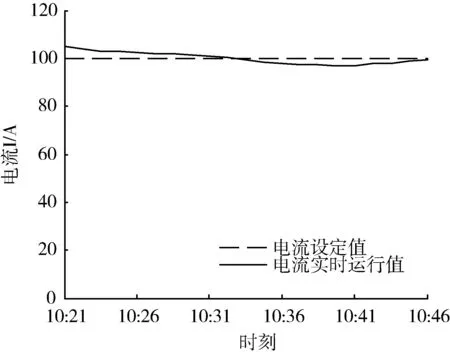

由于预磨试验的时间较短,因此相关试验只能看作是在稳态工作条件下进行的。采用模糊控制对预磨机稳态运行工作情况下进行试验,在预磨机正常工作的情况下,选取某一时间范围内主电机工作电流的变化曲线,如图7所示。

图7 主电机工作电流实时曲线

从图8可以看出,主电机的工作电流的波动范围在±5%以内,说明采用模糊解耦控制系统后,预磨机的工作负载较为均匀,工作电流的实测结果与图4的仿真结果基本一致。

由于在预磨试验过程中缺乏粒度在线检测手段,只能采用干式筛分方法对预磨后的钨矿石进行粒度分级,结果如表4所示。

表4 钨矿石排料预磨试验排料粒度分布

采用模糊控制系统后,排料粒度在+5mm的比例仅为6.9%,而-5mm的比例达到了93.1%左右。

5 结论

本文提出了一种预磨矿过程模糊解耦控制算法。通过仿真及试验表明,采用模糊解耦控制理论对预磨矿系统进行控制,较好地改善了磨矿系统的磨矿效果,增强了系统的自适应能力和鲁棒性,提高了预磨机磨矿效率和产品性能。为工况复杂、时变性强、难以建立精确数学模型的系统控制,提供一条有效的途径。

[1] 王介生,孙世峰. 磨矿过程参数自整定PID 解耦控制器的设计[J]. 系统仿真学报,2011(10):2220-2223.

[2] 瞿曌.神经元解耦模糊控制器在球磨机控制系统中的应用[J].武汉大学学报:工学版,2004(2):125-127.

[3] 尚雪莲,王东风. 基于内模的球磨机控制系统仿真研究[J]. 电力科学与工程,2004(2):12-15.

[4] 温玄,王培东,张海英. 中储式球磨机制粉系统控制器设计[J]. 哈尔滨理工大学学报,2010,15(2):47-50.

[5] 赵华邦. 球磨机制粉系统分级预测模糊控制的研究与应用[D]. 重庆:重庆大学,2003.

[6] 杨丽荣. 基于PLC的单缸液压圆锥破碎机模糊控制系统的设计[J]. 工矿自动化,2009(10):117-118.

[7] 杨丽荣,蔡改贫. 基于模糊控制的圆锥破碎机自动控制设计[J]. 自动化与仪表,2009(11):40-43.

[8] 王恒,贾民平,许飞云,等.球磨机负荷加权模糊控制算法设计与仿真[J].电力自动化设备,2009(2):117-120

[9] Seraphin C.Abou, Thien-My Dao. Fuzzy Logic Controller Based on Association Rules Mining: Application to Mineral Processing, WCECS 2009, October 20-22, 2009.

[10] Lixin Jia, Xinzhong Li. Self-optimization Combined with Fuzzy Logic Control for Ball Mill, IJCSS, 2000,1(2):2000.

[11] 王庆利,王丹,井元伟.基于模糊解耦的火电单元机组负荷控制[J]. 控制与决策,2006(4):435-439.

[12] 刘媛媛.多变量时滞过程解耦控制系统定量分析与设计[D].上海:上海交通大学,2008.