A356.2铝合金铸造工艺的生产实践

戴飞

(河南省银湖铝业有限责任公司,河南巩义451200)

A356.2是美国牌号多元铝镁硅系合金,含Si6.5%-7.5%、Mg0.3%-0.45%,Fe、Cu、Mn、Zn、Ti等为杂质。该合金具有良好的力学性能、物理性能和抗腐蚀性能,而且质量轻、比强度高,具有较好的机械加工性能,是铝制汽车、摩托车轮毂的首选材料,近年来的市场消费量越来越高。然而由于A356.2铝合金在熔炼、铸造过程中存在着严重的吸气现象,铸锭易产生气孔、偏析、疏松等缺陷,对合金的力学性能和加工性能造成严重影响。本文就如何在生产中最大限度降低上述不良现象的发生,从链式铸造和半连续热顶铸造两种生产工艺对比分析,探讨不同工艺方法对A356.2合金组织和性能的影响。

1 生产工艺对比

1.1 人工搅拌+链式铸造生产合金锭

该工艺是国内生产厂家应用最广泛的铁模连续铸造工艺,其优点是生产设施简单,产量高,成本低,但存在劳动强度大,熔体净化时产生大量有毒气体,铸锭的含氢量和非金属夹杂无法有效去除,Si偏析严重等缺陷。工艺流程为:烤硅(760℃~800℃)→低铁原铝(800℃以上)→合金化(760℃~800℃)→人工搅拌(3次8min~15min)→吹N2精炼(730℃~760℃,30min~35min)→加镁锭及钛剂(700℃ ~730℃)→人工搅拌(8min~15min)→静置(710℃~750℃,25 min~35min)→过滤(40PPI过滤板)→浇铸(670℃~720℃)。

1.2 电磁搅拌+热顶铸造生产合金棒

电磁搅拌是先进的铝合金熔炼搅拌技术,在铝熔铸行业应用日益广泛,可以提高熔体温度均匀性、缩短熔炼时间、减少氧化损失和提高金属利用率。热顶铸造是一种先进的铸造技术,较好的解决了普通铸造产生的质量缺陷,具有铸棒表面质量好、内部气孔夹杂少、成品率高和劳动强度低的特点。工艺流程为:烤硅(760℃~800℃)→低铁原铝(800℃以上)→合金化(750℃~800℃)→电磁搅拌(20min~25min)→吹N2精炼(720℃~750℃,20min~25min)→加镁锭及钛剂(680℃~730℃)→电磁搅拌(8min~15min)→静置(700℃ ~750℃,25 min~35min)→过滤(40PPI过滤板)→浇铸(670℃~720℃)。

2 产品试样成分、组织及性能对比

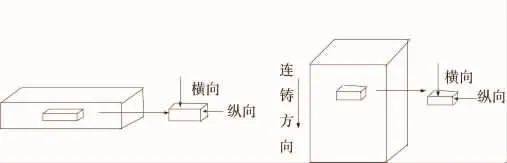

从上述两种工艺生产的合金锭中随机各抽取六块试样,按图1方式截取样品后参照GB/8733-2000标准进行分析。

图1 试样截取示意图

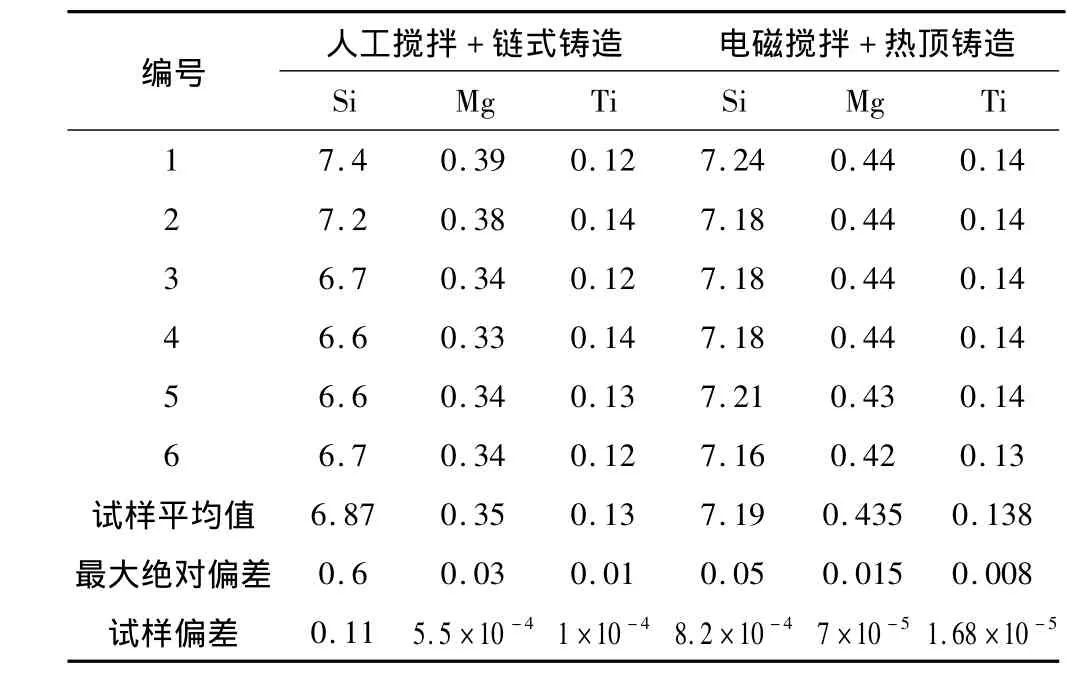

2.1 化学成分对比分析

表1 A356.2合金的化学成分统计 单位:%

从表1分析可知电磁搅拌后合金的化学成分均匀性明显优于人工搅拌,合金成分偏差很小,产品质量显著提高。它克服了人工搅拌方式中由于设施、工具对熔体的二次污染,减轻了操作者的劳动强度,改善了工作环境,使熔体的各个部位无搅拌死角,搅拌效果好,搅拌加快了合金元素从高浓度向低浓度区域移动的过程,用较短的时间可使合金液成分趋于一致。

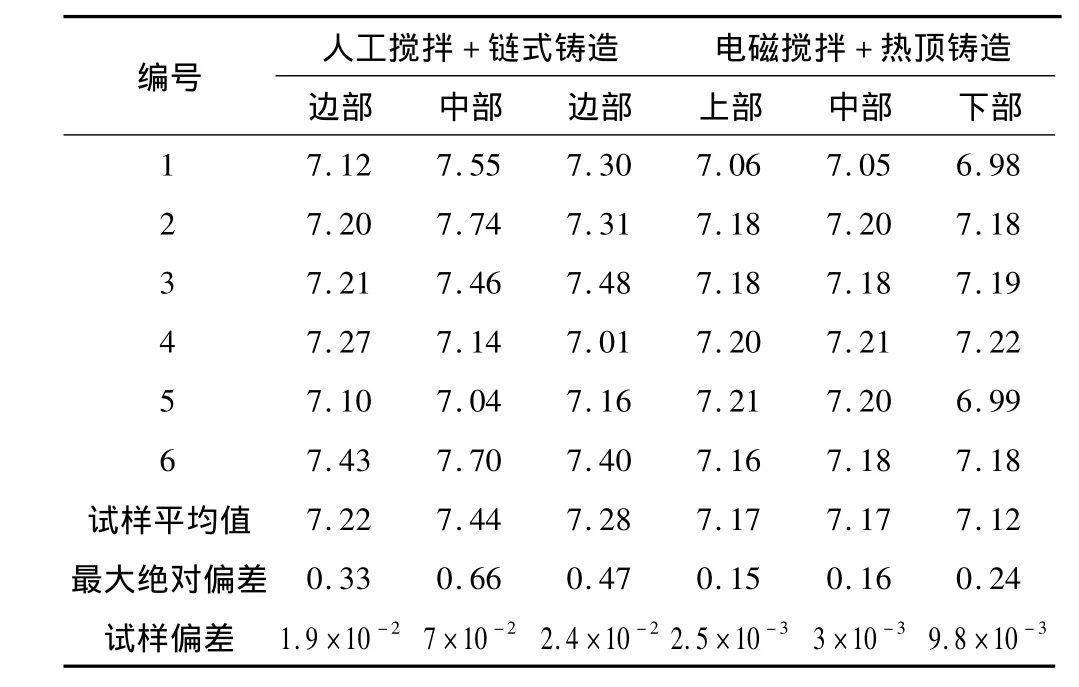

2.2 Si偏析对比分析

表2 A356.2合金的Si偏析统计 单位:%

从表2中分析可知铸造铝合金锭的Si偏析一般在0.30—0.50%之间,最大可达1.00%;铸造铝合金棒的Si偏析在0.15—0.30%之间,很少有超过0.30%的,所以电磁搅拌+热顶铸造较人工搅拌+链式铸造的Si偏析有显著的改善。生产中热顶铸造较链式铸造合金铝液冷却速度大,使合金铝液在极短的时间内冷却凝固,冷凝过程中整个模腔截面的铝液温度瞬间降至液相线以下,合金组织细小,合金中Si偏析程度降低。若搅拌的程度不够、合金成分不均匀会出现较严重的Si偏析现象,使用电磁搅拌可以明显降低偏析率,但难以消除Si偏析现象,这是由Si的凝固特性所决定的。

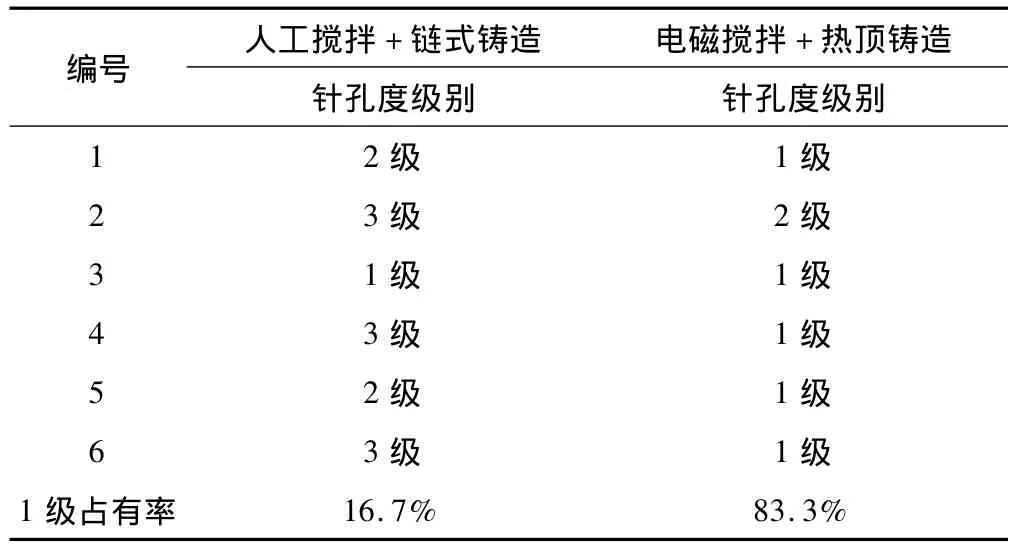

2.3 针孔度对比分析

表3 A356.2合金的针孔度统计

从表3中分析可知人工搅拌+链式铸造铝合金锭的针孔度大部分为3级,少部分为1、2级;而电磁搅拌+热顶铸造的铝合金棒中,针孔度绝大部分为1级,极少部分为2级。表明电磁搅拌+热顶铸造对提高铸造铝合金针孔度效果是极为明显的。易吸收气体是铸造铝合金的特性,合金液温度越高,吸收的氢也越多。生产实践表明,铝液中的氢主要来自铝液与水汽的反应:3Al(液)十3H2O=A12O3十3H2。通常氢的析出少部分以扩散方式析出,主要是以气泡形式析出,部分逸不出去的气泡留在凝固的铝合金内形成气孔即“针孔”,可见气泡是形成A356.2铸造铝合金针孔的根本原因。链式铸造工艺采用人工搅拌,熔池表面产生强烈的搅动破坏表面氧化膜,使铝液含氢量上升;铸锭缓慢冷却阶段析出的氢有足够的时间长成较大尺寸的气泡,留在铝合金锭中形成较大的针孔,针孔度常达3级,肉眼可见。电磁搅拌+热顶铸造工艺采用不破坏铝液表层氧化膜的搅拌方式,铝液的吸氢量相对较少,水冷铸造使铝合金棒迅速凝固,铝液中的氢来不及析出长大,凝固过程即已结束。因此电磁搅拌+水冷热顶铸造合金的针孔度在1级以内,并且出现针孔的现象很少。

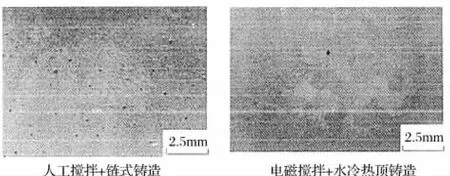

2.4 低倍组织对比分析

图2 A356.2合金低倍照片比较

从图2上可看到人工搅拌+链式铸造铝合金锭有较多大的黑洞,晶粒粗大,大小不一,形状各异,晶粒边界参差不齐;而电磁搅拌+热顶铸造的铝合金棒中上述现象有显著的改善。其原因主要是电磁搅拌对A356.2铝合金的组织结构具有晶粒细化和晶粒尺寸均匀化的作用,采用电磁搅拌迫使铝液随磁场变化而产生相应的运动,从而达到充分搅拌的效果,使铝液温度及成分更加均匀,晶核在熔体中各处趋向于同时形核并均匀地分散在铝液中,不仅使形核率大大提高,而且使晶粒尺寸也趋向于均匀化;其次是细化剂钛的加入,使钛与铝形成的Al3Ti能作为α铝固溶体的结晶核心,起到异质核心的作用,细化了铝合金组织,改善了合金性能;第三是采用热顶铸造工艺,可使铝液在结晶器下缘接受冷却水的直接冷却前形成的液穴壁很薄,在冷却水的强烈冷却下,铸锭边部可获得很高的结晶速度,能够缩短固—液界面的持续时间,有效减少化学成分偏析,因而枝晶细小,产品内部组织均匀性好;在结晶器正上方铝液与大气接触,铸锭结晶时析出的气体和其上浮时所携带的夹渣有条件浮至敞露液面,从而有利于铸造铝液纯洁度的提高。

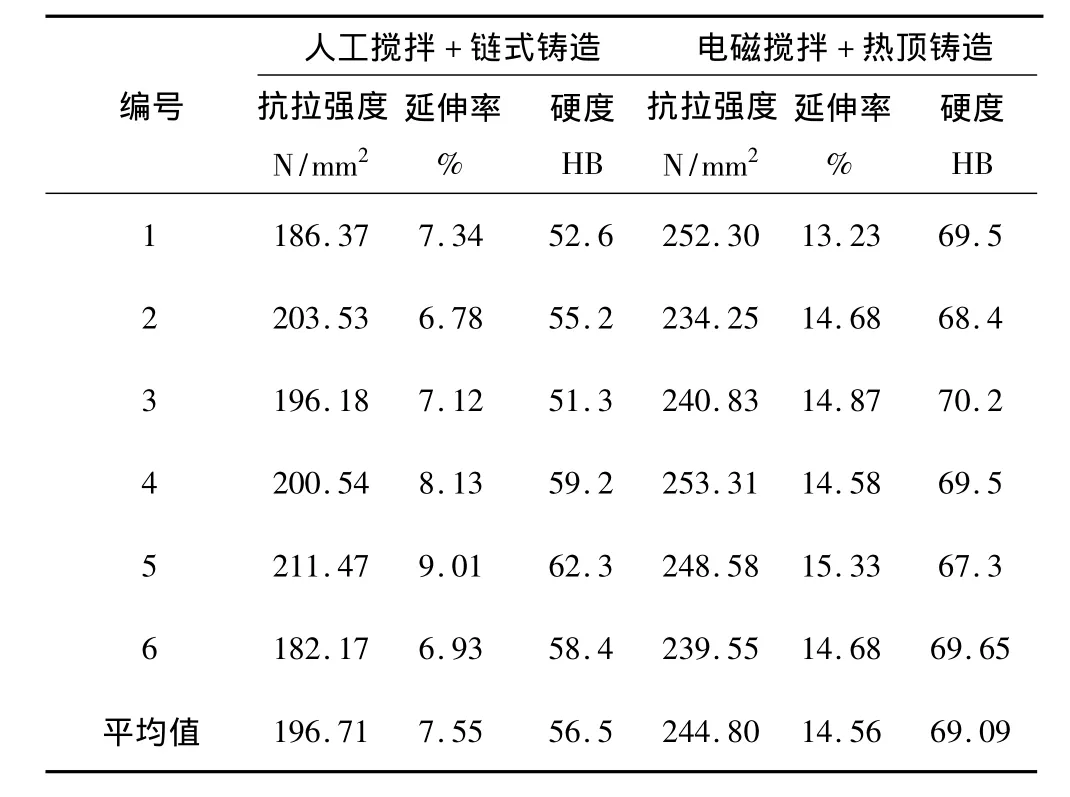

2.5 物理性能对比分析

表4 A356.2合金的物理性能统计

从表4中分析可知电磁搅拌+热顶铸造的铝合金棒较人工搅拌+链式铸造铝合金锭的物理性能有明显提高。与人工搅拌+链式铸造相比,电磁搅拌后铸棒的晶粒得到明显的细化,同时Si的偏析和针孔度也都得到了明显改善,因此其铸棒的物理性能也有所提高。

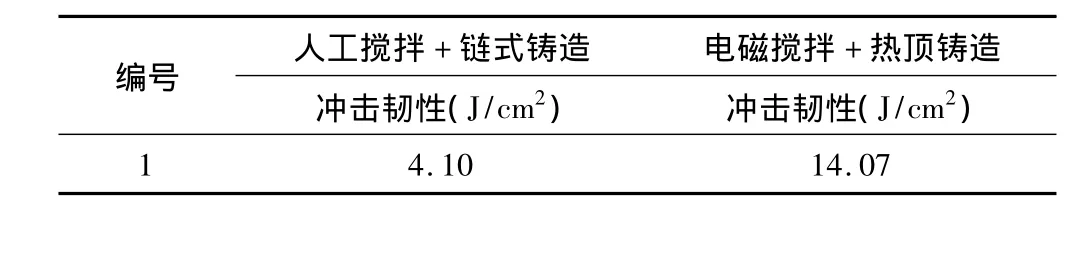

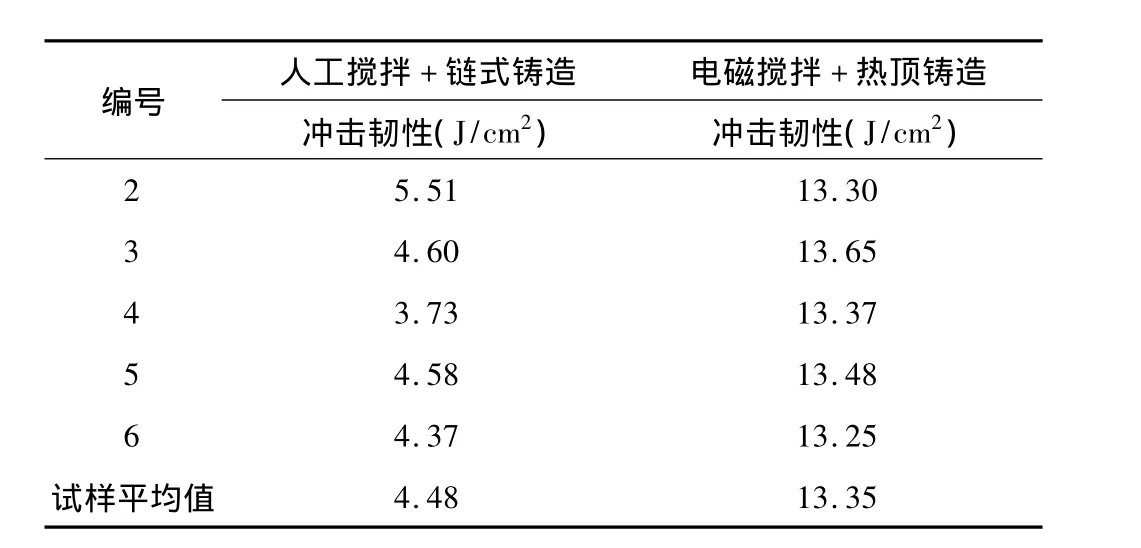

2.6 冲击韧性对比分析

表5 A356.2合金冲击韧性的统计

编号 人工搅拌+链式铸造 电磁搅拌+热顶铸造冲击韧性(J/cm2) 冲击韧性(J/cm2) 2 5.51 13.30 3 4.60 13.65 4 3.73 13.37 5 4.58 13.48 6 4.37 13.25试样平均值4.48 13.35

从表5中分析可知人工搅拌+链式铸造铝合金锭试样冲击韧性较差,平均4.48J/cm2,且材料各部位差异明显、不均匀。电磁搅拌+热顶铸造的铝合金棒试样冲击韧性平均13.35 J/cm2,高出前者约66%,且各部位的冲击韧性均匀。人工搅拌+链式铸造铝合金锭由于冷却速度慢,晶粒粗大,破坏了基体的连续性,显著降低合金的强度、韧性。加之针孔既多又大,不仅减少合金铸件的有效截面积,使合金的强度下降,而且在局部形成应力集中,成为材料断裂的裂纹源,降低合金的韧性。电磁搅拌+热顶铸造工艺生产的铝合金棒组织致密均匀、晶粒细小、针孔既少又小,因而使合金棒具有优良的韧性。

3 结束语

通过对人工搅拌+链式铸造和电磁搅拌+热顶铸造两钟工艺所生产产品的取样对比分析,电磁搅拌+热顶铸造工艺使铸造铝合金棒的化学成分更加均匀,Si偏析降至0.20%以下,合金中气体含量更低,针孔度在1级以内,物理性能显著改善,冲击韧性比常规浇铸方法提高近3倍,其产品质量在各个方面均优于人工搅拌+链式铸造生产工艺产品质量,完全能够满足铝轮毂生产厂对产品质量的严格要求,是生产高质量A356.2铝合金产品的发展方向。

[1]杨刚,张红耀,王吉坤,等.电磁搅拌对水冷热顶铸造A356合金质量的影响[J].轻合金加工技术,2005,(11):12—16.

[2]沈俊.铝合金车轮铸造用A356合金的熔体处理[J].有色金属加工,2002,(3):27—29.

[3]贵广臣.电磁搅拌装置在熔铝炉中的应用[J]。有色金属加工,2004,(5):13—17。

[4]谷文明,杜科选.A356.2铸造铝合金铸锭内针孔缺陷的控制[J]。轻合金加工技术,2005,(10):26—30.

[5]王平,路贵民,崔建忠.液相线铸造A356铝合金结晶过程初探[J].轻合金加工技术,2001,(12):14—16

[6]向凌霄.原铝及其合金的熔炼与铸造[M].北京:冶金工业出版社,2005:124—178.