基于EDEM的立轴破碎机转子对物料粒径加速效果的研究

杨亚敏,赵 方,段德荣,高常青

(济南大学 机械工程学院,山东 济南 250022)

广泛用于基础建设、建材、煤炭和水泥骨料生产等行业的传统型立轴冲击式破碎机[1],具有结构简单、自重轻、运转平稳、出砂粒度满足一定要求等优点。但也存在对颗粒加速不充分均匀、产砂率较低、易磨损、产品中含有细针状颗粒等弊端,影响了立轴冲击式破碎机的快速发展。

基于这些问题的解决和推动,上世纪90年代出现了一种新型转子——同步转子,在生产中表现出传统转子所没有的多种优势,促使人们从技术层面,更加深入地进行研究和探讨其破碎规律。

1971年Cundall提出适用于岩石力学的离散元法后,对颗粒的离散元研究,迅速发展开来,并用于岩土、矿冶、化工等多个领域[2]。

颗粒混合的DEM模拟,根据过程中的每一时步各颗粒间的作用和牛顿运动定律的交替迭代,预测散体群的行为[3],有助于分析混合过程中的颗粒运动机理,Rajamani等就是用DEM方法,很好地模拟了颗粒在滚动球磨机中的运动[4]。

因此,针对新型转子工作时的复杂性,本文利用离散元软件EDEM模拟新型转子抛射不同粒径颗粒的过程,并分析不同粒径颗粒在新型转子中的运动行为,研究新型转子对不同物料直径的加速效果,为普通石料生产提供理论指导。

1 新型转子中颗粒运动分析

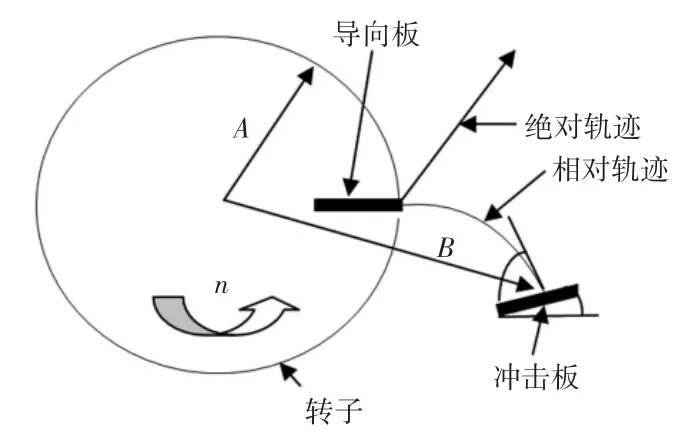

图1所示为A×B×Φ型新型转子功能图,新型转子将以传统型转子为主体,外缘一定距离处安装冲击板,其中转子主体半径为A,冲击板安装半径为B,冲击板安装角度为Φ。

图1 新型转子功能图

如图1所示,对新型转子中颗粒运动采取不同的参考系,进行运动学分析,以地球为参照物,设立绝对坐标系,颗粒在转子中加速后,将以恒定速度沿绝对轨迹离开转子。

以转子本身为参照物,设立相对坐标系,颗粒在转子中螺旋加速后,沿相对轨迹离开转子,速度相对于转子越来越大,而且分析可知,相对运动轨迹是确定性的[5]。

所以,对转子的设计,选择不同的参考系研究,将会产生不同的研究方法,以前对于转子的研究,大都采用的是绝对参考系。本文将选择相对坐标系,对转子进行动力学仿真研究,产生新的分析思路。

在新型转子中,冲击板对物料的二次作用,可以明显增强颗粒的加速效果,所以将主体转子尺寸减小,以降低生产消耗。查阅文献得知,确定300 mm×500 mm的主体转子和冲击板安装组合半径设计的方案,用来分析粒径加速效果,冲击板采用水平安装,即Φ为0°。此设计的新型转子加速均匀平稳,产生的冲击力波动较小,对粒径的加速效果影响小[6]。

2 约束条件设置

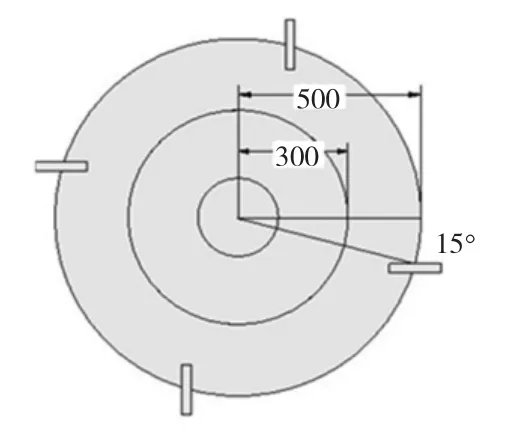

如图2所示,利用Solid Works三维软件建模新型转子,按确定方案将主体转子半径A设置为300 mm,冲击板安装半径B设置为500 mm,且采用水平安装方式。通过计算分析颗粒确定型轨迹和仿真实验,当冲击板落后导向板15°时,物料的相对运动将与冲击板相撞发生二次加速。

图2 新型转子建模简式图

如图3所示,将所建模型通过.IGS格式导入EDEM中进行约束设置。

图3 新型转子仿真图

仿真约束参数设置如下:颗粒泊松比为0.3,剪切模量2.3e+7,密度为2 678 kg/m3,颗粒材料恢复系数0.1,静摩擦系数0.545,滚动摩擦系数0.01。对直径分别为 10 mm、20 mm、30 mm、40 mm、50 mm 的物料进行仿真实验,转子工作运转仿真3.6 s。

在EDEM材料库中选择钢材,直接设定转子材料属性,转子转速统一设定为1 000 r/min。图中长方体线框内为计算域,计算物料颗粒被加速过程中速度、受力、能量等运动参数的变化,并存储于数据库中。为了避免新型转子一次加速的影响,设置如图所示的圆环型采集域,针对冲击板附近的颗粒进行采样分析,使数据分析结果更合理。

3 仿真分析

如图4所示,各粒径在转子平稳运转的1.3 s左右状态。

图4 各粒径加速轨迹

从图中可以看出,10~50 mm粒径的物料,在新型转子中经导向板一次加速后,沿相对运动轨迹向后与冲击板相撞,基本上都能实现二次加速,即在新型转子中,确定性轨迹的实现不受颗粒大小、形状和质量的直接制约,不过随着颗粒粒径的增大,颗粒运动轨迹的连续性降低了。

分析物料在转子加速过程中受力发现,物料的加速,是导向板的摩擦力、物料颗粒之间接触的挤压力以及因转子旋转而产生的离心力的综合作用的效果。由于球状颗粒体积越小,相对表面积越大,球体接触面积和接触频率增加,致使单个颗粒受到四周颗粒的作用趋于平衡。所以,在颗粒被导向板一次加速甩出后,体积越小的颗粒相对运动越平稳,二次加速连续性越高。颗粒体积越大,颗粒之间相互接触少,导致单个颗粒受力不均衡,确定性冲击效率降低,二次加速的均匀性降低。

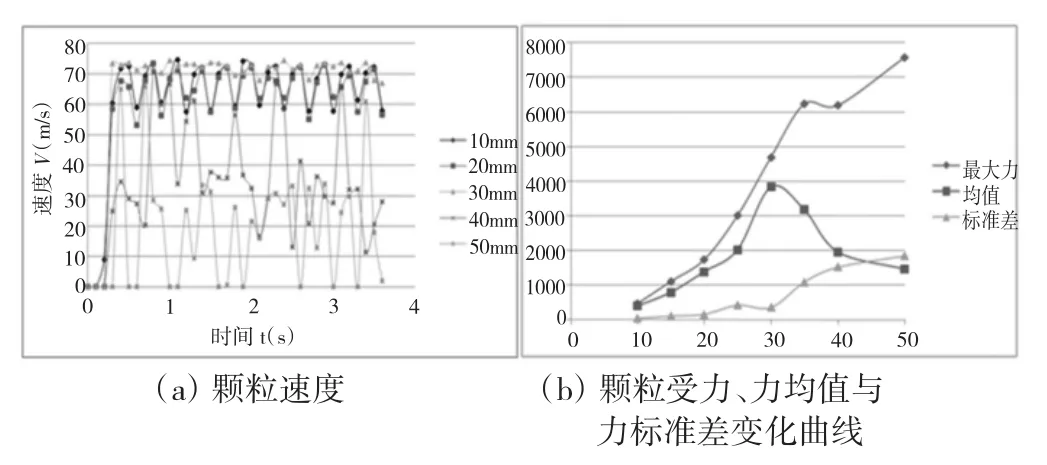

如图5所示,为不同粒径颗粒在新型转子中的加速水平图。

图5 各粒径颗粒速度与受力变化曲线

其中10~30 mm的颗粒,最高可获得60~75 m/s的速度,而40 mm和50 mm的颗粒被加速水平明显较低,其中50 mm的颗粒在许多时间点为0 m/s,表明此时在蓝色圆环采集域内没有50 mm颗粒,进而说明50 mm的颗粒运动连续性最差,颗粒离散型作用最强。

为了更准确地分析转子对不同粒径的影响,细化粒径分布,增加15 mm、25 mm和35 mm粒径颗粒仿真实验,综合分析各粒径颗粒的被加速水平和波动水平。

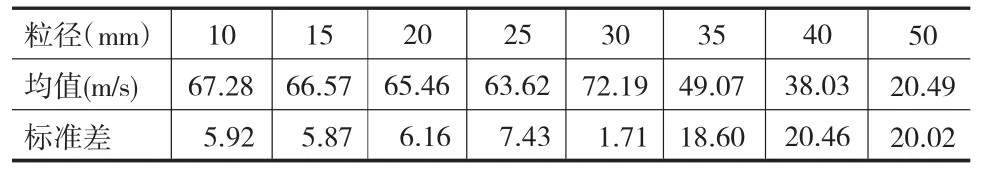

如表1所示,颗粒加速均值和标准差分别能体现颗粒的被加速水平和加速均匀性。

表1 各粒径加速水平和均匀性

分析速度均值随颗粒粒径变化可知,颗粒速度均值随颗粒粒径的变大成凸抛物线变化,在粒径为30 mm时,转子的加速水平最高。而颗粒的均匀性,随颗粒粒径的变大,整体上成凹抛物线变化,在粒径为30 mm时最小。

综合二者分析,颗粒在新型转子中加速的过程是摩擦力、挤压力和离心力等联合作用的过程,颗粒受主导力的作用,随粒径的变化而变化,粒径较小时,小颗粒密集存在的形式致使颗粒受力均匀,而且一次加速后,甩出较多的颗粒,会出现重叠碰撞的现象,所以小颗粒的加速均匀性比30 mm时低。随着颗粒粒径的增大,在颗粒粒径30 mm时,达到动态平衡,其加速均匀性最高,而随着粒径的继续增大,受力的不均匀,使得颗粒速度离散性更强。

分析图5中各粒径颗粒的受力,横坐标从左到右粒径按顺序增大。从图中可以发现,物料颗粒受力随粒径的变大而变大,而颗粒最大受力,主要发生在与冲击板相撞的二次加速过程中,反作用力将冲击磨损冲击板表面,所以喂料时不宜选择大型颗粒。

通过上面分析可知,大粒径颗粒与冲击板碰撞频率低,相对运动轨迹连续性差,很多时刻颗粒受力为零,致使颗粒受力均值下降。从标准差变化可以发现,粒径30 mm时物料受力波动小,物料颗粒在二次碰撞过程中碰撞均匀充分,所以综合分析,在普通石料生产过程中,应将喂料粒度确定在30 mm左右,可以提高立轴破碎机的工作效率,并且使颗粒充分加速。

4 结束语

在转子工作过程中,物料粒径越大,物料一次加速后相对运动连续性降低,对冲击板的冲击磨损越剧烈。

物料被加速的过程是摩擦力、挤压力和离心力综合作用的效果,随着颗粒粒径的增大,颗粒物料的存在形式,使得物料所受力的综合作用趋于不平衡,加速的连续性和均匀性都降低。

粒径为30 mm左右时,转子运转最平稳有效,物料被加速水平高,对冲击板的冲击较小,适用于普通石料生产。

[1]高澜庆,王文霞,马 飞.破碎机的发展现状与趋势[J].冶金设备,2001,(4):13-15.

[2]Cundall P A.A Computer Model For Simulating Progressive Large Scale Movements In Blocky System[J].Muller Led,ed.Proc Symp Int Soc Rock Mechanics.Rotterdam:Balkama A A,1971,(1):8-12.

[3]徐 泳,孙其诚,等.颗粒离散元法研究进展[J].力学进展,2003,33(2):251-260.

[4]Rajamani R K,Mishra B K,Venugopal R,Datta A.Discrete Element Analysis of Tumbling Mills[J].Powder Technology,2000,109(1-3):105-112.

[5]Rosmarie van der Zanden,Van Der Zanden bv.The Synchro-Crusher[J].Special Issue on the Netherlands,2000,(10):462-471.

[6]Derong Duan,Fang Zhao,Xianxin Chen,Wei Guo.The New Rotor Diameter Selection of Vertical Shaft Impact Crusher Based on EDEM[J].Applied Mechanicsand Materials,2011,(148-149):1033-1036.