外物损伤对风扇/压气机叶片高循环疲劳性能影响的研究

胡绪腾,宋迎东

(南京航空航天大学能源与动力学院,南京210016)

0 引言

外物损伤(FOD)是航空发动机使用中的1种常见故障,是由吸入发动机气流通道的硬物(如砂砾、石块、金属块等)对风扇/压气机叶片等造成的1种冲击损伤。经验表明,在使用中采取预防措施(如发动机进口防护、飞机跑道清扫和巡查、地勤人员维修工具检查和控制等),能有效地减少或避免严重FOD事故的发生,但是由小的硬物颗粒造成的叶片FOD却几乎无法避免,成为风扇/压气机叶片设计必须考虑的1个重要问题。进入20世纪90年代,有关FOD对叶片HCF性能的影响才得到重视,特别是近10年来,美、英等国对FOD及其对叶片HCF性能的影响建立了科学的FOD容限设计准则,发展了先进的FOD容限设计技术。与之相比,中国对该项技术的认识和研究存在较大差距。

本文基于FOD对叶片HCF性能影响的研究现状和发展趋势进行了综述和分析,希望能为中国在该领域的技术研究和发展提供借鉴和参考。

1 开展FOD对叶片HCF性能影响研究的重要性

FOD通常表现为叶片的局部冲击缺口、撕裂、鼓包等,如图1所示[1],严重时会导致叶片大面积损毁或断裂。为避免FOD引发严重故障或事故,通常在飞机每次起飞前和降落后均要对发动机叶片进行FOD检查[2]。当发现有被打伤的叶片时,应当修理或更换所有损伤叶片。然而对于这种时常发生的冲击损伤,大量维修或更换损伤叶片,不仅大幅增加备件数量和成本,而且还带来大量的维护工作量和成本,在更换叶片时甚至需要对整台发动机进行拆解和重装,严重影响发动机的战备完好性。因此,在风扇/压气机叶片设计时,要求叶片在受到FOD后能继续安全工作一定时间(如1个场站检查期或翻修周期),以有效减少损伤叶片的维修或更换次数,降低发动机的使用、维护成本,提高发动机的战备完好性;针对可能存在的漏检情况,还可以有效提高发动机使用的安全性。

风扇/压气机叶片处于发动机的最前端,其结构单薄,且容易受到各种气动与机械载荷的激励而经常处于高频和低幅振动状态。虽然发动机叶片也同时承受着起飞/着陆反复循环载荷(一般称为低循环疲劳(LCF)载荷的作用,但使用结果表明,振动导致的高循环疲劳(HCF)是风扇/压气机叶片寿命的主要限制因素,是其主要失效模式[3-4]。FOD导致叶片局部发生冲击缺口、微裂纹和残余应力等宏微观损伤,大大降低了叶片损伤区域的疲劳抗力。如继续使用受到FOD的叶片,将增加叶片发生HCF失效的危险。所以,在风扇/压气机叶片设计时,不能仅以叶片材料固有的HCF性能作为叶片设计的最大振动应力限制指标,还必须考虑FOD对叶片HCF性能的影响。因此,开展FOD对风扇/压气机叶片HCF性能的影响研究,揭示FOD对叶片HCF性能的影响程度和规律,发展可靠的评估和预测方法,对制定FOD容限设计准则、发展FOD容限设计技术具有重要意义。

2 国外研究状况和发展趋势

国际上对FOD的研究可以追溯到20世纪40年代末,然而真正认识FOD对叶片HCF性能的影响并进行系统研究则是在90年代。1994年底,美国实施了1项国家涡轮发动机高循环疲劳科学与技术计划,FOD对叶片HCF性能的影响是其中重要研究内容之一;2000年后,英国加入该计划的实施。经过近10年的研究,美、英2国在FOD损伤试验模拟方法、影响因素、损伤表征与测量、FOD数值模拟方法、FOD对风扇/压气机叶片HCF强度的影响机制和规律以及FOD叶片的HCF强度预测方法等方面取得了许多重要研究成果,并发展了更为先进的FOD容限设计技术,建立了新的FOD容限设计准则。

2.1 FOD试验模拟方法

采用带有真实外场FOD的风扇/压气机叶片进行HCF试验和FOD容限设计技术研究,不仅试验困难、成本昂贵,而且不能满足对FOD本身以及其对叶片HCF强度的影响机制及规律进行深入细致研究的需要。因此,美国HCF计划对FOD实验室的试验模拟方法进行了较为系统地研究和评估[5]。对包括加工缺口、准静态挤压、低速冲击(摆锤、螺线枪等)以及高速弹道冲击(轻气炮)等不同FOD试验模拟方法的对比和评估,表明:加工缺口、准静态和低速冲击方法能够获得与高速弹道冲击损伤形貌相似的缺口,且容易控制,重复性较好,但是其对叶片HCF强度的影响机制与高速冲击FOD不同,无法再现高速冲击产生的残余应力分布、微结构损伤和微小裂纹等真实FOD特征。因此,尽管高速弹道冲击试验成本较高,且不容易控制,但该方法是能准确地模拟外场FOD特征的FOD试验方法[6]。

2.2 冲击残余应力的测量

Boyce、Duó等[7-9]对FOD部位的冲击残余应力进行了试验测量。Boyce采用同步加速器X射线衍射技术测量了钢珠在不同速度下垂直冲击Ti-6Al-4V合金平板试样产生的残余应力,发现冲击速度不同,残余应力具有较大差异,且残余应力在疲劳载荷作用下会出现松弛现象。Duó等采用低能X射线和高能同步加速器X射线对具有叶片前缘特征试样的冲击残余应力进行了测量,结果表明:在冲击入射边存在较大的拉伸残余应力,与数值模拟的残余应力分布和变化趋势比较一致;研究认为:由于冲击缺口尺寸较小,且存在较大应力梯度,冲击缺口根部残余应力的试验测量精度受到限制,要较准确获得冲击缺口根部的残余应力数值,需借助于对冲击过程的有限元数值模拟。

2.3 FOD数值模拟方法

在HCF计划下,Hamrick、Chen、Weeks、Oakley、Tranter和Duó等均对叶片FOD有限元数值模拟方法进行了研究和评估[10-14]。

Chen在模拟FOD时仅考虑了冲击变形过程,使用简单幂函数应变率相关本构模型;Hamrick、Weeks、Stewart等的研究虽然考虑了材料失效,但使用的本构模型和失效模型均比较简单(如双线性率相关或理想塑性模型以及最大等效塑性应变失效准则);Weeks等在研究中还探讨了网格密度和冲击参数(如叶片前缘半径、冲击物尺寸、速度、冲击角度等)对冲击损伤数值模拟结果的影响;Oakley、Tranter、Duó等均采用了较为复杂的应变率和温度相关材料模型模拟FOD;Oakley采用的Johnson-Cook模型(包括本构模型和失效模型)是经验型材料模型;Tranter等基于位错动力学建立修正的Zerilli-Armstrong本构模型具有一定的物理基础,为Goldthorpe路径相关模型,可同时模拟拉伸和剪切2种失效模式;Duó等采用的Bammann是1种黏塑性耦合损伤材料模型,常被用来模拟延性金属材料的大变形和韧性断裂失效;Oakley、Tranter和Duó等通过对各自FOD数值模拟与试验结果的对比,认为各自采用的材料模型都能够在不同程度上较好地模拟FOD;Tranter、Duó等人得到的典型FOD数值模拟与试验结果对比分别如图2、3所示。

2.4 FOD对叶片HCF强度的影响

Ruschau、Nowell等均试验研究了冲击角度对叶片HCF强度的影响规律[15-16]。Ruschau等进行了0°~60°范围内的冲击损伤试验,结果表明:30°冲击损伤对叶片HCF强度的影响最大,且分散性也最大,HCF强度最大降低幅度接近50%,其试验结果如图4所示;Nowell等在20°、50°和80°3种角度下进行冲击损伤试验模拟和HCF试验,结果表明:50°和80°冲击对HCF强度的影响比较接近,而20°冲击对疲劳强度的影响相对较小,其试验结果如图5所示。

Martinez、Ruschau、Nowell等均试验研究了叶片前缘半经(厚度)对损伤叶片HCF强度的影响[2]。试验结果均表明:叶片前缘半径(厚度)与FOD对叶片HCF强度的影响程度相关性较小。Nowell等还研究了叶片前缘楔角对损伤叶片HCF强度的影响,通过对5°、10°和20°3种楔角试验结果的对比(如图6所示)结果表明:楔角越小,FOD对HCF强度的影响越大。

Birkbeck、Martinez、Ruschau、Nowell等对冲击缺口深度对叶片HCF强度的影响进行了分析[17]。Martinez和Ruschau等研究认为:缺口深度与FOD对叶片HCF强度的影响程度没有明显的相关性。Ruschau研究的试验结果如图7所示。而Birkbeck和Nowell等研究认为:损伤叶片的HCF强度随缺口深度的增大表现出一定的下降趋势。

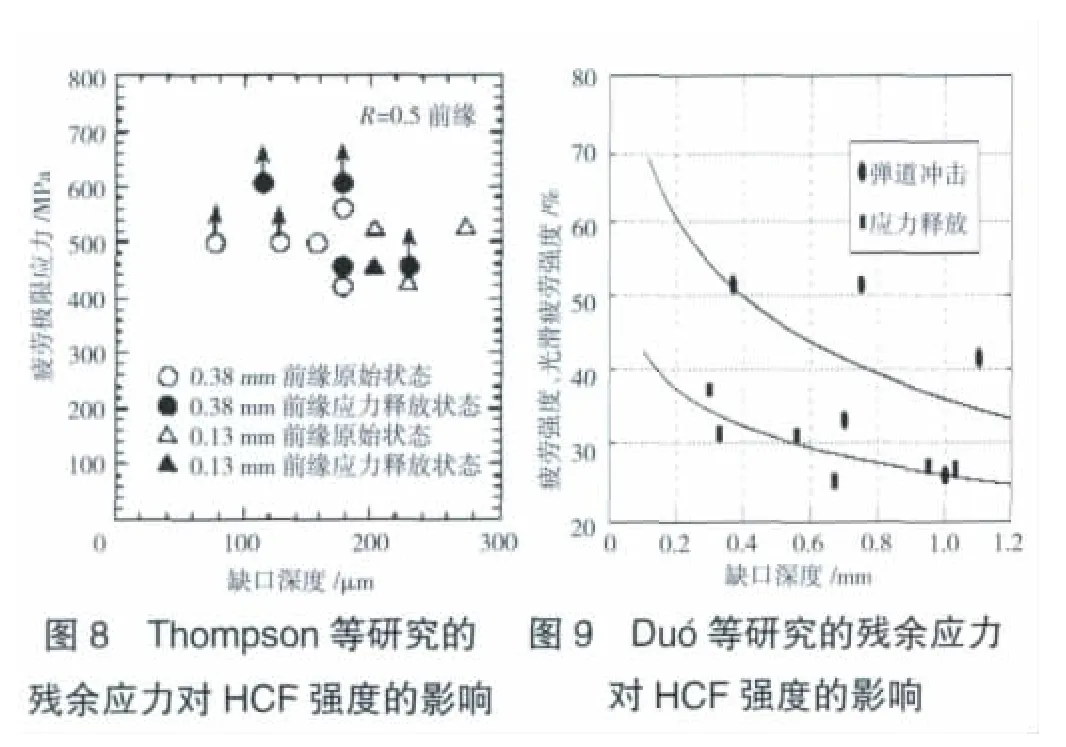

Thompson等和Duó等通过应力释放退火方式进行了残余应力对损伤叶片HCF强度的影响研究[18]。Thompson的试验结果表明,应力退火试样具有较高的HCF强度;而Duó等人的试验结果为应力退火试样的HCF强度较低。试验结果分别如图8、9所示。

上述各种研究结果,有的规律相似,有的规律则相反,说明FOD及其对叶片HCF强度的影响问题非常复杂。不同的试样、外物和冲击参数产生的冲击损伤形貌、尺寸、残余应力和微结构损伤等存在较大的分散性,因此,对叶片HCF强度的影响也存在较大的分散性。美国空军Nicholas曾指出:“在FOD对材料疲劳性能影响的系统研究中得到的成果和发现很少,这不足为奇[19]。”因此,需对FOD及其对叶片HCF强度的影响这一FOD容限设计的基础科学进行更多深入、细致的研究。

2.5 冲击损伤叶片的HCF强度预测方法

在美国HCF计划中,主要发展和评估了3种冲击损伤叶片HCF强度预测模型[20],即裂纹形核模型、断裂力学模型和最差缺口模型。

GE公司和PW公司均对裂纹形核模型和断裂力学模型进行了研究和评估[20-22],但却得出不同的结论。GE公司的初步评估结果认为:裂纹形核模型(基于修正Walker等效应力)似乎优于断裂力学模型,但仍需要更多试验来验证,并希望将其应用于工程设计中;而PW公司的研究结果认为:裂纹形核模型(基于SWT参数)的预测结果偏于保守,而断裂力学模型的预测结果可满足预测精度要求。

考虑到外场FOD的分散性,Hudak等人提出了1种最差缺口模型来预测冲击损伤叶片的HCF强度[23-24]。该模型假设冲击缺口根部由于应力集中和LCF载荷等的作用而发生裂纹萌生和早期裂纹扩展,当裂纹扩展至远离缺口根部后,应力迅速减小,导致裂纹扩展驱动力也迅速减小,并逐渐低于材料的小裂纹应力强度因子门槛值而发生止裂。因此,可根据冲击缺口根部的小裂纹扩展/止裂边界来估算冲击损伤叶片的HCF强度。Hudak等进行的评估结果表明,

最差缺口模型的预测结果与试验结果比较吻合。

另外,Nowell等提出与上述最差缺口模型概念类似的小裂纹止裂模型。Duó等对该模型的应用和评估结果认为,该模型可以较好地预测冲击损伤叶片的HCF强度。

3 中国的研究现状和差距

在20世纪80~90年代,中国曾开展航空发动机FOD研究,但仅限于FOD对叶片疲劳寿命的研究。近年来,本课题组在中国最早提出了开展FOD对风扇/压气机叶片HCF强度影响机制和规律研究的基础性和必要性[25],并对此开展了一定的探索[26-28]。其主要研究成果如下:采用高速冲击方法在TC4合金平板叶片边缘进行FOD模拟试验,发现该叶片在冲击过程中发生绝热剪切冲塞失效,典型试验结果如图10所示。为发展FOD数值模拟方法,开展了TC4合金的变形和失效行为试验,初步评估了几种典型材料模型对FOD的模拟能力,研究结果表明:双线性和多线性率相关材料模型、Cowper-Symonds应变率相关材料模型、修正Zerilli-Armstrong材料模型均不能有效模拟TC4合金叶片冲击过程中的绝热剪切现象。Bammann黏塑性耦合损伤材料模型则有希望模拟这一失效机制。基于Bammann模型的典型模拟和试验结果的对比如图11所示。FOD对叶片HCF强度影响的初步试验结果表明:冲击损伤叶片106循环寿命下的HCF强度降低幅度超过80%。

综上所述,虽然中国针对FOD对叶片HCF性能影响问题开展了初步研究,但其技术手段、研究深度和广度以及对FOD问题的重视程度等方面均与美、英等国的存在较大差距,要发展先进的FOD容限设计技术,建立更为可靠的FOD容限设计准则,需要在如下几个关键技术领域深入开展研究:(1)完善FOD实验室试验模拟技术;(2)对FOD特征进行了广泛、深入的研究和表征;(3)发展可靠的FOD数值模拟技术;(4)系统研究FOD对风扇/压气机叶片HCF强度的影响程度和规律,发展并验证可靠的预测方法。

4 结束语

美、英等国通过实施涡轮发动机HCF研究计划,对FOD及其对风扇/压气机叶片HCF性能的影响问题进行了系统研究,取得了丰富的研究成果,发展了先进的FOD损伤容限设计分析技术和设计准则。近10年来,中国虽然已经开展了探索性研究,但仍需在一些关键技术问题上继续深入。

[1] Gallagher J P,VanStone R H.Improved high cycle fatigue life prediction[R].AFRL-ML-WP-TR-2001-4159:5A.1-5A.14.

[2] Martinez C M.Effects of ballistic impact damage on fatigue crack initiation in Ti-6Al-4V simulated engine blades[D].Dayton:University of Dayton,2000.

[3] Huber N.Plan to control high cycle fatigue in engines[C]//1995 USAF Structural Integrity Program Conference,San Antonio,Texas,Document Release ASC 95-2510,WLPOTC,Wright Patterson Air Force Base,Ohio,1995.

[4] 李其汉,王延荣,王建军.航空发动机叶片高循环疲劳失效研究[J].航空发动机,2003,29(4):16-18.

[5] Thompson S R,Ruschau J J,Nicholas T.Laboratory techniques for simulating foreign object damage on a leading edge geometry[C]//10th National Turbine Engine High Cycle Fatigue Conference,Pinehurst NC,2004.

[6] NATO RTO Applied Vehicle Technology Panel(AVT)Task Group 094.Best practices for the mitigation and control of foreign object damage-Induced high cycle fatigue in gas turbine engine compression system airfoils[R].RTO TECHNICAL REPORT TR-AVT-094,2005,3.11-3.15.

[7] Boyce B L.Understanding impact-induced fatigue failure[D].Berkeley:University of California,2001.

[8] Duó P,Liu J,Dini D,et al.Evaluation and analysis of residual stresses due to foreign object damage[J].Mechanics of Materials,2007,39:199-211.

[9] Duó P,Nowell D,Schofield J,et al.A predictive study of foreign object damage(FOD)to aero engine compressor blades[C]//10th National Turbine Engine HCF conference,New Orleans,Lousiana,8th-11th,2005.

[10] Hamrick J L.Effects of foreign object damage from small hard particles on the high-cycle fatigue life of Ti-6Al-4V[D].Washington:Air Force Institute of Technology,1999.

[11] Chen Xi.Foreign object damage and fatigue crackin g[D].Massachusetts:Harvard University,2001.

[12] Gallagher J P,VanStone R H.Improved high cycle fatigue life prediction[R].AFRL-ML-WP-TR-2001-4159:5E.1-5E.22.

[13] Oakley S Y.On the high-and low-cycle fatigue of aeroengine compressor blades following foreign object damage[D].Oxford:University of Oxford,2004.

[14] Tranter P H,Gould P J,Harrison G F.Laboratory simulation and finite element modelling of aerofoil impact damage[C]//Proceedings of the 8th National Turbine Fatigue High Cycle Fatigue Conference,Monterey,CA,USA,2003.

[15] Ruschau J,Nicholas T,Thompson S.Influence of foreign object damage(FOD)on the fatigue life of simulated Ti-6Al-4 V airfoils[J].International Journal of Impact engineering,2001,25:233-250.

[16] Nowell D,Duó P,Stewart I F.Prediction of fatigue performance in gas turbine blades after foreign object damage[J].International Journal Fatigue,2003,25:963-969.

[17] Birkbeck J C.Effects of FOD on the fatigue crack initiation of ballistically impacted Ti-6Al-4V simulated engine blades[D].Dayton:University of Dayton,2002.

[18] Thompson S R,Ruschau J J,Nicholas T.Influence of residual stresses on high cycle fatigue strength of Ti-6Al-4V subjected to foreign object damage[J].International Journal of Fatigue,2001,23:S405-S412.

[19] Nicholas T.High cycle fatigue,a mechanics of materials perspective[M].London:Elsevier Ltd,2006.

[20] Gallagher J P,VanStone R H.Improved high cycle fatigue life prediction[R].AFRL-ML-WP-TR-2001-4159:5.1-5.31.

[21] Gallagher J P,VanStone R H.Improved high cycle fatigue life prediction[R].AFRL-ML-WP-TR-2001-4159:5F.1-5F.9.

[22] Gallagher J P,VanStone R H.Improved high cycle fatigue life prediction[R].AFRL-ML-WP-TR-2001-4159:5H.1-5H.17.

[23] Hudak S J,Chell G G.A damage tolerance approach to FOD based on the‘Worst Case Notch’concept[C]//4th National Turbine Engine High Cycle Fatigue Conference,Monterey,CA,1999.

[24] Gallagher J P,VanStone R H.Improved high cycle fatigue life prediction[R].AFRL-ML-WP-TR-2001-4159:5I.1-5I.74.

[25] 胡绪腾,宋迎东.叶片外物损伤容限设计的本质特点及设计准则的发展[J].航空动力学报,2008,23(12):2153-2161.[26]胡绪腾.外物损伤及其对钛合金叶片高循环疲劳强度的影响[D].南京:南京航空航天大学能源与动力学院,2009.

[27] 季玉辉.基于Johnson Cook模型的硬物损伤数值模拟研究[D].南京:南京航空航天大学,2009.

[28] 胡绪腾,高希光,孙志刚,等.钛合金叶片外物损伤数值模拟研究[C]//第15届发动机结构强度振动学术交流会议文集.杭州:浙江大学,2010:518-525.