航空发动机机匣内部油路压力损失试验与计算研究

江建文,王兵,李文高

(1.中航工业航空动力机械研究所,湖南株洲412002;2.清华大学航天航空学院,北京100084)

0 引言

先进航空涡轴发动机为减少零件数量、减小空间尺寸、减轻质量和提高可靠性,趋向于将燃油油路和滑油油路设计在机匣的内部[1-2]。对于含密集内部油路的机匣,为确保复杂多排管路之间无铸造缺陷造成的串通或渗漏,往往采用高致密度的锻造铝镁毛坯,复杂外部轮廓和内部油路均机械加工而成。与传统的外部连接油路相比,机械加工油路虽然长度较短,但受结构限制需由直角或钝角连接,无法采用圆弧过渡,油路的压力损失相对较大。在燃油泵和滑油泵设计时需提供较为精确的泵后油路压力损失,以保证喷嘴的压力符合要求。目前,国内采用试验方法来研究和校验内部油路压力损失计算的精度还少有报道[3]。

本文通过分析先进航空发动机附件传动机匣的发展,确定了机匣内部油路的典型结构和参数,设计制造了试验件,对典型结构的油路进行压力损失试验和计算分析。

1 发动机机匣内部油路

涡轴发动机附件大多为独立结构(如:燃油泵、滑油泵、燃油滤、滑油滤、旁通阀、燃滑油散热器等),通过快卸环或螺钉安装在附件传动机匣上,附件之间的燃、滑油连接基本采用外部管路。错综复杂的外部管路零件数量多,占用的空间尺寸大,发生漏油事故的情况多,可靠性低。在分解附件时,首先需要分解大量的外部管路,极不利于附件的维护。为满足涡轴发动机高功重比的要求,齿轮箱式附件传动的设计主要在于在减轻质量的同时提高可靠性和维护性。附件传动单元体的设计将向附件集成化和燃、滑油管路机匣内置化等方向发展,典型的有T700发动机和RTM322发动机。其发动机附件与附件传动机匣采用一体化设计,燃、滑油附件直接安装在附件传动机匣上,燃油泵、滑油泵及燃滑油系统附件的进、出油路均设计在附件传动机匣内,如图1、2所示。采用内置化设计,可以省去大量的燃油系统与滑油系统外部管路及其连接件和密封件,大幅减少相关零件数量,使发动机的空间尺寸减小,质量减轻,可靠性提高。

大量的机匣内部油路给传动机匣的铸造带来了较大困难。为解决复杂机匣的设计和制造问题,在某型发动机设计中开发了1种新的结构形式,将燃、滑油附件集成安装在1个专用机匣上,以减少传动机匣上的附件,并简化其结构和减少其内部油路。专用机匣采用锻造毛坯,保证机匣内部不会有材料缺陷造成油路之间相互渗漏,用数控加工完成机匣的外部轮廓和内部油路加工。只要完成好数控加工的编程工作,在现有的设备上便可保证批生产的零件质量,典型的结构如图3、4所示。

采用锻造毛坯的机匣,用机械加工而成机匣内部油路无法采用圆弧过渡连接,油路的连接处将产生很大的压力损失。为保证发动机燃油喷嘴的压力要求,在设计时应充分考虑从燃油泵出口到发动机燃烧室燃油喷嘴的全程压力损失。目前,油路压力损失计算一般应用ICEM CFD和FLUENT商用软件,但对机械加工形成油路的压力损失试验在国内尚未见报道。

2 试验方案设计

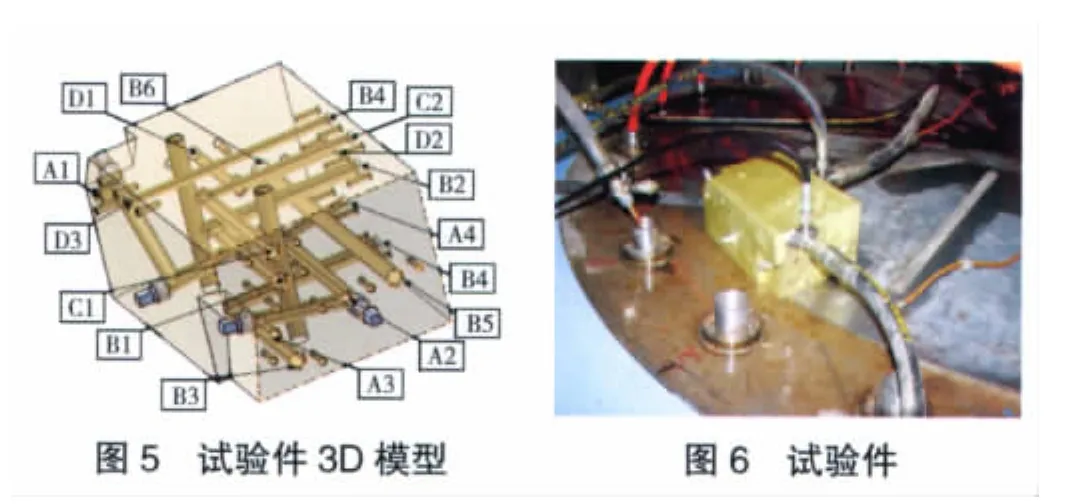

某型发动机油滤组件内部油路试验件如图5、6所示。通过试验测量获得了等长度不同直径直管的壁面摩擦损失、等长度等直径90°相交管路的壁面摩擦和转弯处掺混压力损失、等长度不同直径的壁面摩擦和转弯处掺混压力损失。通过试验验证压力损失计算结果,以满足设计需要。各试验油路的尺寸见表1。

表1 试验油路

3 试验结果

3.1 试验条件

试验介质为3号喷气燃料(GB 6537-1994),试验燃油温度为20℃,试验压力大于1 MPa。

3.2 试验结果与分析

3.2.1 试验结果

表1对应油路的压力损失试验结果如图7所示。

3.2.2 90°连接对燃油压力损失的影响

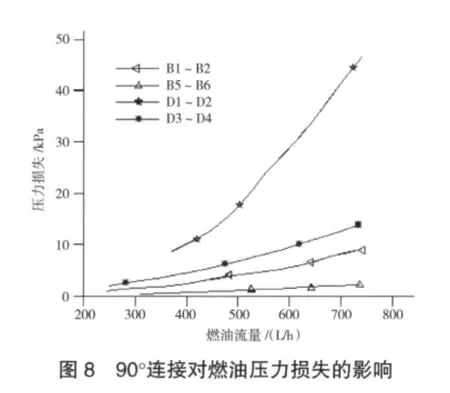

为分析90°连接对燃油压力损失的影响,将B1~B2油路设计成直径为9 mm的直通管,B5~B6油路为长度和直径与B1~B2油路相等的90°相接的油路;将D1~D2油路设计成直径为6 mm的直通管,D3~D4油路为长度和直径与D1~D2油路相等的90°相接的油路。试验结果如图8所示。从试验结果可见,B5~B6油路的压力损失为B1~B2油路的3.9倍,D3~D4油路的压力损失为D1~D2油路的3.4倍,内部油路的压力损失主要产生在2条油路的连接处。

3.2.3 变径油路对燃油压力损失的影响

为分析变径90°连接对燃油压力损失的影响,将C1~C2油路设计成直径为6~9 mm的变径90°相接油路,分别测量C1~C2和C2~C1油路的压力损失。同时将D1~D2油路设计成直径为6 mm的等径90°相接油路,试验结果如图9所示。从图中可见,虽然C1~C2和C2~C1油路相同,但二者进、出口直径不同,其压力损失相差近1倍;而C1~C2油路的进口截面积是D1~D2油路的2.25倍,但二者出口直径相同,其压力损失相当。可见,变径管路的压力损失主要取决于出口直径的大小。

3.2.4 连接处结构形式对燃油压力损失的影响

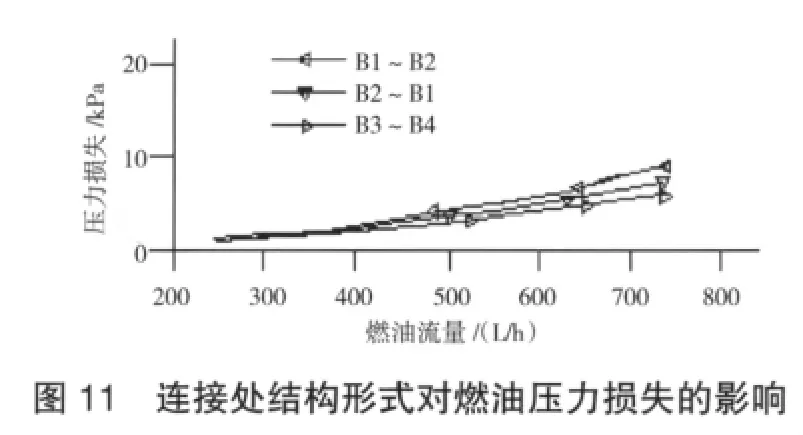

设计直径为9 mm的等径90°相接油路连接处结构形式如图10所示。分别测量B1~B2、B2~B1和B3~B4油路的压力损失,如图11所示。B1~B2、B2~B1油路相同,由于进、出口方向相反,B2~B1油路的压力损失比B1~B2油路的低19%;而B3~B4油路的压力损失比B2~B1油路的低20%。虽然圆弧过渡有利于减小压力损失,但该结构的加工工艺性较差。

4 试验结果与计算结果的对比

4.1 计算模型和方法

采用CFD计算软件FLUENT进行数值模拟研究。在研究中,应用2阶迎风格式离散控制方程,采用显式的时间推进格式,湍流模型采用了k-ε双方程模型[4-5]。

计算模型及边界条件如图12所示。计算网格采用了结构化网格,网格数目依据不同流动工况在8~10万之间变化。为了保证收敛性,采用了以压力梯度为变量的局部加密方法。数值模拟结果表明,计算获得的压力损失值和试验数据相符合,本文的数值模拟方法对绝大多数复杂油路的压力损失计算都是适用和可靠的。

4.2 A1~A2油路试验和计算结果对比

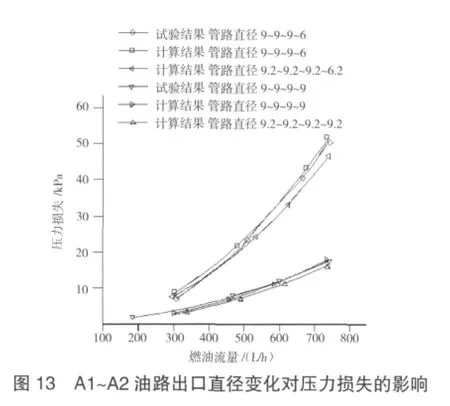

仅改变油路出口,将A1~A2油路的出口处直径由6 mm改为9 mm,分别得到2条油路,考虑实际试验件的机械加工误差最大为0.2 mm,试验和计算结果如图13所示。从图中可见,计算结果与试验结果吻合较好,误差小于5%。

4.3 A3~A4油路试验和计算结果对比

分步改变A3~A4油路的进口和出口直径,A3的进口直径由6 mm改为9 mm,A4的出口直径由6.3 mm改为9 mm,分别得到3条油路,试验结果如图14所示。从图中可见,油路出口直径的变化对压力损失的影响明显大于油路进口直径的变化的。

试验件的机械加工误差最大为0.2 mm,压力损失计算与试验结果对比如图15~17所示。

从图15中可见,对于这类含有突扩连接的管路,与试验结果相比,计算误差为15%~18%,超出工程设计允许的误差范围(一般不超过10%)。从数值模拟获得的流场分析可知,该工况下6~9 mm的突扩段内有复杂回流区,目前使用的双方程湍流模型对这类流动模拟结果较差,即使在研究过程中尝试使用局部加密网格或使用其他类似的湍流方程也难以提高计算精度。对于有突扩段的油路,本文采用的计算模型对计算精度有较大影响。因此,需用典型试验数据校核计算结果获得压力损失修正模型或系数。

从图16、17中可见,计算结果与试验结果吻合较好,误差小于3%。

5 结论

(1)油路出口直径的大小是决定压力损失的主要参数之一。

(2)经机械加工形成的相交油路,将钻孔加工段设计在油路出口端有利于减小油路的压力损失。

(3)对于没有突扩结构的油路,采用FLUENT计算的结果误差小于5%,可满足工程应用的需要;对于有突扩结构的油路,采用FLUENT计算的结果偏小,误差为10%~20%,需用试验数据校核建立修正系数,并需在计算模型上进一步修改完善。

[1] 郭允亮,严心静,陈弘道.国内外涡轴发动机性能、结构特点及其技术发展[M].北京:蓝天出版社,1990:191-212.

[2] Mark D,Bill G.Jane’s aero engines[M].London:Jane’s Information Group,2012:244-247.

[3] 徐英,郑建生,杨会峰.基于RNG k-ε模型的内锥流量计气体流出系数预测[J].天津大学学报,2007,40(10):122-125.

[4] 王福军.计算流体动力学分析-CFD软件原理与应用[M].北京:清华大学出版社,2004:113-142.

[5] 王献孚,熊鳌魁.高等流体力学[M].武汉:华中科技大学出版社,2004:258-270.

——湿气测试法(下)