浇筑式沥青混凝土心墙施工技术

张 刚

(中国水电建设集团十五工程局有限公司 陕西 西安 710068)

浇筑式沥青混凝土心墙施工技术

张 刚

(中国水电建设集团十五工程局有限公司 陕西 西安 710068)

着重阐述浇筑式沥青混凝土原材料、配合比、浇筑等方面,全面介绍了浇筑式沥青混凝土的质量控制措施。

沥青混凝土;浇筑;施工技术措施

0 前言

乌雪特河发源于托里县加依尔山东段北坡,是托里县与额敏县的界河,属降雨、融雪混合型补给的河流。水库坝址位于托里县境内的乌雪特河出山口处,距离托里县城40km,坝址处地理坐标为东经 84°00′43.3″,北纬 46°04′35.2″。 乌雪特水库坝址位于托里县境内的乌雪特河出山口处,距离托里县城40km,是一座农牧业灌溉为主的工程,大坝坝型为浇筑式沥青心墙砂砾石坝,水库总库容320×104m3。随着新疆一批富民兴牧工程的开始,由于新疆的砂砾石丰富,沥青来源近,大部分小水库都是浇筑式沥青心墙砂砾石坝,浇筑式沥青混凝土砂砾石坝中沥青用量直接影响混凝土的物理力学性能和施工性能,同时沥青混凝土心墙浇筑的关键环节是温度控制。现在对浇筑式沥青混凝土施工技术措施:

1 温度控制要点

1.1 沥青加热

沥青的溶化、脱水温度控制在120±10℃,脱水时间0.5~1.0小时,使水分充分脱出,不再冒泡;沥青脱水后进入沥青加热罐继续加热,温度控制在160±10℃,保持恒温,但恒温时间不宜超过6小时。

1.2 骨料加热

采用烘干筒,各种不同粒径的骨料计量后进入燃煤式烘干筒,加热3~5min,温度宜控制在190±5℃,应根据沥青混合料要求的出机口温度控制,但不得超过200℃。

1.3 入料顺序

采用先将骨料和填料干拌15~30s后,再加入沥青一起拌和45~60s,,混合料出机口温度宜控制在170~175℃,要求拌和均匀,无花白料。拌制好的混合料由搅拌机直接卸入装载机运输至现场。

2 沥青拌和站检测的要点

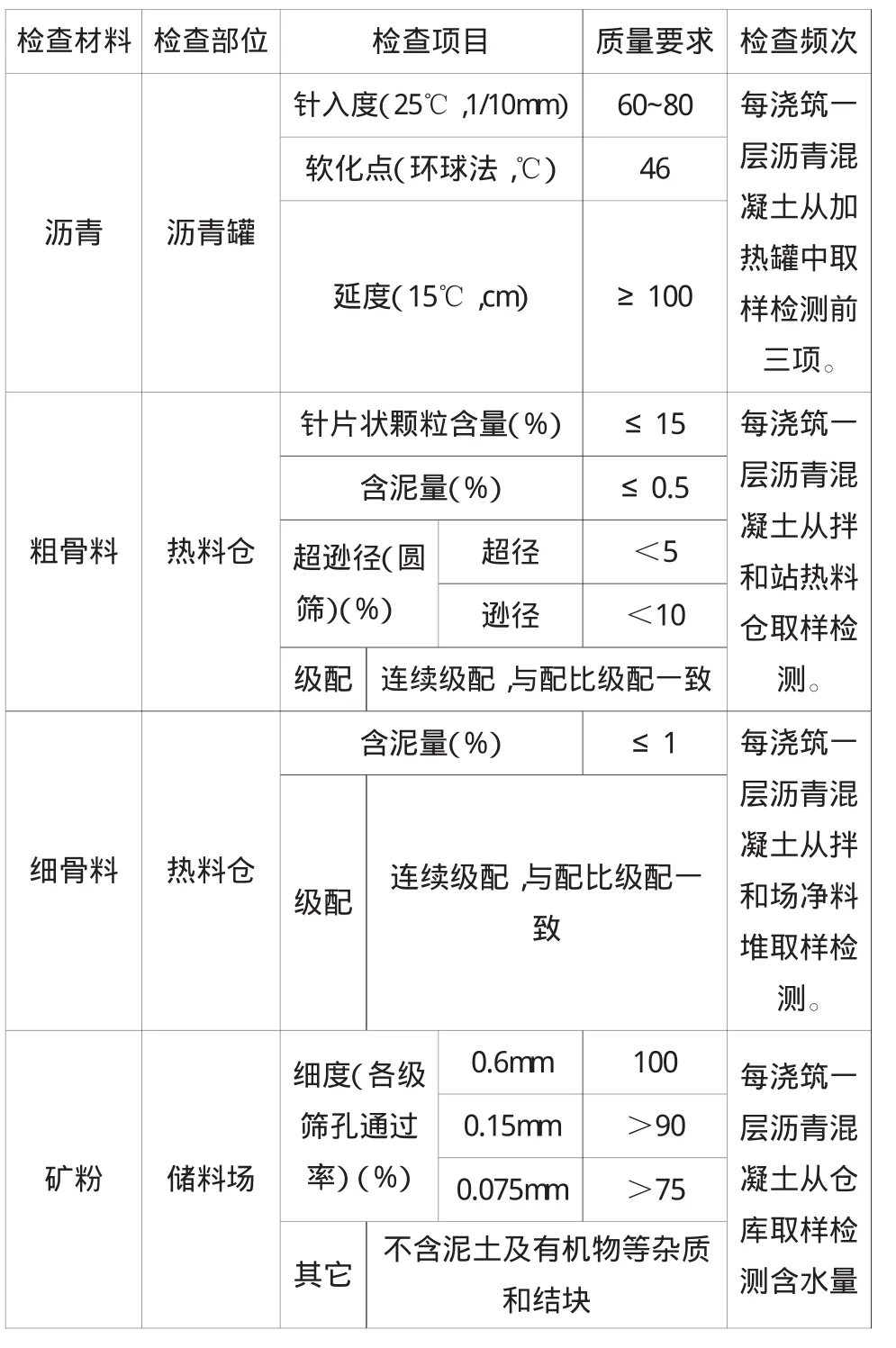

2.1 拌和站原材料检测,拌和站原材料质量检测频次表见表1

2.2 拌和站沥青混合料控制要点

2.2.1 温度检测:拌和站温度的控制是施工质量控制的重点,主要控制主要从原材料的加热进行控制,沥青必须保证温度在160±10℃之间,粗细骨料必须保证温度在190±5℃之间,最高不超过200℃,超过200℃有发生沥青进入搅拌机内发生因骨料过热超过沥青闪点引起火灾。最终要求沥青混合料的出机口温度宜控制在170~175℃。当混合料温度超过185℃时,作为废料。

表1 拌和站原材料质量检验表

2.2.2 沥青含量抽提试验:每层做抽提试验一次,检测沥青含量,配合比允许误差为±0.5%。

2.2.3 矿料级配试验:矿料级配每层检测一次,粗骨料的级配误差为±2%,细骨料级配误差为±2%,填料配合比允许误差为±1%。

2.2.4 马歇尔稳定度和流值、孔隙率检测:每层成型试件各项指标检测一次。

2.2.5 外观检测:随时观察,要求色泽均匀、稀稠一致,无花白料及其它异常现象。

3 现场控制要点

3.1 混凝土基座结合面处理

沥青混凝土心墙同周边建筑物的连接是防渗系统结构的关键,其处理的好坏将直接影响大坝的安全。先将混凝土基础面浮浆、乳皮、粘着物等清除干净,再进行凿毛,凿毛完成后采用高压风吹干净,对潮湿部位进行烘干。烘干后人工均匀涂刷两遍冷底子油(沥青:汽油=3:7),待冷底子油干涸后涂抹1~2cm厚的沥青玛蹄脂(沥青:矿粉:砂=1:2:2),玛蹄脂宽度不小于心墙底宽。涂刷冷底子油时必须对止水铜片也涂刷两遍。

3.2 边角部位摊铺与浇筑

浇筑式沥青混凝土采用人工立模、人工摊铺,加强质量检查,人工摊铺、人工浇筑沥青混合料表面要求返油良好,不产生纵向裂缝。对于取样的坑洞采取人工铺填沥青混合料,采用直径小于坑洞直径的铁锤按5cm一层进行分层夯实。

3.3 模板

钢模采用钢板制作,模板两侧采用角钢限位卡固定,钢模安装前表面粘贴牛皮纸作为脱模隔离层,安装好的模板平整严密,尺寸准确,相邻钢模搭接长度不小于5cm,模板定位前进行中心线放样,定位后的钢模距心墙中心线的偏差不大于10mm。

3.4 过渡料铺筑

模板定位检查合格后方可铺筑两侧过渡层。用帆布遮盖心墙表面,防止砂石、杂物落入仓面内。采用装载机将掺配好的过渡料粗平,人工配合整平,松铺厚度为心墙铺设厚度。心墙两侧的过渡料应同时铺筑,靠近模板部位作业时要特别小心。防止模板移位,距钢模15~20cm的过渡层,采用人工压实。

3.5 结合面清理

在浇筑的心墙上继续铺筑时,结合面必须清理干净,灰尘等污染面采用毛刷清除或用铲除粘污面。沥青玛蹄脂不需要加热。对于潮湿部位先将表水清除,再加热烘干,对取样坑洞回填前先将杂物清理干净,再采取加热烘干。

3.6 沥青混凝土混合料入仓

沥青混凝土混合料拌好后采用装载机入仓,人工配合平仓,浇筑厚度为沥青混凝土工艺试验确定的浇筑厚度,入仓温度控制在170~175℃。沥青混合料浇筑完成后半小时可以将钢模拔出,可使沥青混凝土与过渡带形成犬牙交错的断面,利于两者的结合,这样对防止沥青心墙的塑性变形具有重要意义。

3.7 沥青混凝土浇筑

先碾压过渡料再浇筑沥青混合料,过渡料碾压采用2台3t自行式振动碾同时静压心墙两侧2遍后再振动碾压,碾压时离心墙20~30cm,采用人工夯实。浇筑后的沥青混合料表面要求返油良好,不产生纵向裂缝。前后两段交界处采用不大于1:3的斜坡进行接坡,必须保证斜坡密实。

3.8 浇筑温度

浇筑时最高温度不超过185℃,最低温度不低于160℃。最优温度是工艺试验确定的170~175。

4 现场检测要点

4.1 沥青混凝土浇筑质量检测

4.1.1 浇筑前的检测

沥青混凝土每次摊铺浇筑前,应对心墙轴线放样,对施工准备情况进行全面检查,并检测心墙中心线,与心墙轴线的偏差不超过±5mm。

4.1.2 温度检测

混合料浇筑过程中,应对入仓温度、浇筑时温度随时进行检测。

4.1.3 钻孔取芯容重及渗透系数检测

沥青心墙每升高2~4m,沿坝轴线100~150m布置钻取芯样2组,检测容重、孔隙率及渗透系数。

4.1.4 厚度检测

每层立模时必须检查中心线偏差,浇筑后检查浇筑情况、心墙宽度及层间结合情况。

4.1.5 平整度

随时检查浇筑面的凹凸情况。

4.1.6 外观检查

沥青混凝土浇筑时,每一浇筑层均应进行外观检查,不得产生裂纹、蜂窝、麻面、空洞及花白料等现象。如发现异常,立即报告质检站并加以处理。

4.2 现场质量控制要求见表2

表2 现场质量控制要求

5 注意事项

5.1 在涂刷冷底子油时施工现场禁止烟火,由于冷底子油采用汽油配置易发生火灾。

5.2 施工时注意帆布在浇筑完成后及时从心墙上撤下,再重新覆盖,防止温度过低帆布难以与心墙沥青混凝土分离,重新覆盖后在有风时段必须压牢防止大风将帆布刮起,灰尘对心墙产生污染。

5.3 沥青拌和站在拌制沥青混凝土前必须进行预热。

5.4 因故停机超过30min必须将拌和机内的沥青混合料清理干净。

5.5 沥青拌和站的称量系统必须定期进行动态、静态校验,使称量系统满足称量精度±0.5%要求。

5.6 运输机具必须采取保温防漏措施,在使用前涂刷防粘剂,防粘剂不能与沥青混合料产生反应,涂刷防粘剂的量应根据现场实际确定,不能涂刷得过多。

5.7 各种施工机械不得横跨心墙,在心墙两侧2m范围内,不得使用10t以上的大型施工机械作业。

5.8 沥青混凝土心墙宜采用全线保持同一高程施工,以避免横缝。当无法避免横缝时,其结合部位做成缓于1:3的斜坡,上、下层横缝错开距离必须大于2m。

5.9 沥青混凝土表面停歇时间较长时,采取覆盖保护措施。继续铺筑时必须将结合面清理干净,再进行沥青混合料浇筑。必要时可在层面上均匀喷涂一层冷底子油,待冷底子油沥青干涸后进行上层沥青混合料铺筑。

5.10 沥青混凝土覆盖所用帆布必须保证帆布的洁净,对不能使用的帆布必须进行淘汰。

6 结束语

在通过施工技术措施的实施,保证了工程施工进度,在施工过程中不断总结浇筑式沥青混凝土心墙坝沥青混凝土施工技术,来继续完善浇筑式沥青心墙施工技术。

王洪泽]